一款空调系统风门抖动问题解析

苏晓勤

摘 要:文章针对一款空调系统工程开发过程中出现的除霜风门抖动问题,通过理论分析、设计改善及试验验证,结合实际工艺进行问题解析整改,进一步明确工程开发过程中零件结构设计验证、工艺验证的重要性,以及开发前期充分运用CATIA运动仿真DMU验证的必要性,进而从根本上缩短产品开发周期和产品上市时间。

关键词:工程开发;风门抖动;问题解析;设计验证;工艺验证

中图分类号:U462.1 文献标识码:B 文章编号:1671-7988(2020)13-106-04

A Section Air-Conditioning System Air Throttle Vibration Question Analysis

Su Xiaoqin

(Dongfeng Automobile Co., Ltd, Hubei Wuhan 430057)

Abstract: Targeting at the vibration of defroster damper in the engineering development of a microbus air conditioning system, this paper, based on theoretical analysis, design improvement and test verification, analyzes the problem in consideration to the actual process for rectification, further determines the significance of verification of design of part structure and process during engineering development, as well as the necessity to maximize the utilization of the CATIA motion simulation DMU in the early stage of development, so as to shorten the cycle of product development and accelerate the entry to market radically.

Keywords: Engineering development;Vibration of defroster damper;Question parsing;Design verification ; Process verification

CLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)13-106-04

前言

近年来,世界经济全球化进程大大加快,各国汽车企业竞争越来越激烈,用户对整车质量要求越来越高。如何才能在最短的时间内开发出一款成功的新车型,是各个企业倾心研究的重要课题。

微客市场从2009年呈爆发式增长,增长率达到83.3%,全年销售195万辆。从微客细分市场的用途来看,其功能相对集中,适用于载客、载货和家庭日常使用。用户对微客关注度最高的仍是价格、品牌、质量、安全、尺寸五大项,同时对微客整体满意度较低的方面包括:经济性、减震性能、车内噪声和维修费用等。

从国内汽车行业的总体发展趋势和用户不断提高的需求来看,国内微客逐步升级,向低油耗、高配置、高可靠性和高驾乘舒適性方向发展。

该车型作为一款构建在全新微型车平台基础上的微型客车,保留了市场上现有微客车型主流配置,吸收采用轿车部分配置,提高微客的驾乘舒适性、安全性和车载娱乐功能。并且搭载高性能自主品牌发动机,通过优化匹配传动比将整车工况油耗降低至7L/100km以下,有广阔的发展前景。

1 项目概况

该车型是公司全面进军微型客车市场,拓展公司事业新构架的全新微客产品。该车型搭载两款自主品牌发动机,开发全新白车身、采用整体式侧围,除具有市场同类车型已有的中控遥控、电动窗、顶置空调、铝合金车轮、MP3+收音机配置外,首次在国内微客领域匹配电子助力转向、ABS+EBD、MP5、倒车影音夜视系统配置。整车可靠性高、造型新颖大气、舒适性好、油耗低、配置好,性价比高,有很大的发展潜力。

该项目首次在国内的微型车中采用中置式组合仪表,并在组合仪表上增加瞬时燃油消耗显示功能,便于用户实时了解车辆油耗。中控台上配备有5.0寸16:9液晶屏的影音娱乐系统,具有影音娱乐、导航、夜视及倒车可视等功能,极大地改善了微型车驾乘的娱乐性和安全性,紧跟目前市场电子化潮流,满足年轻购车者对车载娱乐系统的需求。

通过改进汽油发动机总成实现了横置改为纵置,同时采用高充气效率塑料进气歧管、DIS直接点火系统、 VVT和无声链条组合技术、配气机构进行轻量化改进设计。并开发了节能润滑油,整车油耗降低4%,整车100km油耗值明显低于其它国内主要微车。

该车身采用整体式侧围,从结构上保证了整车外观品质和车身模态。采用了大容量高性能的免维护蓄电池,改善了微型车的冷启动性能,保证了车辆在高寒地区的使用可靠性。手刹增加防扭机构,改善国内微车因拉索调节螺母预紧力过大而产生的拉索形变,提高了拉索的使用寿命。并且采用二级配电系统,有效防止了汽车自燃。整车在经济性、安全性、舒适性上表现突出,有广阔的发展前景。

2 空调系统工程开发

2.1 整车空调系统制冷量设计目标计算确定

2.1.1 按汽车空调热负荷的构成计算

据《空调系统热负荷边界条件》,选取夏季设计计算条件:

车内设计参数:温度26℃,相对湿度50%;车外设计参数:温度38℃,相对湿度65%;太阳辐射强度:1000 W/m2,车速:40km/h;汽车空调热负荷的构成如下:

QO=k(QB+QG+QP+QA+QE+QF+QS) (1)

式中:

QO:汽车空调设计制冷量,单位为W;

QB:通过车体围护结构传入的热量,单位为W;

QG:通过各玻璃表面以对流方式传入的热量,单位为W;

QP:乘员散发的热量,单位为W;

QA:由通风和密封性泄露进入车内的热量,单位为W;

QE:发动机室传入的热量,单位为W;

QF:通风系统中传入的热量,单位为W;

QS:车内电器散发的热量,单位为W;

k:修正系数,可取k=1.05~1.15,这里取k=1.1。

QO=4499W

考虑到整车的舒适性需求,整车空调系统制冷量确定为QT=5000W,前后蒸发器的能力分配为2.33。

2.1.2 整车制热量设计计算

Qe = Q车身+ Q玻璃+Q新风 (2)

Q=a*Qe (3)

式中:

a:储备系数,取a=1.2;

Qe:车身总热负荷;

Q车身:车体传出的热量;

Q玻璃:玻璃传出的热量;

Q新风:新风热

依据设计计算,整车空调系统制热量确定为Q=4800W。

2.2 该车型整车空调暖风系统设计方案确定

(1)依据整车制热量需求为4800W,暖风芯体选用平行流式暖风芯体,芯体尺寸为225×186×32,单芯体设计目标为在360m3/h风量条件下,制热量为5400W。

(2)依据整车前蒸制冷量需求为3500W,前蒸发器芯体选用平行流式结构,芯体尺寸为222×260×41,芯体设计目标为420m3/h风量条件下,制冷量为4000W。

(3)依据设计计算,后蒸制冷量需求为1500W,后蒸选用管片式结构,芯体设计目标为220m3/h风量条件下,制冷量为1500W。

(4)依据整车制冷量需求为5000W,冷凝器的散热量一般设计等于整车需求制冷量的1.5倍,Qc=m Qe(m为符合系统,取1.5)。冷凝器需求制冷量为7500W,冷凝器选用平行流结构,设计尺寸为570×353×16,芯体设计目标为2.5m/s风速条件下,换热量为8000W。

(5)压缩机选用涡旋式结构,排气量为86cm3/r,通过查取压缩机性能曲线,该压缩机转速为2200r/min时,制冷量为5100W。传动比选用1:1.35在发动机转速为1600r/min时,压缩机制冷量可以满足整车需求。

(6)膨胀阀选用现在常用的H型膨胀阀,依据前蒸制冷量为3500W,选用1.5RT膨胀阀,后蒸制冷量为1500W,选用0.8RT膨胀阀。(1RT=3516.7W),一般膨胀阀制冷量选用不小于系统制冷量的1.2倍。

(7)系统管路采用适用于R134a的空调胶管,空调硬管采用目前已批量使用的通用规格产品,高压管压缩机至冷凝器部分选用φ11规格,冷凝器至蒸发器部分选用φ8.2规格,蒸发器至冷凝器部分选用φ16规格。

2.3 该车型空调系统过程开发

2.3.1 过程开发生产准备计划

依据该车型整车项目开发计划,制订空调系统过程开发生产准备计划,分为5个阶段:(1)计划和项目确定;(2)产品设计与验证(S-lot);(3)过程设计与验证(ET);(4)产品和过程确认(工艺正规化PT);(5)持续改进(对应SOP后)。

2.3.2 过程开发中各阶段主要工作内容

(1)计划和项目确定:成立APQP小组、制订APQP计划。

(2)产品设计与验证(S-lot):零件总成BOM清单、DFMEA、可装配和可制造性分析、产品图样设计(3D/2D)、关键特性确定、材料标准确定、设计评审、产品验证-样件试制、样件檢验与试验、S-lot装车验证与改进。

(3)过程设计与验证(ET):工艺方案设计及评审、工艺流程图、关键/重要特性清单、控制计划、工序控制明细表、分供方清单、PFMEA、作业指导书、包装规范、工装设计/制造、检具设计/制造、生产准备进度(新增设备/模夹具/量检具/试验计划)、物流包装方案、样件ET装车验证。

(4)产品和过程确认(工艺正规化PT):产品/模具改进、工装完善、检具改进、工位器具设计/制造/评审/改进/确认、PT装车验证。

(5)持续改进(SOP):批量生产控制(SOP)、产品/过程的持续改进。

3 开发中问题整改实例(风门抖动)

3.1 空调除霜风门抖动现象

问题来源:该车型在ET试制阶段,装车中发现除霜风门在最大风量下,由除霜模式调节至除霜吹脚模式时(风门处于半开状态),除霜风门发生节律性振动而产生哒哒哒异响的故障现象。

3.2 除霜风门抖动问题原因解析

(1)在除霜吹脚模式下,除霜连杆运动方向与联动板滑槽运动方向约30度夹角,从而导致摇臂受力在联动板运动方向上有较大分力,容易带动联动板的运动。

(2)风门材料为PP,质轻,刚性较差,在受力情况下容易发生形变。风门结构为弧形板面,且面积较大。因结构板面面积大,受力面积及力矩会增大,受气流冲击时易产生受力不平衡。

(3)初期使用的鼓风机转速为2900RPM,风机转速高风速大,对风门的冲击力很大,导致风门抖动。为减小风门所受的气流作用力,需要适度降低鼓风机转速,通过试验验证满足空调性能要求即可。

(4)除霜连杆/联动板/风门轴/壳体之间各零部件的配合间隙过大,会直接导致除霜风门的抖动。除霜连杆与滑槽配合间隙过大,会导致风门在模式止点仍然有转动空间。风门轴与壳体配合间隙过大,会导致风门轴的径向串动。除霜连杆与风门轴的配合间隙过大,会导致风门轴的转动。联动板与壳体配合间隙过大,会导致联动板的晃动,进而直接影响到联动机构的稳定性。另外,拉丝环与联动板配合间隙过大,会造成联动板在模式止点有较大转动余量,导致联动板带动风门的运动空间增加。

综上所述,引起除霜风门抖动的主要因素可以概括为:产品设计因素(联动板/风门/鼓风机转速高)和工艺因素(各零部件配合间隙过大)。

3.3 问题整改方案的具体实施及验证

3.3.1 联动板的结构设计整改

联动板的结构重新设计,更改设计轨迹,风门角度不变。

已知条件有:

(1)操纵机构模式的行程

(2)联动板的转动角度(已知联动板的转动半径为33.5mm)

(3)吹脸风门转动的角度

(4)除霜風门转动的角度

由以上已知条件,即可确定摇臂的旋转角度,进而可以确定摇臂联动柱在各个模式状态时的位置点,从而得到摇臂联动柱的设计轨迹。

依据设计轨迹,即可在联动板上作出导向槽,就确定了联动板上的联动槽了。

设计轨迹结果,如图所示:

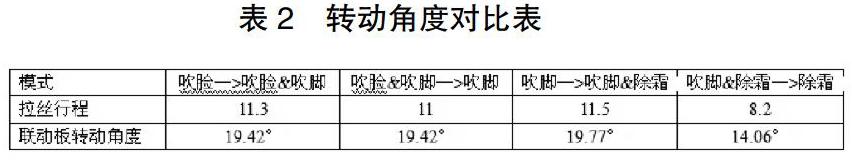

对设计轨迹进行CATIA运动仿真DMU验证,通过模拟控制面板控制整个模式行程,经过吹脸、吹脸&吹脚、吹脚、吹脚&除霜、除霜五个行程。DMU验证的结果为:

联动板结构变更前后的零件实物对比:

为适应新结构的联动板,摇臂状态相应变更如下表7:

3.3.2 风门的结构设计整改

为了抵消气流对风门的冲击力,在现有基础上对风门进行局部更改,在除霜风门上增加筋位,起扰流平衡作用。

3.3.3 鼓风机转速降低

为减小风门所受的气流作用力,适度降低鼓风机转速,将鼓风机转速由2900RPM降到2400RPM,通过试验验证满足空调性能要求即可。

为验证鼓风机转速降低后的空调性能变化情况,依据GB/T 21361-2008进行CV03双蒸发器系统试验(风量降低对比)。(试验条件:蒸发器A/C室空气侧进口干球温度:27℃,湿球温度:19.5℃;前蒸/后蒸风压:0Pa;前蒸/后蒸风机电压:13.5V;冷凝器室干球温度:35℃;压缩机转速:1000rpm、2500rpm;冷凝器风速:4.5m/s。)

经试验验证,空调性能满足设计要求。

3.3.4 各零部件的配合间隙尺寸公差优化

鉴于塑胶件的尺寸涉及模具、工艺、材料等诸多因素以及测量误差等原因,前期测量虽不能完全反映真实状态,但足以说明各零部件的配合间隙过大确实存在发生。需要调整配合尺寸公差,修整模具。

经过一系列的模具修整及工艺优化调整,再次随机抽测检验各零部件的配合尺寸结果,公差优化后配合间隙有很大改善。

3.3.5 整改方案实施后的效果验证

经过以上联动板、除霜摇臂和除霜风门的结构改善,以及各零部件之间的配合尺寸公差优化,对除霜风门抖动现象再次进行相关组装验证。经核实,以上方案改善有效,抖动现象没有再现。

4 结论

通过对除霜风门抖动问题的解析整改及验证,充分说明空调系统开发过程中零件结构设计验证、工艺验证的重要性,以及开发前期充分运用CATIA运动仿真DMU验证的必要性。在整车开发过程中,要关注各零部件的配合尺寸公差,将关键配合尺寸列入产品关键特性进行管控,从根本上缩短产品开发周期和产品上市时间。

参考文献

[1] GB/T 21361-2008《汽车用空调》的要求著录.