增压发动机曲轴检测技术的探讨和应用

黄文琴 曹慧建

摘 要:涡轮增压技术经过几十年的发展,以较快的发展速度应用于汽车领域。因发动机内部工况较传统发动机更加恶劣,故对曲轴、增压器等关键零部件因有更高的性能要求,在检测技术方面提出了更高的要求,如何能快速准确的进行增压发动机曲轴的检测对于批量曲轴生产效率及问题响应是一项重要的课题。

关键词:涡轮增压发动机;曲轴;检测技术

中图分类号:U464.1 文献标识码:A 文章编号:1671-7988(2020)13-122-04

Turbo Engine Crankshaft Testing Application Technology

Huang Wenqin, Cao Huijian

( SAIC-GM-Wuling Automobile Co., Ltd., Guangxi Liuzhou 545007 )

Abstract: During several tens of years development of Turbo technology, more application in the automobile industry with a rapid speed. Because the internal working conditions of the engine are worse than the traditional engine, so the important parts such as crankshaft, supercharger, due to higher performance requirements, in testing technology give us higher requests, how can we fast and accurate test the supercharged engine crankshaft production efficiency and response for batch is an important topic.

Keywords: Trubo engine; Crankshaft; Testing technology

CLC NO.: U464.1 Document Code: A Article ID: 1671-7988(2020)13-122-04

1 引言

汽车增压发动机需求量的逐步提升,随之而来的是增大的零部件需求带来的批量质量监控提出了挑战。本文以增压发动机曲轴为例,一方面对常规的检测方法进行介绍,同时也对其现行和尚未大范围使用的先进检测方法及设备应用进行探讨。

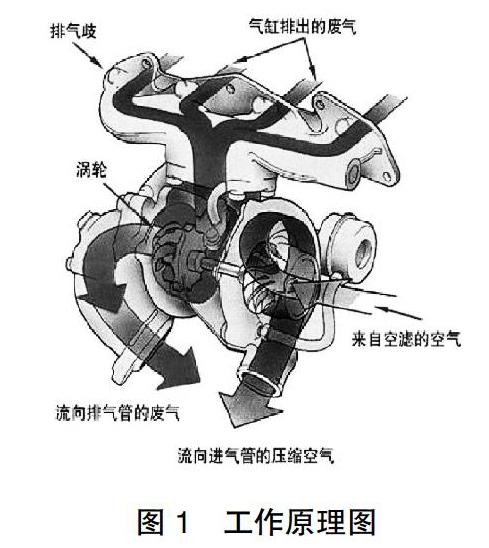

涡轮增压器是利用发动机排出的废气驱动涡轮,它本身还是一套机械装置,但是其内部工况更加恶劣。增压器废气涡轮端的温度在600度以上,增压器的转速也非常高。燃烧室及运动副的工况显然是会比传统发动机更加要求严格。发动机内部温度比传统发动机更高,因此对于部分零部件性能要求更高。像缸体、气门、曲轴等零部件均在材料性能及强度方面提出了更高的要求。本文主要探讨两种发动机曲轴的主要不同之处。

从材料上说,传统发动机曲轴一般采用铸造成型工艺,有灰铁材质,有球墨铸铁材料。增压发动机曲轴则为钢,主要为碳素结构钢合金结构钢和非调质钢。钢的综合性能更好,组织更加致密。锻钢曲轴制造所需设备投入成本更高,这是这一成型工艺的缺点,但为了保证更好的耐磨性和耐高温性。工艺上还对曲轴各轴径表面进行了感应淬火或者表面氮化处理,使其强度及耐磨性极大提升。

2 增压发动机曲轴检测存在的问题

对于增压的四缸发动机曲轴,其热处理方式是通过各个线圈对各轴颈进行感应淬火,由于多个线圈的热处理效果存在差异,需对所有轴颈进行质量检测。曲轴轴颈合计9个,按照每个轴径四个测量部位,需测量部位36个,进行硬度、金相和有效淬硬层深的检测。目前常用的方法是对整根曲轴进行切割取样,镶嵌磨抛后进行检测。整个切割取样及检测的时间非常长。检测目的是保证原材料及热处理工艺(表面淬火及回火)符合产品质量要求。如何提高整个取样及检测的效率是亟待解决的问题。如果检测结果耗时长,对批量生产必定有影响,因此提升制样及检测时间很有必要。

3 锻钢曲轴成型工艺及关键质量控制

对于增压发动机曲轴,关键的质量控制点也围绕着容易出现质量问题点展开,主要质量控制点:表面探伤检测、抗拉强度、金相及硬度检测、外观质量缺陷检测、关键尺寸检测等。

(1)表面探伤方法有磁粉探伤及超声波探伤,目前应用比较广发的是荧磁探伤,利用工件缺陷处的漏磁场与磁粉的相互作用,制品表面和近表面缺陷(如裂纹,夹渣,发纹等)磁导率和钢铁磁导率的差异,磁化后这些材料不连续处的磁场将发生崎变,形成部分磁通泄漏处工件表面产生了漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积--磁痕,在适当的光照条件下,显现出缺陷位置和形状,对这些磁粉的堆积加以观察和解释,就实现了磁粉探伤。该方法能够快速测出锻件表面裂纹等缺陷。

(2)金相检测主要关注的项目为本质晶粒度,需要对材料再次进行热处理后进行。晶粒过大或过小都不好。因此通常希望得到适中的晶粒度。锻钢曲轴的本质晶粒度需要进行前处理,先把钢加热到930℃±10℃,保温8h后的奥氏体晶粒度即为本质晶粒度。本质晶粒度为1~4级的钢被认为晶粒长大倾向大,称为本质粗晶粒钢;本质晶粒度为5~8级的钢被认为晶粒长大倾向小。

(3)硬度能较快反映出材料的力学性能,检测过程方便快捷,作为常规质量监控的手段。

4 增压发动机曲轴质量控制项目简介

锻钢曲轴为了为了保证足够的配合精度及良好的耐磨性及強度,表面需进行淬火及沟槽滚压等强化处理。以下为某机型成品的控制要求,关键控制淬火后的淬火深度、宽度、硬度及金相组织及外观表面缺陷。

5 增压曲轴制样和检测效率提升方法

5.1 切割取样方法

因为曲轴形状不规则,金相或硬度的检测前需要切割制样。按要求对曲轴9个轴径(四缸),切割后对指定角度进行切取小样、磨抛。

传统的切割方式为带锯床切割,通过制作专用的曲轴导向夹具,将曲轴各个切割轴径固定好后,只需通过手轮水平移动工件到切割部位,可减少重复装夹的次数,经过试验,使用夹具可提升效率40%左右。

如果不考虑金相检测,仅检测淬火后深度及宽度及是否淬到滚轧沟槽处。可考虑沿曲轴轴线轴向剖开曲轴。淬火区域与非淬火区肉眼可见差异,此方法切割时间缩短至原切割时间的10%。可快速完成淬火区域深度宽度测量。以下切割效果图为某进口带锯床的切割效果图。

5.2 磨抛方法及效率提升介绍

以四缸曲轴所有轴颈测量为例,有36个样品,如人工逐一进行磨样,耗时较长且磨抛质量一致性不佳。多采取多样品自动磨抛。目前国内外磨抛机均能获得较好的磨抛效果。根据样品的实际情况定制不同的夹具,如图7所示。

从上图夹具可以看出,要求样品形状为一定直径的圆形规则样品,需要在磨抛前对样品进行镶嵌处理。当然,也可制作固定非规则样品的夹具座,如水滴形夹具座,外侧用一颗螺栓固定样品。

5.3 硬度检测方法

5.3.1 表面洛氏硬度检测

一般的表面洛氏硬度计,需要样品是规则形状的平面或圆柱面。曲轴形状不规则,为了不对曲轴进行切割就进行洛氏硬度检测,需要制作专用夹具固定住曲轴,目前国内在这块的应用较少,无成熟的应用。以下为目前已经过验证可进行测试的硬度检测方案。

5.3.2 传统有效淬硬层深检测及效率提升

有效淬硬层深的检测,有金相法和硬度法。传统硬度法为在淬火区表面垂直打序列点,通过硬度值及各点距离表面距离值,计算出有效淬硬层深值。此方法要求对样品镶嵌及磨抛处理。另一方法为金相法,通过磨抛样品后观察其淬火区域的组织变化来测量淬硬层深度。目前采用较多的为硬度法。

样品较多的情况下,可以采用多样品台夹具座,可在最初就设定好所有的打点位置等参数,后续由设备自动序列打点。该方法的优点在于一次可完成所有样品的設置,后续工作由设备自动完成,有效的避免了样品逐一设置带来的中间等待时间,对于批量样品检测效率提高非常有效。多样品台夹具座如下图所示。

5.3.3 无损或超声波有效淬硬层深检测

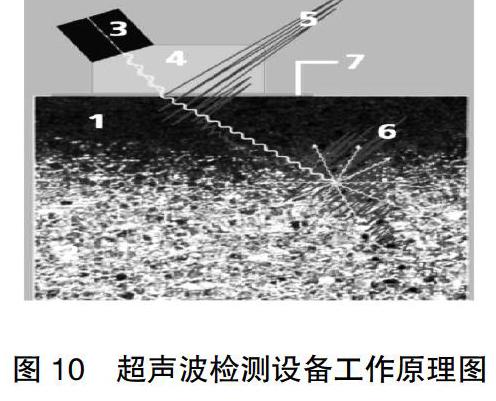

国内对于有效淬硬层深的检测方法目前大多采用传统的金相法或硬度法。国外目前有几种检测方式,一种是超声波检测技术,其工作原理:当高频超声波通过耦合剂进入材料淬火层时,由于淬火层是马氏体组织,晶粒比较小,超声波能量衰减较小,当高频超声波进入淬火层分界线区域时,未淬火区域晶粒较粗大,高频超声波发生明显散射,散射波倍超声波转换器接收,在荧光屏上显示散射回波,由输入脉冲波峰和散射回波波峰只检的距离就能确定淬火层深度。该方法测量准确性受人员操作熟练度影响较大,且设备花费成本高。但测量效率高,在不对零件进行切割等各项处理就可以直接进行测量,方便快捷。

另一种淬硬层深检测的载体为硬度计,可进行硬度测试,也可进行淬硬层深检测。设备能在试验力施加过程中对压头深入的深度(或硬度)进行连续测量。并将施加载荷的实时数据记录下来,获得硬度和载荷的实时曲线,通过软件计算可获得硬化层深度值。该设备可在3分钟内完成测量,不破坏试样,做到100%检验。要求样品淬硬层深范围在0.4-2.8 mm,如果淬硬层深超出这个范围, 则测量的准确性无法保证。

6 结束语

涡轮增压发动机在国内应用越来越广泛,众所周知,产品质量主要考生产设备保证,但检验是检验产品质量是否符合标准的重要手段。而本文主要针对增压发动机曲轴检测部

位多,检测时间过长问题,提出了一些优化和改进的方法。但由于部分检测设备成本较高,有些方案无法得以实施,需要在检验和成本中获得平衡点,再加以改进。

参考文献

[1] 王一多.涡轮增压技术及应用前景探析[J].科技创业月刊,2010(8).

[2] 应忠堂.车用柴油机曲轴材质与工艺研讨[J].汽车工艺与材料, 2002(10).