汽车减振器活塞杆镀铬工艺的研究

邱亚男 孙晓帮 苏春阳 郭儒楠

摘 要:文章对汽车减振器活塞杆的镀铬工艺进行了细致的研究,阐述出了活塞杆镀铬层对活塞杆质量的重要性,并详细地介绍了活塞杆对镀铬层的各种要求、生产工艺及检测工艺。

关键词:活塞杆;镀铬层;工艺

中图分类号:U466 文献标识码:B 文章编号:1671-7988(2020)13-186-03

Study On Chromium Plating Technology Of Piston Rod Of Automobile

Shock Absorber

Qiu Yanan1, Sun Xiaobang2, Su Chunyang3, Guo Runan2

( 1.Jinzhou Wanyou Mechanical Parts Co., Ltd, Liaoning Jinzhou 121007;

2.Automobile & Transportation Engineering College, Liaoning University of Technology, Liaoning Jinzhou 121001;

3.Beijing Zhonghangkexun technology co. LTD, Beijing 100089)

Abstract: In this paper, the chromeplating process of piston rod of automobile shock absorber is studied in detail, the importance of chromeplating layer of piston rod to the quality of piston rod is expounded, and the requirements, production process and testing process of piston rod to chromeplating layer are introduced in detail.

Keywords: Piston rod; Chromium plating layer; Process

CLC NO.: U466 Document Code: B Article ID: 1671-7988(2020)13-186-03

引言

汽車减振器活塞杆作为悬架减振器核心零件之一,减振器活塞杆不仅受轴向、侧向往复力作用,同时还受到摩擦力的作用。在这些力的作用下,活塞杆易引起强度、挠度、疲劳失效,同时还易引起油封失效。为了提高活塞杆的力学特性,实现活塞杆外硬耐磨、内软韧性好,活塞杆表面进行微观微裂纹镀硬铬处理。活塞杆电镀工艺不当引起的电镀层厚、薄或薄厚不均等现象,都会导致活塞杆的力学特性降低,直接影响汽车的平顺性、稳定性和安全性。当电镀不良、搬运不当等引起的擦痕、电镀附着物、电镀毛孔等导致圆柱表面出现宏观瑕疵,易导致活塞杆强度、挠度、疲劳和磨损失效。由于电镀工艺不合理导致活塞杆圆柱表面微观微裂纹密度不合格,影响活塞杆与减振器导向密封总成的摩擦力。所以良好的活塞杆镀铬技术、高精优质的检测技术对于保证减振器活塞杆质量具有重要意义[1]。

1 活塞杆对镀铬层的要求

活塞杆对镀铬层的要求分别为对镀层硬度要求、对镀层厚度的要求、对微裂纹的要求、对镀层附着力的要求、对表面粗糙度的要求以及对外观的要求。

1.1 对镀铬层硬度的要求

为了增加活塞杆的硬度,提高耐磨性,增加其使用寿命,通常对镀层的硬度要求为Hv900,对于一些特殊装载条件下的车型,也会有Hv1050的要求。

1.2 对镀层厚度的要求

活塞杆的耐磨性与活塞杆镀铬的厚度也有直接的关系,减震器的耐磨性和寿命与厚度虽然不完全成比例关系,但是厚度减少,使用寿命就会大大缩减,表面耐磨性也会变差。铬镀层的厚度不应过薄,也不应过厚,过薄影响铬镀层的耐磨性,而过厚会影响铬镀层的韧性。通常要求厚度应大于10μm。

1.3 对微裂纹的要求

活塞杆表面的微裂纹也是在镀铬过程中产生的,合理的微裂纹密度有增加活塞杆硬度及含油(润滑油)的作用,在减振器垂直运动的过程中起着极其重要的作用,通常,对活塞杆表面微裂纹密度的要求为400-1000条/cm。

1.4 对镀层附着力的要求

铬镀层由于其较高的硬度,以及在电镀后去除氢脆的加温过程中基体金属与铬金属的热膨胀系数不同,都会造成镀铬层与基材之间的附着力变差,可能在受到压力或受到外力冲击时开裂或铬层脱落。在生产过程中需要调整各个电镀参数,使得铬层均匀的生长覆盖,以保证良好的结合力。

1.5 对表面粗糙度的要求

为提高减震器使用过程中的耐磨性,使往复运动时减少摩擦力,通常需要进行抛光处理,以提高表面粗糙度,对于成品活塞杆表面粗糙度的要求通常为Ra0.1以下,一些特殊装配要求的产品会要求的更高一些,Ra0.06以下。

1.6 对外观的要求

活塞杆表面大的缺陷会导致产品抗腐蚀性变差,降低减震器使用寿命,通常要求铬镀层外表面应光泽,无针孔。

2 活塞杆镀铬生产工艺过程

电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。活塞杆镀铬原理图如图1所示。

在电镀过程中,受镀物件即活塞杆为阴极,经电化学反应后,将槽液中的金属铬进行转换到金属表面,以形成致密的金属铬层。

3 活塞杆镀铬检测工艺过程

镀铬层的检测主要分为镀铬层硬度检测、厚度检测、微裂纹检测、附着力检测、表面粗糙组检测及外观检测。活塞杆的镀铬层硬度检测通常使用维氏硬度计检验镀铬层的维氏硬度。对厚度检检验的方式通常涂层测厚仪来进行镀层厚度的检验,检验场景图如图2所示。

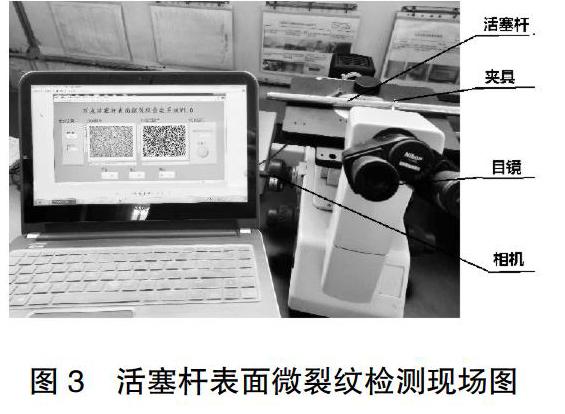

对微裂纹的检测为通过激光显微镜在活塞杆的镀铬层进行局部取像,再经过图像识别的算法对其进行识别[2]。微裂纹检测现场图如图3所示。

对附着力的检测为通过压弯的方式对其进行附着力实验,在活塞杆垂直方向施加一个2mm/Min的力,直到弯曲量达到8mm后或到活塞杆断裂,观察弯曲位置的表面状态,轻微的铬层微纹是允许的,但不允许剥落或起皮。对表面粗糙度的检验使用粗糙度测量仪,粗糙度的测量常用采用的计算方法为Ra和Rz两种。测量时对取样长度的通常选择0.8mm和0.25两档,而评定长度一般为5倍的取样长度。外观检测则使用机器视觉半自动化检测系统进行检测。该方式的检测对活塞杆表面清洁度的要求极高,但是能将各种表面下次均检测出来,活塞杆外观检测现场图如图4所示。

4 结论

该研究整合了国内外各种先进制造工艺并加上自主创新,可以有效提升汽车减振器活塞杆品质和性能,降低生产成本,提高生产效率,可全面提升汽车零部件行业的竞争能力,从而达到经济效益和社会效益上的最优化。

参考文献

[1] 王金玉,邱亚男,孙晓帮.可控悬架减振器活塞杆制造工艺的研究[J].汽车实用技术,2017(03):38-39+91.

[2] 苏春阳,孙晓帮,王天利,苏成立,王素艳.汽车减振器活塞杆表面微裂纹检测研究综述[J].汽车实用技术,2019(02):127-129.