喷砂除锈爬壁机器人磁吸附结构优化设计及整机性能试验

赵军友, 张亚宁, 毕晓东, 闫成新, 董亚飞

(1.中国石油大学(华东)机电工程学院,山东青岛 266580; 2.潍柴动力股份有限公司,山东潍坊 261000)

目前对于大型油罐进行的除锈主要是由人工手持喷枪进行除锈作业,除锈过程造成大量粉尘及噪音污染。爬壁机器人作为特种机器人的分支,能够代替工人通过携带喷枪,在油罐壁面上执行除锈任务[1-6]。近年来,国内外从不同方面对爬壁机器人进行了研究,如熊雕等[7]对履带式爬壁机器人进行受力分析和稳定性仿真研究,但没有深入研究履带式爬壁机器人稳定可靠运行的条件;王瑞等[8]对三角履带爬壁机器人进行模拟仿真,并实现了越障功能,但是负载能力不足;目前国内爬壁机器人存在负载能力不足、稳定性较差等问题,而且对于磁吸附单元的研究较少。磁吸附结构作为行走机构的核心部分,为爬壁机器人正常爬行提供吸附力保证。为了产生较大的吸附力必然要求增加磁吸附结构的体积和质量,这影响爬壁机器人运动的灵活性,增大了驱动系统的负载。优化设计磁吸附单元,以兼顾爬壁机器人的可靠吸附和灵活运动,是爬壁机器人研制的关键技术之一[9-10]。为此,笔者通过对爬壁机器人不下滑和不倾覆两种力学模型分析,为爬壁机器人磁吸附单元的结构设计提供理论依据。对磁吸附单元的结构参数进行定量分析,得到各个参数与吸附力之间的变化规律,使磁吸附单元在一定体积范围内提供更大的吸附力。同时设计辅助吸盘,增加爬壁机器人抗倾覆能力,减小磁吸附单元的负担。

1 爬壁机器人结构设计及静力分析

1.1 机器人整体设计方案

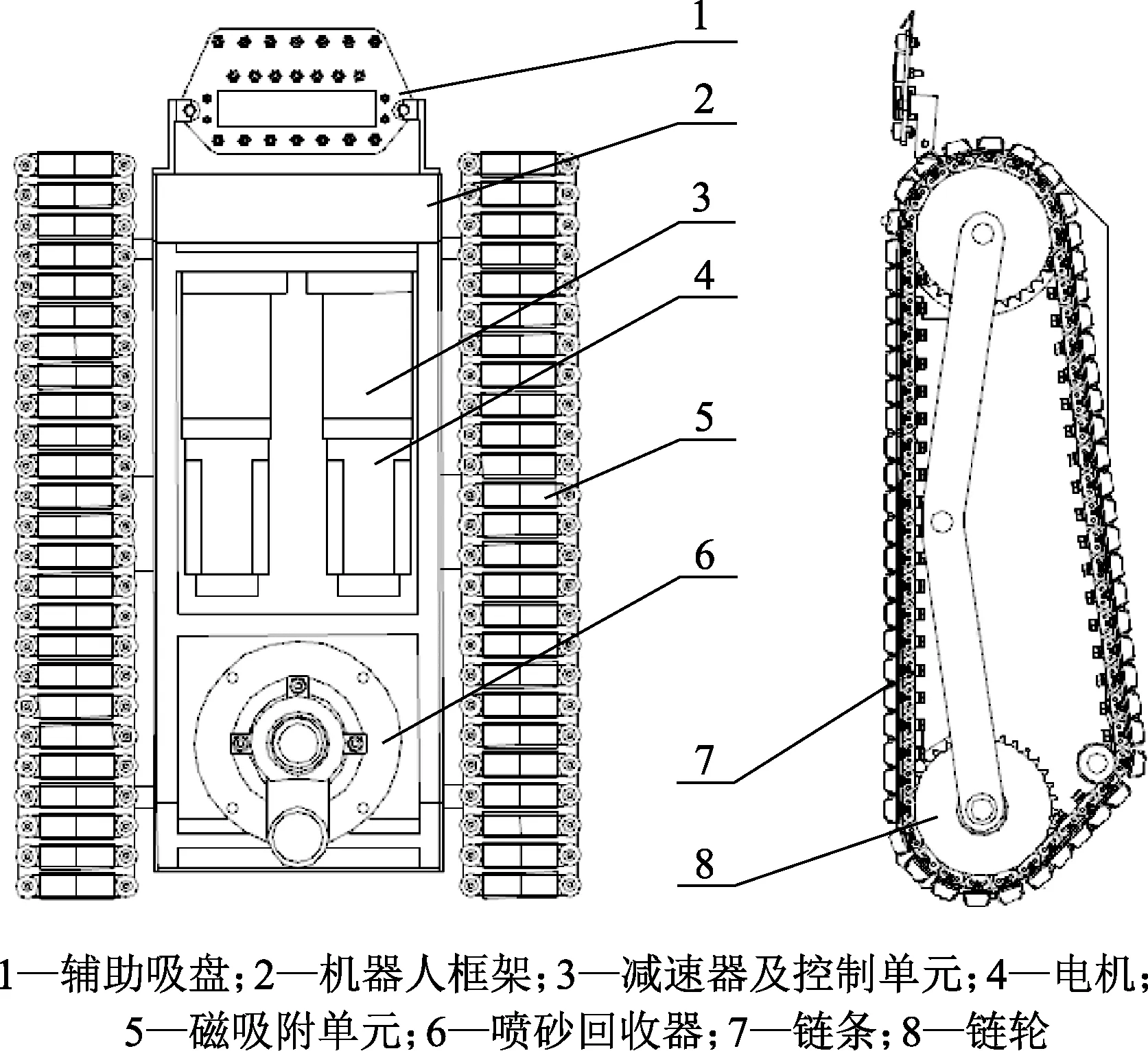

设计的爬壁机器人主要包括机器人框架、磁性履带、辅助吸盘、电机、减速器及控制单元和喷砂回收器,如图1所示。爬壁机器人由磁性履带提供与壁面间的吸附力,磁性履带由磁吸附单元组成,辅助吸盘安装在机器人前端,用于提供辅助吸附力。机器人后腔用于安装喷砂回收器,喷砂回收器上有喷砂管和喷砂回收管,可实现喷砂除锈和回收再利用的功能。

图1 爬壁机器人结构

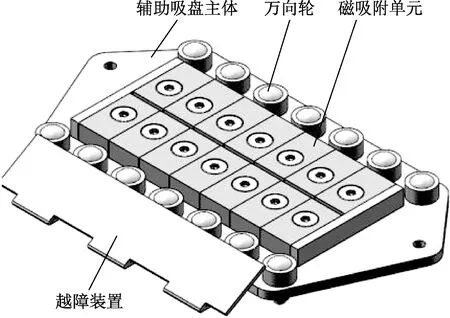

1.2 辅助吸盘设计

爬壁机器人在重力和负载的作用下,在越障的过程中,存在着发生纵向倾覆的危险,磁性履带第一个磁吸附单元与壁面形成的吸附力为机器人提供抗倾覆力矩。为增加抗倾覆力矩和吸附性能,在机器人前端设计辅助吸盘,图2为辅助吸盘。辅助吸盘包括辅助吸盘主体、万向轮、越障装置、磁吸附单元,越障装置在爬越障碍物时可以将辅助吸盘翘起,辅助吸盘主体的两侧各有一排万向轮,中间部分排布磁吸附单元。磁吸附单元与壁面距离为2 mm,故辅助吸盘只有万向轮与壁面接触,因此与壁面之间只存在很小的滚动摩擦力,有利于减小磁吸附单元的负担,从而减小电机驱动力矩负担。

图2 辅助吸盘

1.3 爬壁机器人静力分析

对爬壁机器人不下滑和不倾覆两种力学模型[11-13]进行分析,为磁吸附单元的吸附力设计提供依据。

首先对不下滑力学模型进行分析。

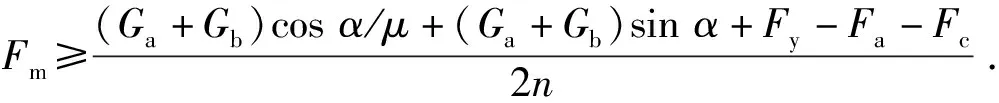

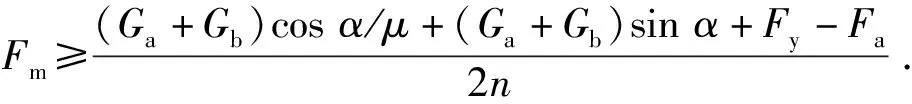

一般状态下,即辅助吸盘吸附时,爬壁机器人在满足不下滑条件下所需每个磁吸附单元的吸附力及在辅助吸盘不吸附状态时所需每个磁吸附单元的吸附力Fm分别为

(1)

(2)

式中,Ga为爬壁机器人自重,N;Gb为爬壁机器人负载,N;α为油罐倾斜角度;Fc为辅助吸盘吸附力,N;Fa为负压吸附力,N;Fy为喷砂反冲力,N;μ为摩擦系数;n为单侧履带上磁吸附单元与壁面接触的个数。

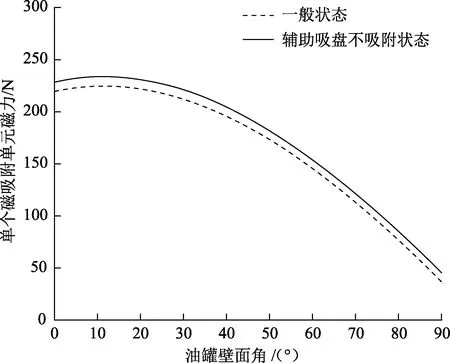

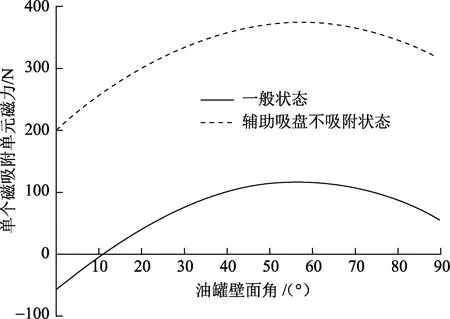

将Gb=1 400 N,Fc=400 N及其他各参数代入式(1)和式(2),并用Maple软件进行数值仿真,可得在不下滑模型中,两个状态所需磁吸附单元磁力与油罐壁面角度之间的曲线图,如图3所示。可知在两种状态下,壁面倾斜角为11°所需磁吸附单元吸附力最大。其在一般状态下所需单个磁吸附单元吸附力为224 N,辅助吸盘不吸附的状态下所需吸附力为232 N。这是由于辅助吸盘万向轮与壁面之间为滚动摩擦,仅提供吸附力,滚动摩擦力可忽略不计,故辅助吸盘对于爬壁机器人是否保持不下滑状态影响很小。

图3 不下滑模型中吸附力与壁面角关系

其次对不倾覆力学模型进行分析。

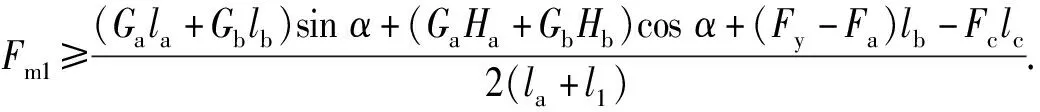

一般状态下,爬壁机器人在满足不倾覆的条件时所需每个磁吸附单元的吸附力及辅助吸盘不吸附状态时所需每个磁吸附单元的吸附力模型分别为

(3)

(4)

式中,Fm1为第一个磁吸附单元的吸附力,N;l1为重心沿壁面与第一个吸附单元中心的距离,m;la为机器人中心沿壁面与最后一个吸附单元中心的距离,m;lb为负载重心沿壁面与最后一个吸附单元中心的距离,m;lc为辅助吸盘中心沿壁面与最后一个吸附单元中心的距离,m。

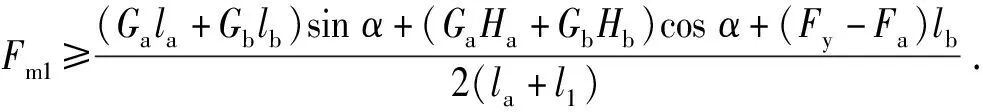

将Gb=1 400 N,Fc=400 N及其他各参数分别代入式(3)和式(4),用Maple软件进行数值仿真,如图4所示。分析图4可得,壁面倾斜角为54.3°时所需磁吸附单元吸附力最大。在一般状态下,所需磁吸附单元吸附力为114 N,辅助吸盘不吸附状态时为374 N。相较不下滑模型相差较大,这是因为爬壁机器人倾覆时从最上端开始掀起,辅助吸盘作用在爬壁机器人最上端,恰好弥补了最上端一个磁吸附单元的吸附力,增加了抗倾覆力矩。

图4 不倾覆模型中吸附力与壁面角关系

通过分析图3和图4可得,在辅助吸盘不吸附的状态下,油罐壁面倾斜角为54.3°时为最危险角度,所需单个磁吸附单元吸附力为374 N。故爬壁机器人每个磁吸附单元的吸附力至少为374 N时,即可保证在任意倾斜角度的油罐壁面正常爬行。

2 磁吸附单元磁力仿真及结构优化设计

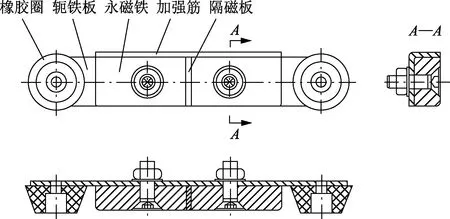

磁吸附单元由隔磁板、轭铁板、加强筋、橡胶圈和永磁铁组成,如图5所示。隔磁板采用强力胶与轭铁板粘连,永磁铁由内六角螺栓固定于轭铁板上,两侧橡胶圈用于增加爬壁机器人与油罐壁面间的摩擦力。

图5 磁吸附单元

2.1 永磁材料的选择及参数化建模

烧结钕铁硼[14]具有较高的矫顽力、磁能积和能量密度,是目前磁性能最高的永磁材料。选择烧结钕铁硼N35H,轭铁材料选为Q345钢。选择工作面内磁力线密集且磁感应强度较大的乙型回路。在Ansoft软件中建立磁吸附单元参数化模型,由于磁吸附单元安装在特殊设计的链条上,所以磁吸附单元的宽度固定,将磁铁块的宽度b设为20 mm,长度l为20~40 mm,高度h为5~20 mm,轭铁厚度n为1~3 mm,隔磁板厚度m变化范围为1~5 mm。

2.2 永磁铁长度及厚度参数化分析

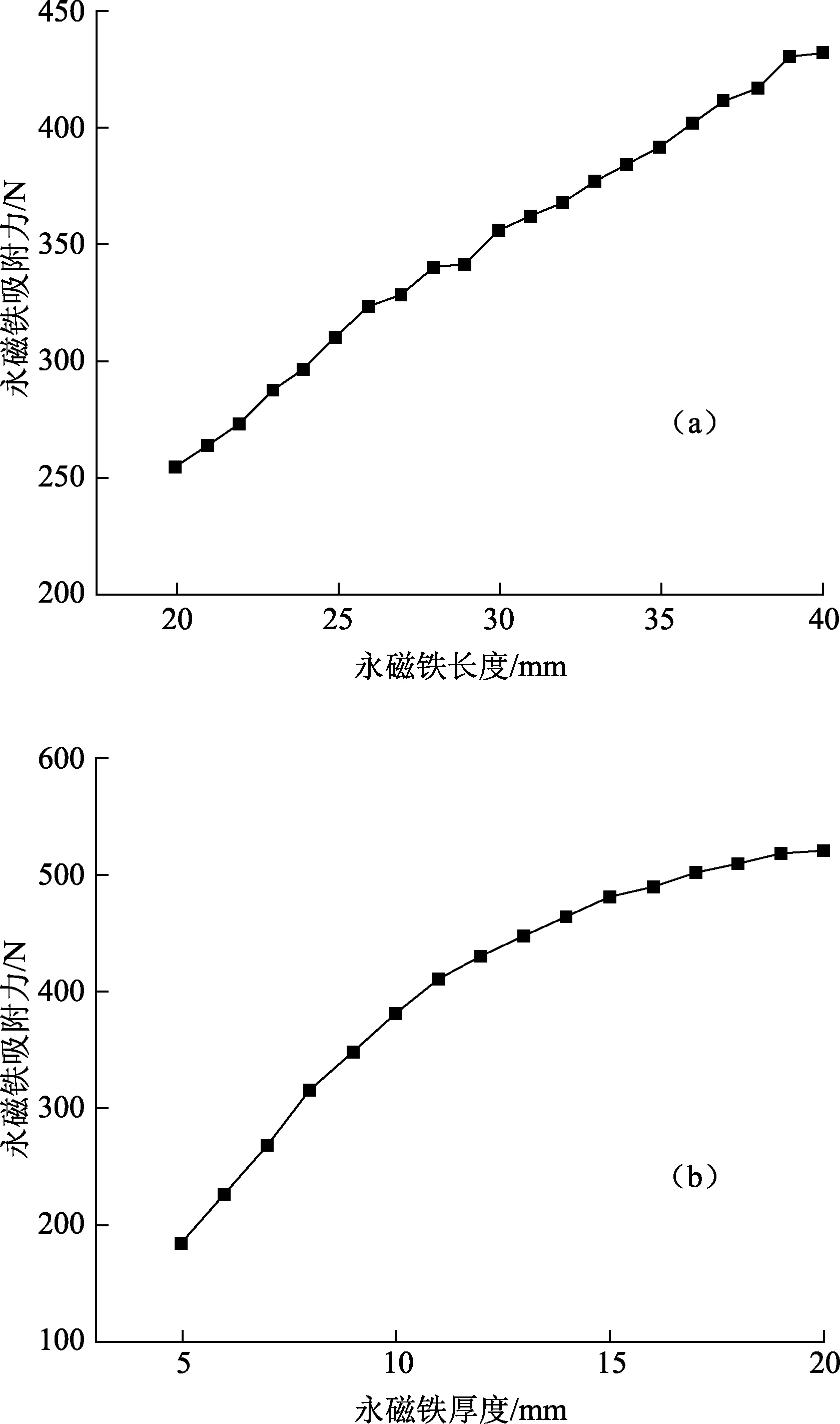

分别控制单一变量对永磁铁长度l及厚度h进行参数化仿真,将仿真结果绘制成如图6所示的曲线。

图6 参数化仿真

分析图6(a)可以看出,永磁铁的吸附力随其长度的增大而增大,长度增加一倍,吸附力从251.62 N增长到434.10 N,增加了72.5%。这是由于乙型回路的磁力线主要集中在磁吸附单元的中间和两端,随着磁体长度增大,中间和两端的磁力回路不发生变化,利用率降低,所以磁铁块的长度不应过长。

分析图6(b)可以看出,吸附力随厚度增加呈抛物线增长。厚度从5 mm增加到11 mm,吸附力增加较快,厚度增加了1.2倍,吸附力从188.32 N增加到407.69 N,增加了116.49%,本阶段磁铁的利用率较高,原因是工作面内的磁感应强度持续增大;当永磁铁厚度大于宽度的0.6倍时,即大于12 mm时,厚度持续增加对吸附力的贡献减小,原因是工作面内的磁感应强度趋于饱和。所以永磁铁的厚度取值范围应不大于宽度的0.6倍,即厚度取值为10~11 mm。

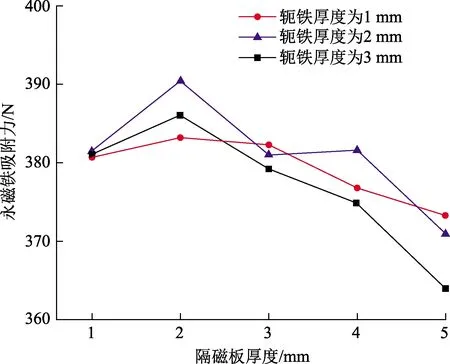

2.3 轭铁板厚度及隔磁板厚度参数化仿真

轭铁板厚度和隔磁板厚度对吸附力有不同程度的影响,轭铁板的厚度越小,轭铁磁化后则容易磁饱和;隔磁板厚度越小,则磁回路越往中间集中,造成中间吸附力大而两边吸附力小的情况,过大则难以形成回路。为得到最佳尺寸,轭铁厚度n设为1、2和3 mm分别进行3次仿真计算,每次计算中隔磁板厚度设为1~5 mm,变化间隔为1 mm,其计算结果如图7所示。

图7 磁吸附单元参数化仿真

分析图7可知,随着隔磁板厚度增加,吸附力总体呈先增大后减小的趋势。隔磁板厚度大于3 mm后,吸附力小于385 N,原因是隔磁板厚度增大导致两侧磁铁间隔过大,难以形成磁回路;当隔磁板厚度和轭铁板厚度同时为2 mm时,磁吸附单元吸附力最大。通过对磁吸附单元的仿真及分析结果,在保证吸附力的同时减小磁吸附单元体积[15-16],最终设计出磁吸附单元各尺寸:磁铁长度、高度和宽度分别为35、10和20 mm,轭铁板厚度为2 mm,隔磁板厚度为2 mm。

3 爬壁机器人各项性能试验

3.1 磁吸附结构吸附力

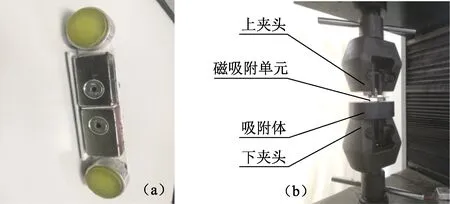

按照设计尺寸加工并组装出磁吸附单元,如图8(a)所示。采用万能材料拉伸试验机测试其在不同吸附间隙下的吸附力,上夹头夹装磁吸附单元,下夹头夹装Q345钢板,用于模拟油罐钢板,试验过程如图8(b)所示。

图8 磁吸附单元吸附力测试试验

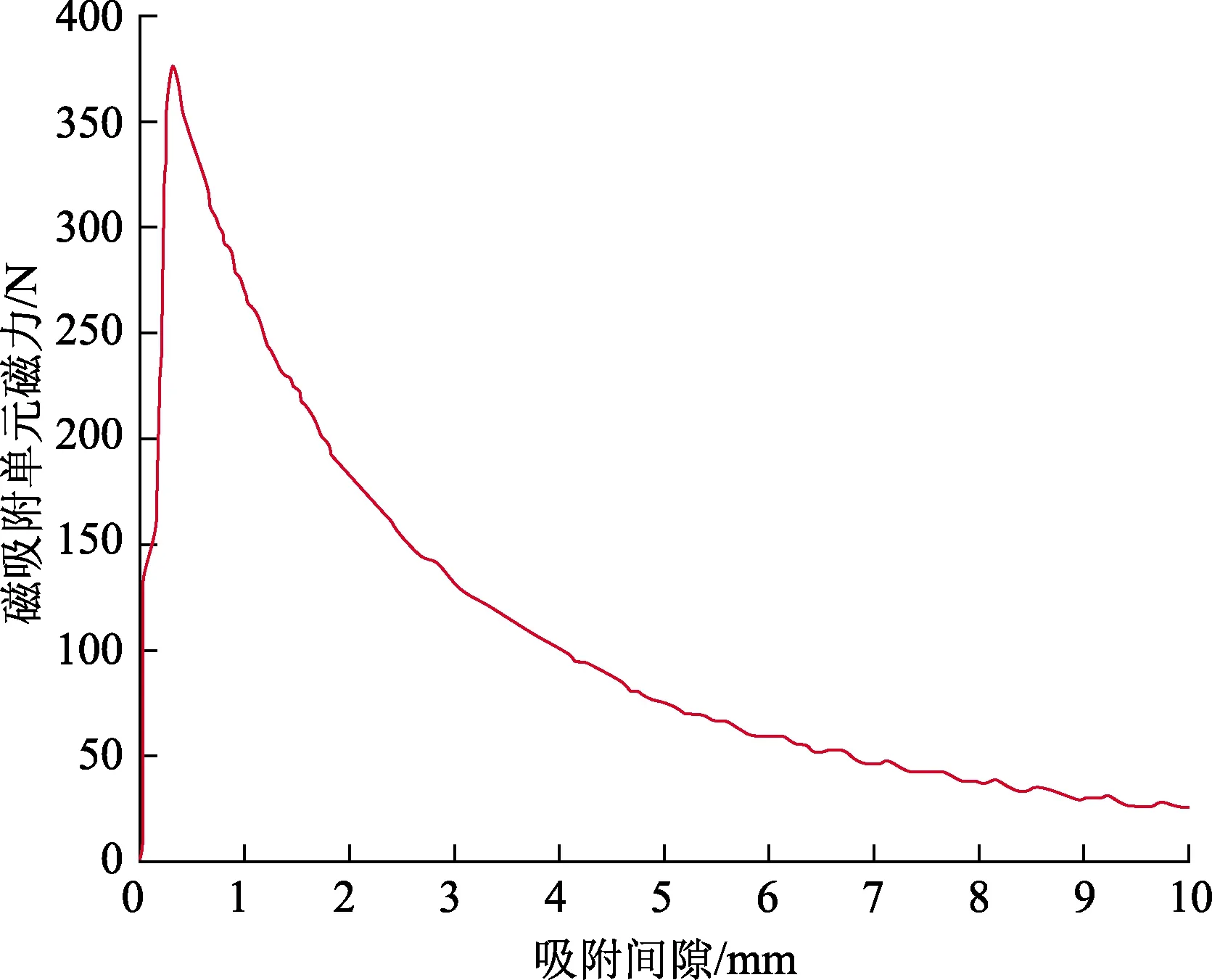

试验过程中,上夹头匀速向上拉升,最后得到图9所示的吸附力与间隙之间的关系。由图9可知,吸附间隙小于3 mm时,吸附力随着间隙增大而骤减,在吸附间隙为0.255 mm时获得最大吸附力380.8 N,这是因为使用拉伸试验机测吸附力是一个从0间隙缓慢施加拉力的过程,开始拉伸时无法准确测出吸附力。

图9 吸附力与间隙关系

3.2 爬壁机器人负载、越障及除锈试验

对爬壁机器人进行组装,磁吸附单元个数为58个,附壁个数为23个。图10(a)为爬壁机器人空载时在54°试验台上附壁图,图10(b)为爬壁机器人在垂直试验台上负载两个成年人(约140 kg)的附壁图,图10(c)、(d)分别为爬壁机器人越障及现场喷砂除锈效果图。通过爬壁机器人性能试验可知,在固定负载的情况下,爬壁机器人可在任意倾斜角度的油罐壁面稳定吸附,且有一定的越障能力。在保证工业除锈质量等级达到Sa2.5的前提下,爬壁机器人最大爬行速度为0.25 m/s,除锈宽度为100 mm,即在最大爬行速度下除锈效率为90 m2/h,约为人工除锈效率的两倍。可用于储油罐、船舶、海洋平台等大型钢铁装备的除锈作业。

图10 爬壁机器人性能试验

4 结 论

(1)辅助吸盘在不倾覆模型中对爬壁机器人吸附能力影响较大。油罐壁面倾斜角为54.3°时是最危险角度,此时所需磁吸附单元吸附力为374 N,所设计的磁吸附单元实际吸附力为380~390 N,可保证在任意倾斜角度的油罐壁面稳定吸附。

(2)用多因素设计优化方法确定各尺寸参数,进行优化设计,在提高吸附力的同时减小磁吸附单元体积。加工组装出磁吸附单元样品,验证其吸附力满足设计要求;加工并组装出爬壁机器人样机,在试验室内能够进行垂直壁面和54°壁面的附壁、负重、越障及喷砂除锈试验。