增材制造技术在超高膨胀封隔器中的应用

张 辉

(中石化胜利石油工程公司 钻井工艺研究院,山东 东营 257017)①

近年来,对更高效、更经济的裸眼隔离系统的需求显著增加。虽然裸眼方法优势诸多,但无法控制井眼直径大小及井眼不规则,造成裸眼完井极为困难[1-6]。裸眼封隔器必须能够处理井眼形状和直径的变化,且致密岩层压裂作业对隔离封隔器的承压能力要求越来越高[7-8]。对于套管完井,多种套管线质量(外径相同)需要研发单一尺寸封隔器。现有的套管完井封隔器通常涵盖2种线质量的套管,极少数封隔器涵盖3种线质量的套管。对于多种线质量的套管来说,单一尺寸封隔器能够降低作业成本,同时使施工方案更具灵活性。

贝克休斯公司的研究人员利用增材制造(Additive Manufacturing,简称AM)技术设计了独特的密封元件支承环,研发了新型超高膨胀完井封隔器。新颖的AM设计减少了封隔器支承系统构件的数量,同时显著提高了膨胀能力和额定压力。与AM支承环安装在一起的封隔器密封元件系统可实现极端膨胀比、零挤压间隙和对套管内径或井壁的高适应性。分析和测试结果表明:直径膨胀比高达111%,与常规封隔器相比,提高50%以上,坐封力比现有相同尺寸的封隔器低;至少涵盖5种线质量的套管(外径相同);在148.89 ℃的温度下,密封元件能够保持68.95 MPa压力。

1 AM技术简介

增材制造(AM)是20世纪80年代中期发展起来的一种利用材料堆积法制造实物产品的一项高新技术。该技术借助计算机、激光、精密传动和数控等手段,将计算机辅助技术(CAD)和计算机辅助制造(CAM)集成于一体,将专用的金属材料、非金属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式,以逐层累积的方式在短时间内直接制造产品样品,无需传统机械加工设备和工艺,显著缩短了产品开发周期,增强了企业竞争力。相比传统机械制造方法,增材制造技术可以实现任意复杂结构模具的快速制造,在单件或小批量生产用机械制造过程中,具有制造成本低,周期短的优势,因此广泛应用于机械制造业。

AM技术是采用离散/堆积成型的原理,通过离散获得堆积的路径、限制和方式,经过材料堆积叠加形成三维实体的一种前沿材料成型技术。其过程为:对具有CAD构造的产品三维模型进行分层切片,得到各层界面的轮廓,按照这些轮廓,激光束选择性地切割一层层的纸(或树脂固化、粉末烧结等),形成各界面并逐步叠加成三维产品。由于AM技术把复杂的三维制造转化为一系列二维制造的叠加,因而可以在没有模具和工具的条件下生成任意复杂的零部件,极大地提高了生产效率和制造柔性。

AM技术体系可分解为几个彼此联系的基本环节:三维模型构造、近似处理、切片处理、堆积成型、后处理等。AM过程如图1所示。

图1 增材制造过程

目前,主流的成型工艺有光固化成型法、选择性激光烧结、叠层实体制造法、熔融沉积成型。此外,喷射微粒制造、液体热聚合、固体膜聚合以及三维喷涂技术等成型工艺也都有一定程度的应用[9-11]。

2 AM支承环概念

为了研发单一尺寸封隔器,贝克休斯公司对可用于裸眼封隔器和套管封隔器的密封元件系统进行了研究。技术要求为:①封隔器外径为151.384 mm,内径为106.68 mm;②适用于外径177.8 mm套管(5种套管线重:25.296、29.76、34.224、38.688和43.152 kg/m);③液压坐封系统采用双活塞结构;④工作压差68.95 MPa;⑤工作温度:65.56 ~148.89 ℃。

超高膨胀封隔器的研发存在诸多技术难题[12],其壁厚膨胀比(最大套管内径(心轴外径)/封隔器外径(心轴外径))约为常规封隔器的2倍。

1) 克服密封元件的不稳定或褶皱(如图2),这在单件密封元件用于超高膨胀时极为常见。因为单件密封元件被压缩,其中部首先接触套管(或井壁),摩擦力结合持续压缩引起密封元件内折叠。密封元件折叠和翻转的直接结果是在密封元件内产生空隙和不规则内应力,导致压力额定值明显减小和压力反向。

图2 高膨胀比引起的单件密封元件不稳定和褶皱

2) 设计包含橡胶元件的易变形的支承环[13],在压力、拉伸/压缩或组合载荷作用下,封隔器在膨胀的各个阶段仍能够提供刚性支撑。图3为能够实现超高膨胀的早期封隔器支承系统设计之一,但不是高温/压应用的最佳选择。该C形环结构易膨胀包含密封元件,但当封隔器处于高膨胀情况下,C形环膨胀形成平袋,在高温和压力大于34.475 MPa的环境下,密封元件流入这些平袋,产生较大内应力及橡胶内部损坏。

图3 支承环开口引起的密封元件损坏

目前有许多类型的支承环[14],应用较为普遍的为后折环,该环很薄,由延性材料制成。后折环在膨胀率30%时效果良好,能够很好地适应不规则套管内径,但考虑到软密封元件,轴向厚度很薄,易发生剪切破坏。后折环另一个常见破坏模式是周边膨胀材料中的环向应力聚集时,尖端会卷曲向下进入密封元件,防止更大的膨胀率。

花瓣型支承环设计目的是通过叠加一组周向上布置有几个切口的环消除剪切破坏,环与环的切口之间不对齐,可避免形成挤压路径。花瓣环设计有助于保持高压载荷,但当花瓣环完全处于坐封位置时,特别是环尖端周围,不能很好地适应不规则套管内径,且当在井眼中起下时,环与环的切口之间有可能对齐,形成挤压路径。

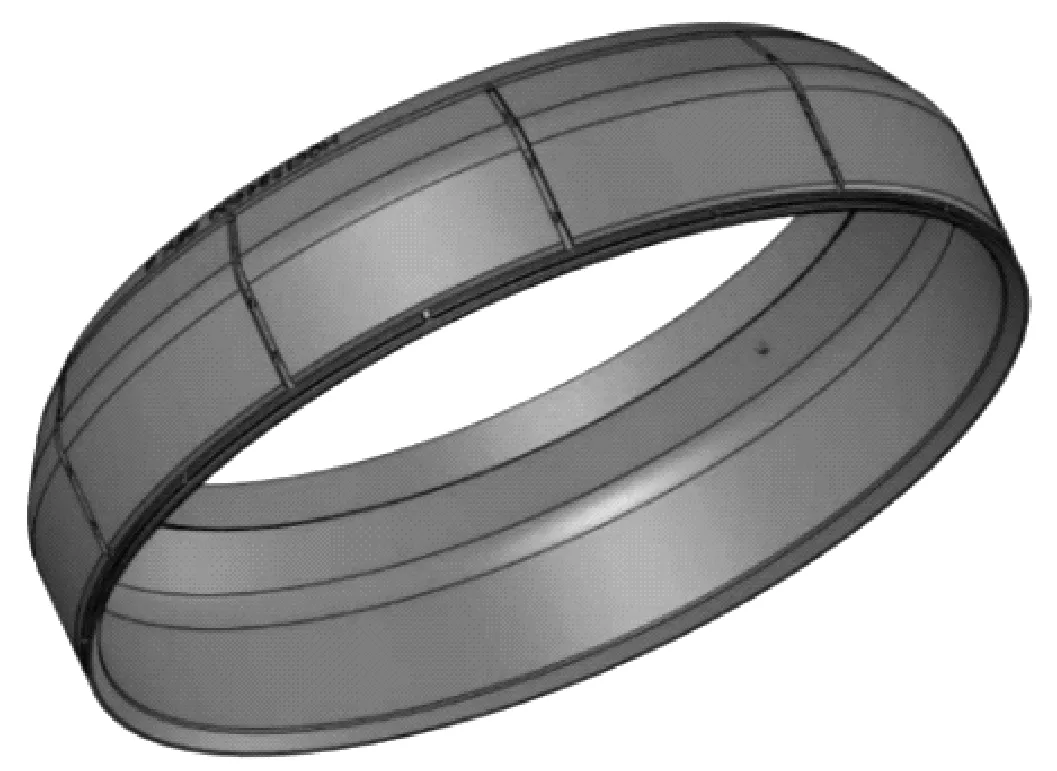

总之,后折环适应套管内径,但在高压下易发生剪切破坏;花瓣环不易发生剪切破坏,但缺乏适应不规则孔的能力。AM支承环结合了后折环和花瓣环的优势,同时实现高适应性和耐剪切能力。AM技术有助于使后折环和花瓣环集成为一个单件支承环。AM支承环如图4所示。

图4 AM支承环结构示意

AM支承环优势为:①超高膨胀,至少涵盖5种线重的套管(外径相同);②360°零挤压间隙;③适应性好;④抗剪切能力大、可定制;⑤可靠性强。

经设计优化及验证后,形成的新型AM支承环如图5所示。内环是厚度明显减小的完整的后折环,其余部分是花瓣环,每层中有许多狭槽,层与层的狭槽之间不对齐。所有层能够被打印成为一个整体,有一个共同基座,可以加工螺纹或倒角,从而实现与封隔器总成中其他组件的紧密配合。这是用常规制造技术极难实现的[15]。

图5 新型AM支承环

3 AM材料力学性能

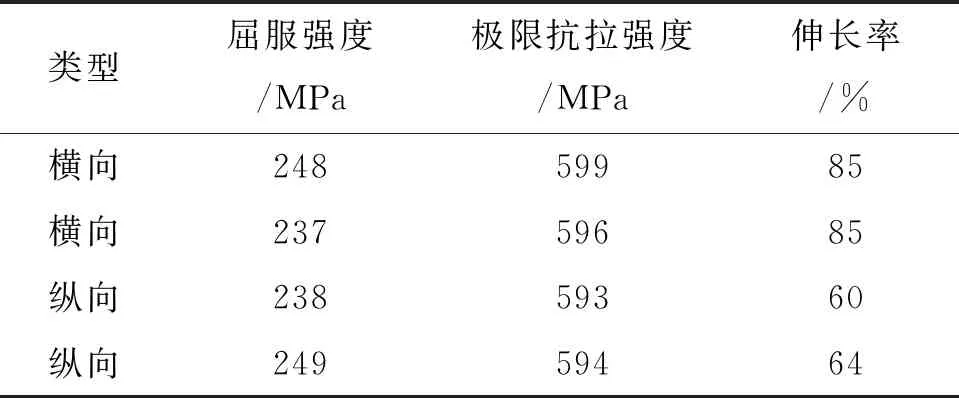

316L不锈钢是支承环和膨胀产品最理想的材料之一。316L不锈钢屈服强度低、极限抗拉强度中等、伸长性能优,其力学性能如表1。

表1 316L不锈钢力学性能

根据有限元分析结果,选择能够承受完全膨胀位置至少30%伸长率的支承环材料很有必要。虽然316L不锈钢呈现了正交各向异性的力学性能,特别是在横向和纵向方向,但在横向和纵向方向上的伸长性能是所需要的2倍多,因此仍然是很好的选择。与镍合金和哈氏合金相比,316L不锈钢成本相对较低(如图6)。

图6 支承环不同延性合金材料价格对比

广泛地接受AM技术的问题之一是打印材料的性能。已经对316不锈钢进行了大量研究,包括粉状材料特性描述和不同维度及方向上每一个打印样品的力学性能测试。应力释放后316不锈钢的力学性能如表2。

表2 应力释放后316不锈钢力学性能

在AM工艺中,材料特性和微结构取决于打印方向,使用热处理能够缓解或几乎完全消除该影响。与AN机内AM支承环(如图7)相同垂直方向打印的样品的力学性能如表2,可以看出,在打印方向上力学性能最低,因此选择了该方向的样品。

图7 AM支承环打印方向

316L不锈钢和316不锈钢对比表明,虽然极限抗拉强度大致相同,但屈服强度差异明显。还发现316不锈钢伸长率较小,但即使在最弱的打印方向,材料仍拥有50%以上的伸长率。如前所述,超高膨胀封隔器支承环材料的主要力学性能为30%的伸长率,316不锈钢满足了该需求[10]。

4 设计优化

AM封隔器研发分为2个步骤;第1步集中于AM支承环构件优化;第2步的重点是密封元件系统优化,将橡胶元件、AM支承环和其他支撑构件组装到一起,确定是否满足温度和压力要求。AM封隔器研发的工艺流程[10]如图8。

图8 AM封隔器研发流程

4.1 构件优化

拓扑优化过程用于解除形状限制约束,产生实现极端性能目标同时使用较少材料的设计,目标是适应套管内径(最大和最小套管内径)和心轴体外径的易于膨胀的支承环。支承环必须耐压68.95 MPa,在剪切平面上无破裂发生。图9显示了迭代设计过程,从不符合要求至适应套管内径和心轴体外径,直到满足所有适应性、温度和压力要求的最终设计[10]。

图9 AM支承环设计优化顺序

4.2 密封元件系统优化

在优化AM支承环后,进行了密封元件的2D轴对称非线性有限元分析。模拟真实的试验环境,每次有限元分析荷载步如下:

①安装密封元件;②热-机械耦合;③最高温度下坐封密封元件系统;④最高温度下施加压力;⑤泄压;⑥重复以上步骤至最低温度;⑦最高温度下施加压力。

这是一个增量迭代过程,在这个过程中,能够改变或重新设计密封元件数量、密封元件宽度和长度及周围的支撑构件,目标是产生优化的系统设计,在规定的低坐封力下即可坐封,并能够在最低和最高温度下保持压力,而无任何构件破裂或密封元件泄露现象发生[10]。

5 室内测试

室内测试在垂直试验单元中进行,现有的试验台和夹具减少了所需新机加工件的数量。根据有限元分析结果,对于外径151.384 mm的封隔器,最大套管内径确定为168.402 mm。

对图10所示的封隔器进行了测试。封隔器没有卡瓦,测试过程中液压致动器用于控制封隔器在套管内适当的位置。封隔器在148.89 ℃的温度下用充氮蓄能器实现液压坐封,然后施加压力68.95 MPa。

图10 AM超高膨胀封隔器

测试结果表明,AM支承环在148.89 ℃的温度下,能够成功地膨胀至最大套管内径,直径膨胀比高达111%,与常规封隔器相比,提高了50%以上。

试验压力和温度的变化曲线如图11所示,在148.89 ℃的温度下,AM支承环成功保持了68.95 MPa压力。

图11 试验压力和温度随时间的变化曲线

经拆卸后发现,密封元件和支承总成的功能符合设计要求,AM支承环没有明显的损坏,而且也没有任何密封元件挤压通过AM支承环(如图12);AM支承环的花瓣完全适应套管内径和邻近的花瓣;测试后变形的AM支承环与优化设计的变形形状匹配良好。

图12 测试后的密封元件和支承系统

6 结论

1) AM技术可以实现任意复杂结构模具的快速制造,具有制造成本低,周期短的优势。

2) 为确保使用期限内的高性能和可靠性,AM原材料必须经受严格的力学性能测试。

3) AM支承环可实现超高膨胀,且保持了零挤压间隙。

4) 在148.89 ℃的温度下,AM支承环成功经受住了68.95 MPa的压力(剪切力689.471 kN),无任何损坏迹象。

5) 新型封隔器的AM支承环正处于样机测试阶段,建议进行更大膨胀能力(提高25%)、更高的承压能力(103.425 MPa)和更高的作业温度(176.67 ℃)测试,以满足更大范围的现场作业需要。