套管扣拆卸装置研制与应用

李洪宾,杨 峰,曲 成,吴瑞东,岳贺涛,常海鹏

(中国石油冀东油田分公司 井下作业公司,河北 唐山 063000)①

随着油气开采不断发展,对石油机械装备的要求日益提高[1-2]。套管作为井下作业的常用装备,主要功用是固定井壁或井孔。在调换压裂井口装置作业过程中,需频繁拆卸套管短接。在拆卸过程中,需在套管上打孔获取支撑点,并需多人协同配合完成卸扣[3-4],如图1所示。其作业过程繁琐,人工劳动强度大,且存在安全隐患。此外,油气田现场工况复杂,施工环境潮湿,套管短接与套管法兰连接处易出现锈蚀现象,人力无法拆卸[5-6]。针对现有技术的不足,胜利油田采用电机驱动与齿轮传动相结合的夹紧装置进行套管短接拆卸,该装置结构简单、操作简便,大幅减轻了人工劳动强度[7]。然而,其齿轮传动易产生动载荷,且无过载保护,安全性和稳定性仍需进一步提高[8-9]。

图1 套管短接与套管法兰连接示意

本文通过对卸扣机构进行结构优化,研制了一种新型套管扣拆卸装置[10],并设计了液压控制系统。经现场试验验证,该装置能较好地完成套管扣拆卸作业。

1 结构组成

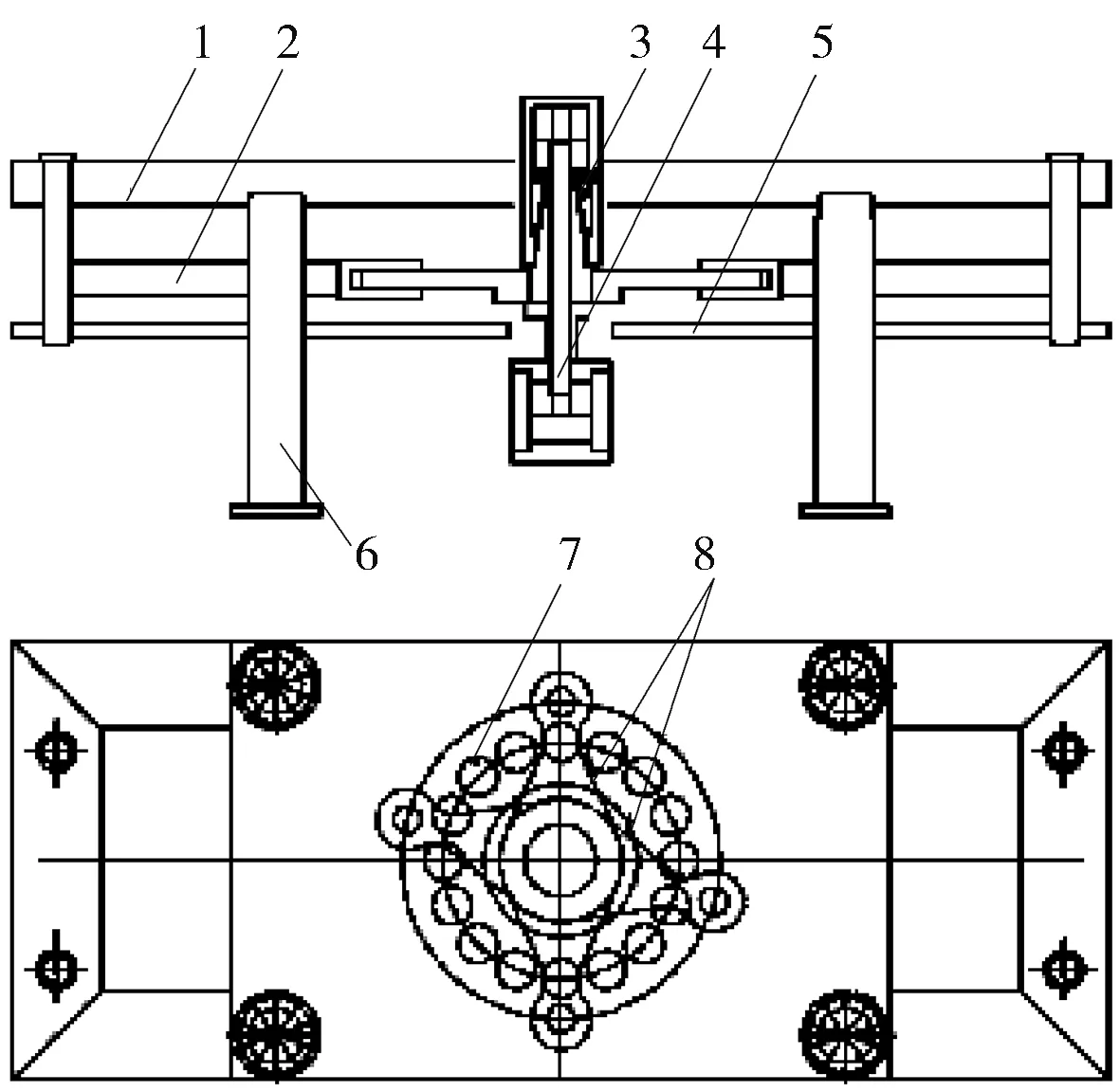

新型套管扣拆卸装置主要由锚定卡瓦机构、固定支座、卸扣机构和支撑平台等组成,如图2所示。其中,锚定卡瓦机构包括套管卡瓦、法兰座、活塞杆、缸筒等;卸扣机构包括液压伸缩油缸、夹持杆等。

1—支撑平台;2—液压伸缩油缸;3—套管卡瓦;4—活塞杆;5—底座;6—固定支座;7—限位孔;8—夹持杆。

2 工作原理及技术参数

2.1 工作原理

新型套管扣拆卸装置采用内置式卡瓦夹持套管短接,通过液压系统控制套管卡瓦的开合及驱动2组规格相同的液压伸缩油缸实现松套管扣作业。其主要工作流程如图3所示。用吊车将套管短接无连接端垂直放入装置的中心孔中,并调整套管短接与套管卡瓦中心位置。为防止拆卸时套管法兰与套管短接发生跟转现象,采用限位螺栓将套管法兰固定在装置顶部的法兰座上;固定完成后,通过液控系统开启卡瓦,锁紧套管,并采用分流集流阀调节2组液压伸缩油缸流量,使油缸内部两组活塞杆同步相向伸出,共同作用在夹持杆上,夹持杆与套管卡瓦之间为固定连接,从而带动套管卡瓦产生使套管短接逆时针旋转的转矩,进而达到松套管扣的目的。

图3 卸套管扣装置工作流程

2.2 技术参数

套管上、卸扣最大转矩 20 kN·m

适用套管外径 139.7或177.8 mm

额定工作压力 16 MPa

外形尺寸

2 000 mm×1 900 mm×770 mm

总质量 1 280 kg。

3 关键技术

3.1 卸扣机构

卸扣机构是新型套管扣拆卸装置的核心部分。该机构主要由销轴、液压伸缩油缸、套管卡瓦、夹持杆和底座等组成,如图4所示。其中,夹持杆采用焊接方式固定在套管卡瓦底部,液压伸缩油缸一端固定在底座上,另一端采用销轴与夹持杆铰接。在作业过程中,两组油缸沿水平方向做往复直线运动,与夹持杆之间形成“Z”字形,其最大行程角为60°,且可产生20 kN·m的转矩。对于常规的套管扣在1个工作行程内即可实现松动;对于锈蚀较为严重的套管短接,则需进行多次拆卸作业。当液压伸缩油缸伸出到最大行程时,需关闭卡瓦,将组件回归原点,重新调整转矩大小后再次作业,直至套管短接完全松动。

3.2 液控系统

为提供较大输出转矩,以功重比高的液压系统作为整套装置的动力来源,其原理如图5所示。该系统主要由蓄能器、溢流阀、调速阀、分流-集流阀、手动换向阀及相应的功能部件组成。其中,采用“M”型三位四通手动换向阀实现液压伸缩油缸往复运动及卡瓦的开合,并利用其中位机能进行紧急制动,以增加装置的安全性与稳定性;通过调速阀调节液压伸缩油缸的运行速度,以改变转矩,适应不同松紧程度的套管扣拆卸需求;采用分流-集流阀进行流量分配,以确保2组液压伸缩油缸同步运动。

1—销轴;2—夹持杆;3—套管卡瓦;4—液压伸缩油缸;5—底座。

图5 液压系统原理

4 现场应用

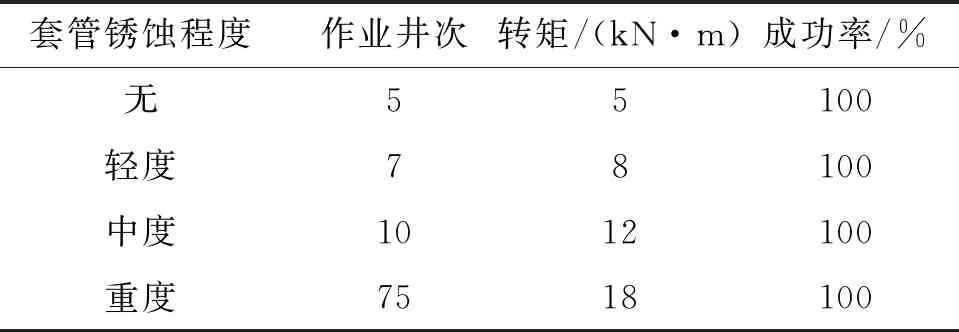

新型套管扣拆卸装置已应用于冀东油田井控车间维修现场,并针对不同锈蚀程度的压裂井口开展了多次拆卸作业,如表1所示。

表1 套管扣现场拆卸作业数据

从表1中可以看出,由于新型套管扣拆卸装置采用液控动力系统,其拆卸性能大幅提高。该装置共计作业97井次,其中完成了75套传统工艺无法拆卸的井口维修作业,套管扣拆卸的成功率为100%。以单套压裂井口价格¥11.4万元计算,共节约成本约¥855万元。

经江苏省机械研究设计院有限责任公司机械检测中心的检测,新型套管扣拆卸装置各项指标符合标准要求,现已批量生产。

5 结论

1) 新型套管扣拆卸装置采用内置式卡瓦夹持套管短接,并通过液压系统控制套管卡瓦的开合及驱动两组液压伸缩油缸同步运动,实现套管扣拆卸作业。该装置结构简单,操作简便,液控系统性能安全可靠,能够提供20 kN·m的转矩。解决了压裂井口装置中套管和套管法兰连接处因高度锈蚀而无法拆卸的难题。

2) 该装置已作业97井次,其中完成了75套传统工艺无法拆卸的井口维修作业,成功率100%,节约成本约¥855万元。现场应用表明,该装置具有良好的经济和社会效益,应用前景广阔。