全钢载重子午线轮胎胎侧胶硫化体系的研究

孙 波

(双钱集团上海轮胎研究所有限公司,上海 200245)

全钢载重子午线轮胎各部位胶料配方以天然橡胶(NR)为主要胶种,这是因为NR具有合成橡胶(SR)无法比拟的高弹性、高耐磨、低生热和易加工等优良性能。但单一的NR无法实现某些轮胎部件所要求的高耐磨、高强力、高耐屈挠和低滚动阻力等特殊性能,因此通常与其他具有不同特性的SR并用。特别是在轮胎胎侧胶中,通常以接近等比例的NR与顺丁橡胶(BR)并用,以实现优异的低温性能、耐老化性能和动态性能。

在全钢载重子午线轮胎使用过程中常会出现胎侧龟裂现象。胎侧龟裂是轮胎在自然环境中停放或使用中老化现象的直接表现。轮胎暴露于大气中,受到光、热、氧、臭氧、紫外线和高温的联合作用,发生分子交联键断裂,导致轮胎胶料的力学性能下降。轮胎在滚动过程中接地方向的胎侧胶受到轮胎负荷或因路面不平而被挤压弯曲后,在滚动到非接地一侧后得以释放,这种高频的动态应力和应变使胎侧胶产生微观缺陷。微观缺陷产生的橡胶新接触面与大气接触后,又迅速老化失效,使得裂纹增长,并逐渐扩大为宏观缺陷,即为龟裂[1]。轮胎在使用过程中受到摩擦、动态滞后、日照等因素影响,温度升高,从而加速老化。特别是白炭黑或炭黑/白炭黑并用填充的低生热绿色轮胎胎侧胶,其老化后性能下降相比炭黑填充的胎侧胶更为严重[2],在轮胎使用过程中很容易出现胎侧龟裂早于胎面磨损的情况,从而导致轮胎使用寿命缩短。

本工作通过调整全钢载重子午线轮胎胎侧胶硫化体系中硫黄和促进剂的用量,研究硫化体系对胶料性能的影响。

1 实验

1.1 主要原材料

NR,TSR9710,西双版纳龙新橡胶有限公司产品;BR,牌号CB22,阿朗新科新加坡私人有限公司产品;炭黑N375,卡博特化工(天津)有限公司产品;白炭黑165GR,确成硅化学股份有限公司产品。

1.2 试验配方

NR 60,BR 40,炭黑N375 12.5,白炭黑165GR 25,硅烷偶联剂 2.7,氧化锌 4,防护蜡 2.1,防老剂 4.5,其他 3.8。

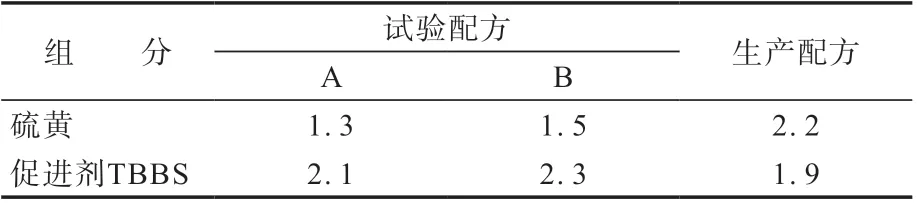

硫化体系组分及用量如表1所示。

表1 硫化体系组分及用量 份

1.3 主要设备和仪器

X(S)M-5X型密炼机,青岛科高橡塑机械技术装备有限公司产品;BB370型密炼机,日本KOBE公司产品;SK-160A型两辊开炼机,上海橡胶机械厂产品;XLB-D型平板硫化机,湖州顺力橡胶机械有限公司产品;橡胶硬度计,上海六菱仪器厂产品;H10KL型全自动万能材料试验机,美国天氏欧森公司产品;SEGX-021型老化试验箱,上海爱斯佩克环境设备有限公司产品;MV2000型门尼粘度计和MDR2000型硫化仪,美国阿尔法科技有限公司产品;GT-7011-D型屈挠试验机,高铁检测仪器(东莞)有限公司产品;3230型材料动态力学分析(DMA)仪,美国TA公司产品。

1.4 混炼工艺

1.4.1 小配合试验

胶料采用两段混炼工艺,均在X(S)M-5X型密炼机中进行。

一段混炼初始温度为70 ℃左右,混炼工艺为:加入NR和BR,转子转速为35 r·min-1,混炼30 s→加入炭黑、白炭黑、硅烷偶联剂、防老剂、防护蜡和硬脂酸,转子转速调整为55 r·min-1,混炼至胶料温度上升到142 ℃→加入氧化锌和工艺油,转子转速调整为40 r·min-1,混炼至胶料温度上升到155 ℃→排胶→在68 ℃两辊开炼机上过辊若干次并出片。

二段混炼转子转速为30 r·min-1,初始温度为60 ℃左右,混炼工艺为:加入一段混炼胶,混炼30 s→加入硫黄、促进剂和其他小料→混炼至胶料温度上升到103 ℃→排胶→在68 ℃两辊开炼机上过辊若干次并出片。

1.4.2 大配合试验

胶料采用两段混炼工艺,均在BB370型密炼机中进行。混炼工艺与小配合试验基本相同,温度和转子转速等略有调整。

1.5 性能测试

各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 小配合试验

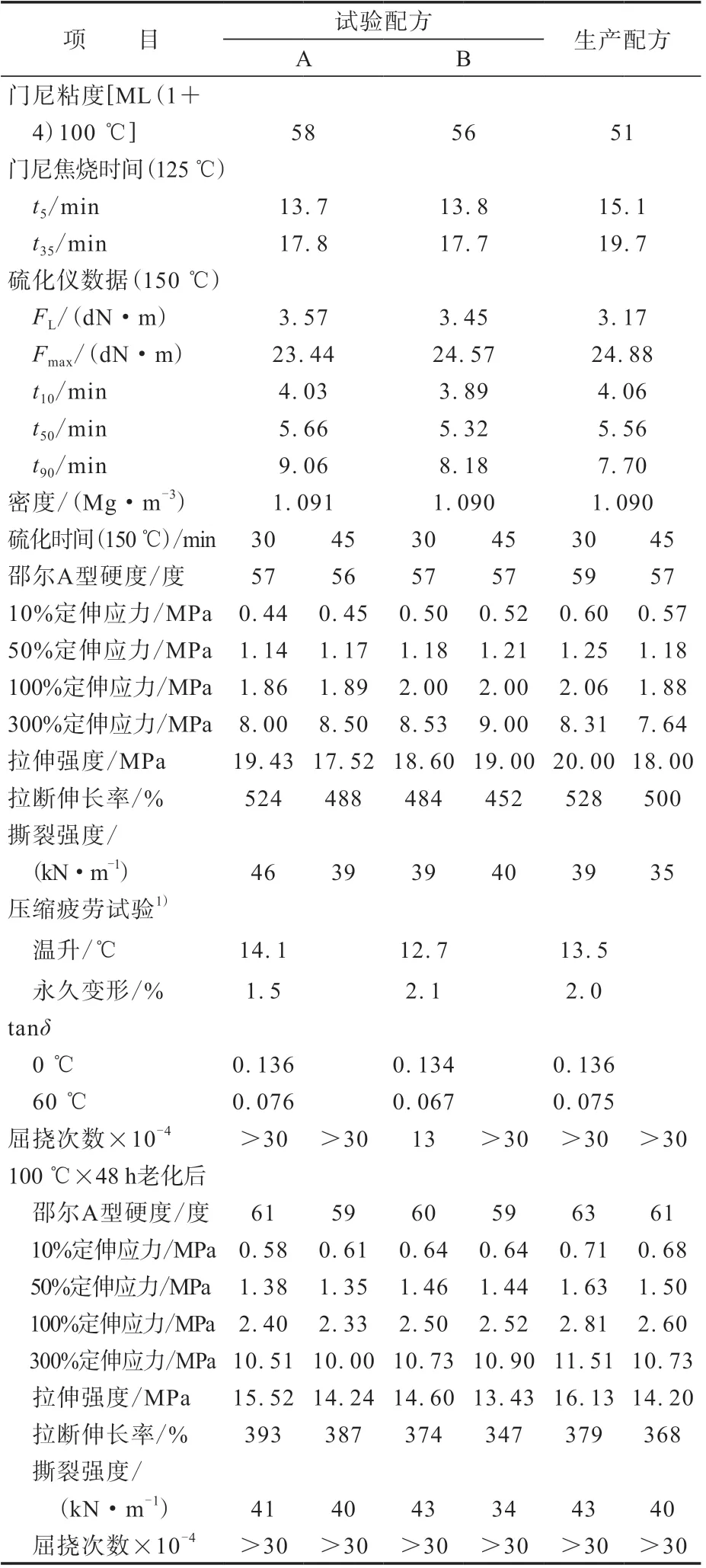

小配合试验结果如表2所示,其中tanδ为损耗因子。

从表2可以看出,与生产配方胶料相比,试验配方胶料的门尼粘度不变,门尼焦烧时间和硫化特性变化不大。

表2 小配合试验结果

随着硫黄用量的减小,胶料的硫化速度减慢,硫化时间延长。这主要是由于生产配方胶料的硫化体系属于传统硫化体系,硫黄用量是影响胶料硫化速度的主要因素之一。老化前试验配方胶料的物理性能变化不大,老化后试验配方胶料在保持定伸应力、拉断伸长率和撕裂强度同等水平的情况下拉伸强度明显增大。这主要是由于生产配方胶料中传统硫化体系的多硫键占比较大,胶料的耐热氧老化性能相比有效或半有效硫化体系胶料较差[3-5]。随着硫黄用量的减小和促进剂用量的增大,硫化体系已偏向半有效硫化体系,单硫键和双硫键占比大幅提高,胶料易形成结晶,因此拉伸强度有所提高[6]。试验配方B中的硫黄和促进剂用量相比试验配方A均略有增大,因此其胶料的定伸应力更大。硫化体系的改变对胶料撕裂强度的影响不大。

从表2还可以看出:与生产配方胶料相比,试验配方A胶料的动态性能有所提高,特别是老化后的耐屈挠性能;试验配方B胶料的压缩温升和60℃时的tanδ均比试验配方A胶料和生产配方胶料降低,但同时老化前的屈挠次数也明显减少。这主要是由于压缩温升和60 ℃时的tanδ表征胶料的动态滞后性能。单硫键和双硫键占比较大可以使胶料的交联密度增大,提高其动态响应,降低胶料在动态变形时的滞后损耗,从而降低生热。但试验配方B胶料的耐动态屈挠性能低于生产配方胶料,这主要是由于试验配方B为半有效硫化体系,多硫键含量较生产配方的传统硫化体系大幅减小。因为多硫键键能较低,通过多硫键的断裂可使胶料在应变中的应力得到分散,从而使耐动态疲劳性能较好。然而随着胶料热氧老化的发生,胶料中的多硫键会进一步交联生成单硫键或双硫键,从而导致生产配方胶料老化后的耐动态疲劳性能下降[7]。因此选择合适的单、双和多硫键配比,可以显著缓解这一现象,从而使老化后胶料的耐屈挠性能达到最佳。

2.2 大配合试验

大配合试验结果如表3所示。

从表3可以看出,老化前大配合试验结果与小配合试验结果基本一致,但老化后情况有所不同。与生产配方胶料相比,试验配方A胶料老化后的定伸应力、拉伸强度、拉断伸长率和撕裂强度等性能已不具有优势,但试验配方B胶料老化后的物理性能与生产配方胶料相当,老化前的耐屈挠性能略低于生产配方胶料,其他性能均与生产配方胶料保持相同或更高水平。这表明半有效硫化体系中硫黄/促进剂用量比和硫化体系总用量具有最佳值。合理调整硫化体系用量可以得到具有最佳静态和动态性能的单硫键、双硫键和多硫键比例,可以适当提高老化前的物理性能,保持老化后的物理性能达到调整前的同等水平,同时降低胶料生热。

表3 大配合试验结果

本试验中接近最佳比例的硫化体系为试验配方B。

3 结论

在全钢载重子午线轮胎胎侧胶硫化体系中,通过调整硫黄和促进剂的用量可使硫化体系偏向或成为半有效硫化体系,可提高胶料的静态、动态物理性能和耐老化性能(试验配方A),或在保持静态物理性能的基础上牺牲部分动态性能,以降低胶料生热(试验配方B)。在配方只微调硫化体系,保持其他体系和用量不变的情况下,胶料的门尼粘度、门尼焦烧时间、硫化特性和撕裂强度等性能基本保持不变。