基于PLC控制的自动称重配料设备设计与试验

李 磊 汪 磊 周 婧

(1. 天津中德应用技术大学,天津 300350;2. 天津科技大学,天津 300222)

在食品、药品、化工等行业的生产过程中,需要对原材料进行配料,即将多种原料按照预定的比例进行混合,然后经过一系列的生产工艺过程,最终形成产品,配料的精度直接影响产品的质量。实际生产中,大多企业仍采用人工称重的方式进行配料,效率低,且配料精度不高,也经常出现由于人工操作失误而造成产品质量问题。

当前在一些需要配料和称重的行业中,如田智慧等[1]设计的一种适用于洗衣粉配料称重包装设备,赵国军等[2]设计的一种高效率的稀土定量称重包装设备,均能够实现对不同原料进行称重、配料等过程的自动化控制,但以上研究设备均存在机械结构复杂,占地面积大,设备成本高等缺点。在食品行业中,大量的中小企业不一定有足够的场地和资金来配套全自动的称重配料生产线。因此,试验拟开发一种适用于食品等行业中多种类原料自动配料、精确称重及配方管理的自动化设备。

1 多物料连续配料设备

1.1 设备机械结构

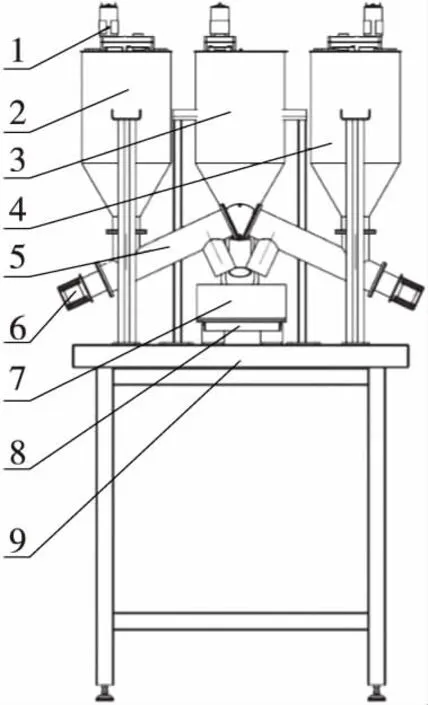

多物料连续称重配料设备的机械结构如图1所示。该设备最大尺寸为800 mm×800 mm×1 600 mm,工作台上布置有A、B、C 3套料仓总成和称重设备,料仓内可根据配方需要添加粉末或颗粒物料,搅拌电机可以防止料仓内物料出现堆积现象,螺杆输送机和料仓间通过法兰连接,步进电机驱动螺杆旋转将料仓内物料输出,物料在重力作用下落入配料盘中,配料盘放置在称重支架上,称重支架内部安装有称重传感器,用来检测下落物料的重量,料仓总成和称重设备均通过螺栓固定到工作台台面上,工作台具有减震功能,降低设备工作时产生的震荡对称重过程的干扰。

1.2 工艺过程

1. 搅拌电机 2. A料仓总成 3. B料仓总成 4. C料仓总成 5. 螺旋送料机 6. 步进电机 7. 配料盘 8. 称重设备 9. 工作台

以食品加工业中饼干制作过程为例,介绍该设备连续配料称重过程[3-4]。饼干在制作过程中需要添加多种食品添加剂来提升口感和外观。在配料过程中,需要将多种添加剂原料按照一定的比例混合加入面粉中,文中介绍的连续配料设备包含有3套独立料仓总成,每个料仓中放置饼干制作所需的食品添加剂。根据设定配方,料仓总成螺旋送料机向配料盘中输出物料,当称重模块反馈重量达到设定值时,该料仓送料机停止供料,下一料仓总成开始工作,依次循环,直至完成设定的配料任务。整个配料称重过程完全采用自动化控制,提高了配料的准确率和生产效率。

1.3 设计要求

在饼干配料过程中,为了提高配料精度、生产效率和智能管理,对该设备提出以下要求。

(1) 可准确称量物料重量,根据饼干配方要求,单种配料重量误差率应控制在±1%以内。

(2) 应能够对粉末或小颗粒状添加剂进行连续供料,且各料仓供料的速度可调。在生产过程中,设定完配方参数后可实现自动连续配料。

(3) 应具有良好的人机交互界面,能够实现配料过程的配方管理、数据存储、实时监控、报警信息等功能。

(4) 应具有良好的通信能力,能够快速、稳定地实现各个控制元件之间的数据交互,能够方便引入其他控制模块,实现功能扩展。

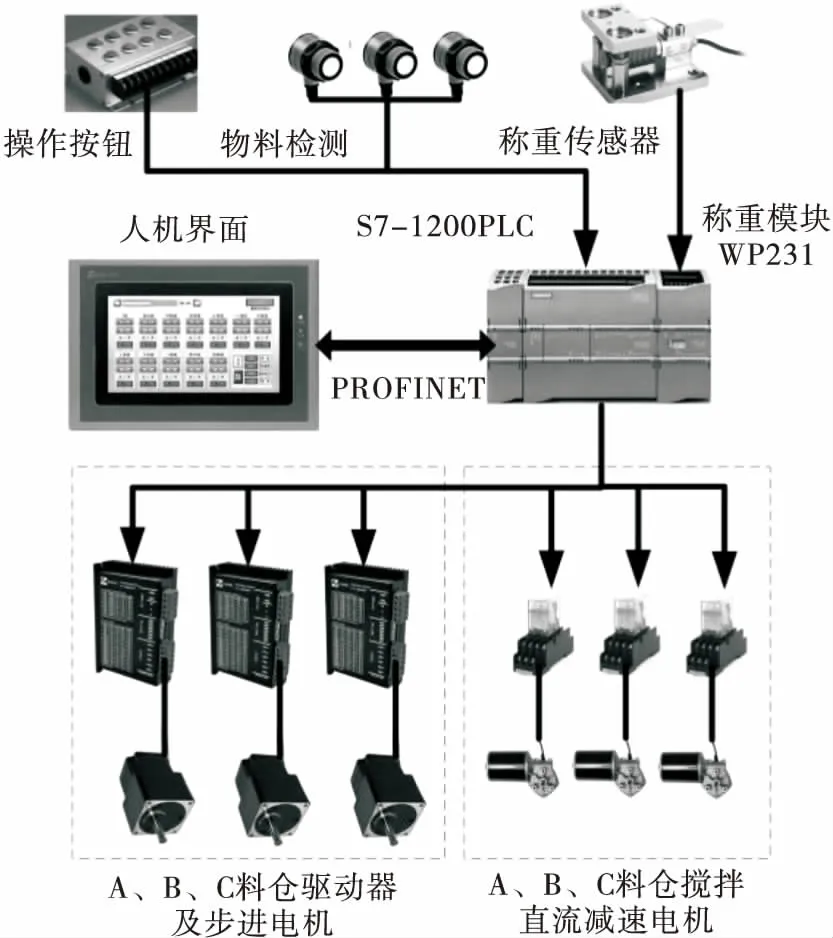

2 控制系统硬件设计

通过对饼干配料工艺过程分析,设计控制系统组成[5-8]如图2所示。上位机采用MCGS软件设计,通过PROFINET技术实现与PLC的实时通讯,控制器使用西门子S7-1200系列PLC,CPU型号选用1214C,输入14通道、输出10通道。称重传感器型号为MT1022,精度等级为C3,额定容量为3 kg,最小检测重量为1 g。称重模块采用西门子WP231模块,可以直接集成在PLC上,该模块可将传感器的电压信号转换成数字信号传递给控制器中,测量精度达到0.05%。

图2 控制系统组成

PLC和称重模块输入输出端口分配如表1所示。

表1 输入/输出变量地址

3 控制系统设计

3.1 供料精度控制方法

3.1.1 螺旋送料机分级控制 螺旋送料机的给料能力及精度取决于螺旋设计参数,由式(1)计算:

Q=60πD2SnΨλε/4,

(1)

式中:

Q——输送量,t/h;

D——螺旋叶片直径,m;

S——螺距,m;

n——螺旋转速,r/min;

Ψ——填充系统,取0.46;

ε——倾斜输送系数,取0.94;

λ——物料单位容积质量,t/m3。

螺旋输送机的转速取值应在适当的范围,转速太低则输送量不大,转速过高则物料与叶片间发生相对移动,使输送量降低。由于该设备对物料称重精度要求较高,所以设备在输出物料时对步进电机转速采用分级控制[9-11]的方式,即将送料分为粗给料和细给料两个阶段。当输出物料质量未达到目标量的90%时采用粗给料方式,然后采用细给料方式供料。综合考虑送料时间和输送量的准确性,设备在进行粗给料时,螺旋轴转速取100~180 r/min;设备在进行细给料时,螺旋轴转速取20~60 r/min。同时,当处于细给料阶段时,采用闭环PID控制方式对步进电机转速进行调整,控制系统框图如图3所示。

图3 控制系统框图

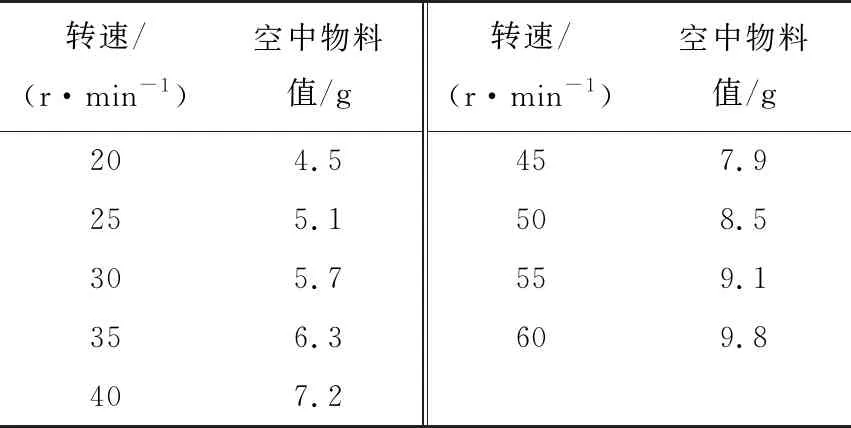

3.1.2 空中物料补偿 当称重传感器检测重量等于设定重量时,控制器将停止电机动作。但此时仍有部分物料处于下落过程,为提高最终物料称量精度,系统采用对空中物料补偿的方法进行修正。由式(1)可知,空中物料的重量与落料口高度、螺旋直径、螺距、螺旋转速等因素有关。该设备机械结构中影响空中物料重量最大因素是螺旋转速,通过测试找出两者之间的关系。测试方法:设定称重200 g,螺旋转速20~60 r/min,转速间隔5 r/min,每阶段速度下进行称重测量3次,取平均值且精确到0.1 g。表2中测试数据为未加入空中物料补偿时,螺杆转速与空中物料重量之间的关系。

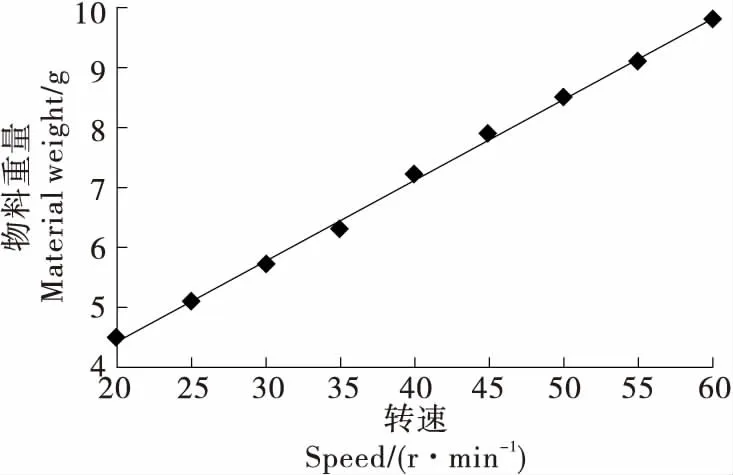

将表2中测试数据载入Matlab软件中,对载入的离散点数据进行线性拟合,曲线如图4所示,得出螺杆旋转速度x与空中物料重量y两者之间的函数关系式为:

表2 测试数据

图4 曲线拟合

y=0.13x+1.88。

(2)

同理求得设备中其他料仓物料补偿系数。

3.2 上位机程序设计

上位机界面使用MCGS软件设计,其主要功能是设置各被控量参数,显示和存储物料重量信息,显示报警信息,并通过PROFINET向下位机发送相关控制命令和接收所需的数据。上位机控制界面主要由手动调试界面和自动运行界面组成。

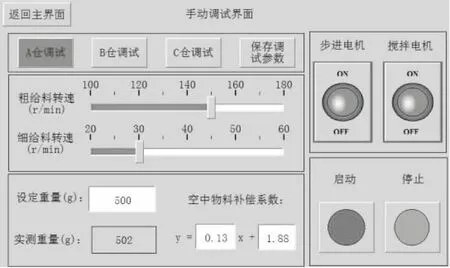

图5为手动调试界面,该界面可设置粗给料、细给料条件下电机转速,设定称重重量和设置空中物料补偿系数,并将参数传输至PLC指定数据寄存器中。另外,调试界面可以单独控制设备中任意电机的启停。也可通过启动、停止按钮实现单物料供料工作过程。

图5 手动调试界面

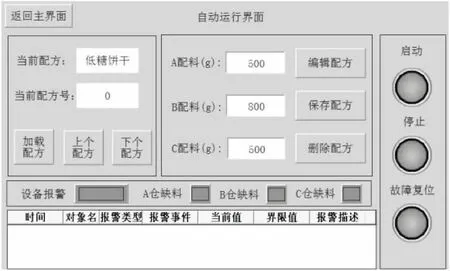

图6为自动运行界面,该界面使用MCGS软件中配方设计功能,通过软件中脚本程序和策略的运用,可以实现对不同配方中各料仓出料重量参数的设定,并通过按钮实现对配方的编辑、保存、删除等功能。使用上个配方和下个配方按钮来切换配方,或直接通过改变配方号选择配方,确定后点击加载配方按钮,数据将存储至PLC相应寄存器中,报警界面可根据传感器信号检测物料是否充足,同时对测量物料重量误差超出上下限情况进行报警和记录。

图6 自动运行界面

3.3 PLC程序设计

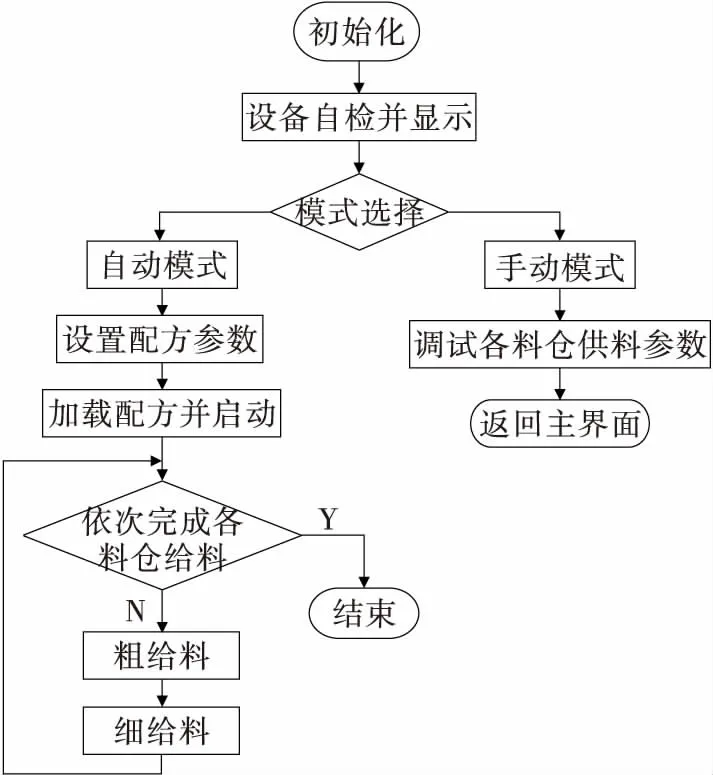

根据系统控制要求设计PLC的控制流程图,该系统中PLC控制流程图如图7所示。

图7 PLC控制流程图

设备上电后,控制系统首先进行初始化,检查各模块间通信是否正常,各料仓物料是否充足,是否存在需处理的报警信息等,自检完成后可进行操作模式选择。

选择手动操作模式时,可对任意一个料仓供料过程进行单独调试,以确定粗给料和细给料速度螺杆转速,调试完成后可将速度参数加载至PLC指定存储器进行保存,在设备自动运行时调用。另外,手动模式下,为方便调试可启停设备中任意电机,也可实时调整电机转动方向和速度。

选择自动运行模式时,当设定完配方中各物料重量参数后加载配方并启动设备,PLC首先控制A料仓开始供料,步进电机驱动螺旋供料装置进行粗给料,物料在重力作用下落入配料盘,称重传感器检测重量后将模拟信号至传输称重模块中,处理后转换为数字信号传输至PLC中,当测量重量接近设定重量时,控制系统调用细给料参数,当检测重量等于设定重量时,步进电机停止,搅拌电机停止。此时,上位机存储并显示最终测量重量。

依次循环,下一料仓开始供料。当将配方中某物料重量设定为0时,控制系统将跳过该料仓。

4 对比试验分析

以某种饼干配料过程为例将人工配料与该设备配料进行对比试验。试验条件为某饼干配方中设定A、B、C 3种物料重量均为500 g,称重误差率在±1%范围内均属合格。

人工配料是目前食品企业中主要的配料方式,其称重精度主要与称量工具、工人熟练程度、称量时间等因素相关。通过统计,熟练技术工人称重500 g物料平均用时约10 s。将设备出料速度设定为中等(粗给料为160 r/min,细给料为30 r/min),设置空中物料补偿系数,称重500 g用时约7 s,该设备称重效率高于人工方式。

按照配方要求各完成10次连续称重,各物料称量误差结果如表3所示。

表3 物料称量误差对比

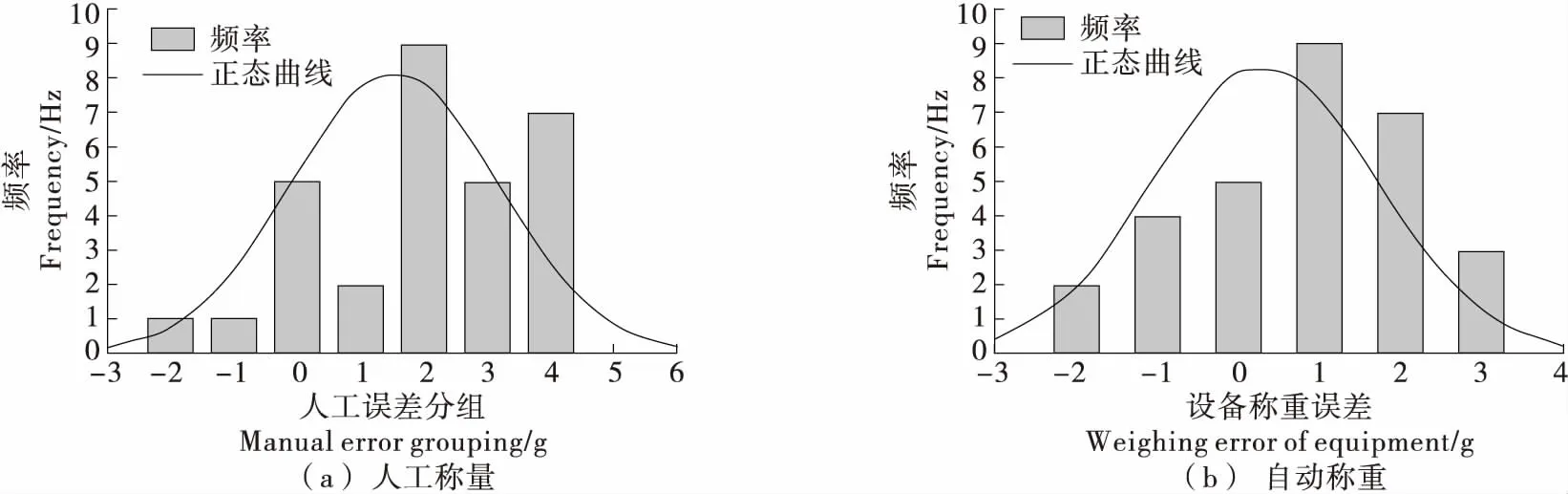

由于试验配方中A、B、C 3种物料均为粉末状,物料密度和特性基本相同,且试验条件相同。因此将3种物料测试数据作为同一个样本进行分析。该样本中称重误差为随机变量X,则该随机变量X的概率密度函数[12-13]为:

(3)

式中:

μ——随机变量平均值;

σ2——此随机变量方差。

式(3)正态分布记作N(μ,σ2)。

根据表2中样本数据,计算得人工称量的正态分布曲线N1(1.54,1.7132),自动称量设备的正态分布曲线N2(0.34,1.3632),其直方图和正态分布曲线如图8所示。

图8 正态分布曲线

由正态分布的随机变量概率规律可知,距平均值μ近的值的概率大,而距离μ远的值概率越小;σ越小,概率分布越集中在μ附近,σ越大,概率分布越分散。将试验曲线转换成标准正态函数,当取称重误差值范围为±3 g时,查表得人工称重满足要求的概率约为79%,使用设备自动称重时满足的概率约为96.7%。因此,该设备称重精度和可靠性高于人工方式。

5 结论

设计了适用于食品行业中饼干配料过程的自动化设备,该设备采用PLC作为控制核心,对螺旋供料和称重过程采用闭环控制,对供料电机进行分级调速,并且增加了空中物料补偿修正,提高了设备称量精度。根据试验对比数据,设备准确性、可靠性高于人工称重方式。该设备也适用于其他食品、化工、制药等对精确称重和自动配料有需求的企业,具备推广价值。后续将开展对设备的模块化、参数化设计,方便设备成组使用。