深孔超前预注浆工艺在过陷落柱中的应用

王 伟

(山西晋煤集团沁秀公司岳城煤矿,山西 晋城 048006)

断层、陷落柱等地质异常现象逐渐成为影响矿井采掘衔接的主要因素之一,在采掘过程中,往往存在多种地质异常并存现象,非常有必要对这些复杂地质因素进行超前处理,通过补强、注浆、防风化[1]等方式提高顶底板围岩整体塑性,保证安全。以岳城煤矿1307 工作面为例,回采时对DX214 陷落柱前后进行了注浆补强,有效遏制了巷道围岩的进一步变形。

1 概况

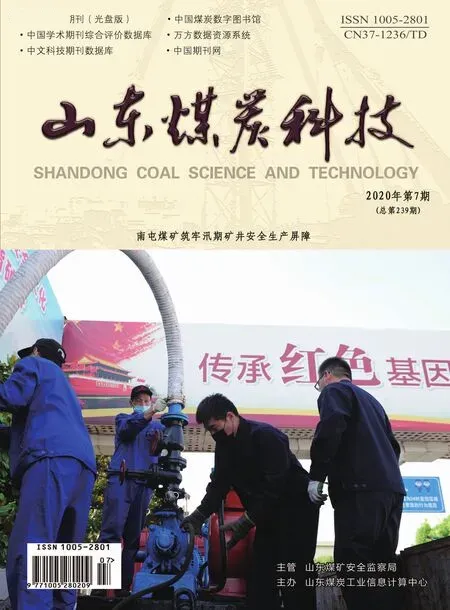

岳城煤矿1307 工作面为该矿西翼第三个工作面。该工作面长度756m,可采长度708m,煤层的平均厚度为4.66m,采高3m,煤层倾角1~9°,工作面主要构造为陷落柱和正断层。其工作面位置如图1 所示。

图1 1307 工作面及DX214 陷落柱位置图

1307 工作面的390m 处物探报告分析存在陷落柱DX214,长轴约72m,短轴约65m,陷落柱影响巷道前方至少100m 范围。回采巷道掘进过程中需要对陷落柱区域进行预先处理。

2 注浆方案

2.1 参数设计

2.1.1 注浆压力

注浆压力作为注浆工程中重要的设计参数之一,主导了浆液在破碎岩体中的充填、扩散以及压密整个过程,对注浆质量的提高以及注浆作业效率提升有着较大影响。注浆压力选取主要与地层岩性、水文地质条件、注浆材料性质等因素有关。

(1)若注浆区域有较大涌水,按照现场静水压力计算,初始注浆压力必须高于此位置的静水压力,一般为静水压力的2~3 倍,最大可达3~5 倍[2]。

表1 压力系数与深度对应关系表

岳城矿3#煤层埋深大于500m,注浆压力系数K值取0.017,根据注浆地层深度计算的最低设计注浆压力为8MPa,加之注浆过程因为粘度变化和其他因素的作用而造成注浆压力的损失,最终注浆压力选取10~15MPa。

2.1.2 注浆速度

矿井地层岩体的孔隙率与注浆设备参数是注浆速度选取的关键,根据工业试验场地1307 工作面DX214 陷落柱的岩性及实际地质条件,设计注浆速度范围为10~30L/min。

2.1.3 单孔注浆量

(1)浆液扩散半径的选取

如图2 为注浆压力、水灰比浆液扩散半径之间的关系,此图所反映出的函数关系为双液浆现场注浆工程经验总结。其中双液浆正常水灰比为0.8:1,因此取最低值3m 为浆液扩散半径。

图2 注浆压力、水灰比浆液扩散半径关系图

(2)单孔注浆量计算[3]

此处R取3m 即可。将各参数代入式中,得出单孔注浆量Q为6m³。

随着前期注浆的饱和,后期钻孔注浆量会逐渐减少。同时每孔的实际注浆量需根据注浆压力来确定,现场施工时需要严格控制注浆压力,当注浆出现较大程度的跑浆时,立即停止注浆。

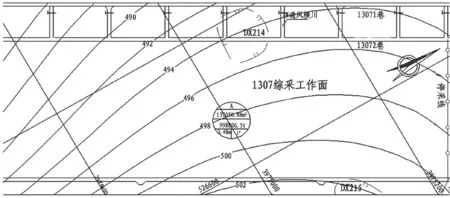

2.1.4 注浆孔设计

超前预注浆加固巷道顶板采用拱形布孔,形成拱形壳体围岩结构,顶板、两帮及底板钻孔离巷道轮廓线均为0.5m。具体钻孔布置如图3 所示。

图3 超前注浆加固钻孔布置

如图3,1~5#注浆孔注浆加固后形成顶板圆弧拱形壳体,在一定程度上隔离了深部围岩应力的传播,同时也保持巷道周围浅部煤岩体的稳定与巷道断面的成形,保障巷道围岩顶板的稳定性;7#注浆孔注浆用于控制施工过程中巷道迎头的稳定性,确保巷道迎头施工的安全性;6#、8#钻孔注浆控制巷道开挖后两帮岩体稳定的稳定性,抵抗巷道腰部高应力值产生的弹塑性破坏;9#~11#钻孔注浆主要用于控制巷道底板的稳定性,防止高应力集中致使底鼓量无限制增大;两个检查孔用于钻孔取芯,观测浆脉发展情况,确定注浆效果,陷落柱中有水时从检查孔可得知注浆堵水效果,因此其检查孔主要用于注浆效果评价。

2.2 加固工艺

2.2.1 注浆原则

为了达到较为理想的注浆效果,超前深孔注浆的顺序坚持先远后近、先外后内的原则,浆液浓度坚持先稀后浓的原则;柱体内有水时,应先注无水区域,后注涌水区域;注浆顺序靠后的钻孔可作为检查孔。

2.2.2 注浆水灰比

(1)联邦双液注浆材料

本次工程注浆加固确定采用的注浆材料为联邦双液注浆材料,联邦加固Ⅰ、Ⅱ号注浆材料在混合之前,稀释6h 内浆液不发生变性,两种浆液混合后凝固时间为3~10min,凝固后1~8h 内浆液岩体强度可达到8~15MPa 以上,可用于采煤工作面、掘进工作面围岩强度要求较高的场所,尤其是煤岩体表面浅层区域的注浆加固。根据实践经验,双液注浆材料的正常注浆水灰比为0.8:1,注浆过程中漏浆严重时可适当降低浆液水灰比,最低控制在0.7:1,注浆封孔水灰比为0.7:1。

(2)联邦单液注浆材料

联邦单液注浆材料注浆加固24h 后浆液岩体强度可达25MPa 以上,3d 后浆液岩体抗压强度可达35MPa 以上,最终抗压强度可达50MPa 以上,单液注浆材料正常注浆设计水灰比为0.6:1。

根据现场实际情况,陷落柱破碎带无明显涌水、渗水、无漏浆严重等现象时选用双液注浆材料,若存在异常充水构造带,选用单液注浆材料。

2.2.3 注浆工艺

由于1307 工作面DX214 陷落柱对13071、13072 巷的影响长度达到100m,一次性超前注浆很难实现,而且施工周期长,注浆效果及施工质量都将受到极大影响,基于现场实际情况,选用分段前进式超前注浆施工工艺。分段前进式深孔超前注浆是钻、注交替作业的一种注浆方式,按照设计要求,每循环加固长度为20m,后续注浆段均预留2m 注浆岩层,用来保障钻孔的施工安全。其施工方式如图4 所示。

图4 超前注浆施工剖面图

2.3 封孔方式

超前预注浆加固施工中,每个钻孔施工完成后进行插管作业,内侧为PVC 管(直径30mm),外侧为6 分注浆钢管。其中注浆钢管的内侧和孔口两根表面焊接铁丝,且内侧钢管一端需要打对穿孔,便于与PVC 管连接,另外,内侧PVC 管打对穿射浆孔。在焊铁丝钢管上缠绕棉纱,并向中部空间注联邦双液材料进行封孔,封孔采用联邦双液注浆材料进行,封孔长度可根据现场条件在2 ~5m 之间进行调节,初步确定封孔长度为3m。封孔示意图如图5 所示。

图5 注浆孔封孔示意图

2.4 补强支护

根据现场原支护经验,在陷落柱DX214 前后采用锚网带补强支护,巷道顶板锚杆间距缩小至0.9m,排距为1m,巷道两帮锚杆间距1.1m,排距为1m。

过陷落柱期间采用架棚支护,其支护参数如表2 所示。

表2 架棚支护参数设计

架棚施工要求:柱窝深度为200mm(误差为±50mm),柱窝棚腿距帮不大于450mm,棚腿扎角350~450mm(1m 扎角不小于120mm,允许偏差±17mm,控制在350~450mm 之间))。

3 效果评价及结论

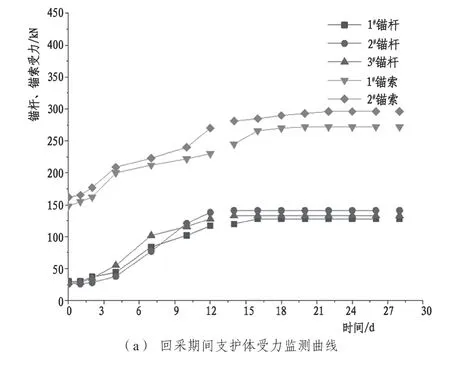

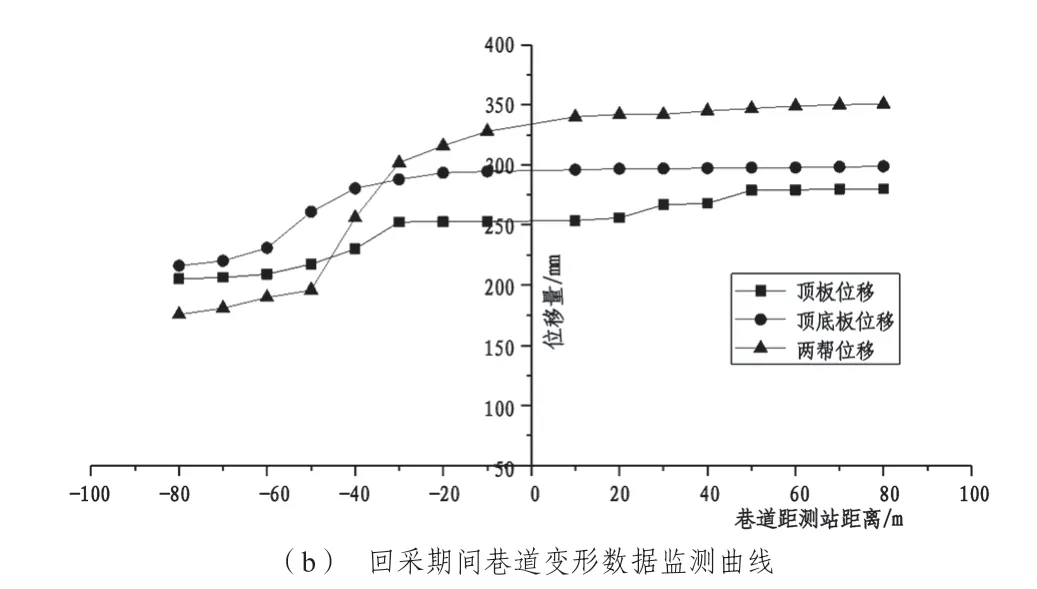

工作面回采期间,在陷落柱内建立测站,分别选取1#、2#、3#锚杆和1#、2#锚索,对过陷落柱前后巷道变形量和支护体受力情况进行了监测,得其数据监测曲线如图6 所示。

由图6 可知,工作面回采过陷落柱期间,巷道顶、底板移近量最大值为280mm,两帮收敛量最大值为400mm,锚杆最大受力178kN,锚索最大受力409kN,均符合工作面设计要求,说明通过超前预注浆+架棚补强支护方式,能够有效控制围岩的整体塑性,保证快速通过陷落柱构造区域。

图6 回采期间监测曲线