超前注浆加固技术在综放工作面过断层中的应用

高 伟

(山西晋煤集团坪上煤业有限公司,山西 沁水 048200)

中小型断层会对矿井工作面回采产生较大影响,导致煤质变差、回采率降低,并影响煤炭产量[1-4]。在目前的煤炭形势下,采取粗放的回采管理模式已经不能满足对煤质、安全和生产效率的要求。因此对断层进行注浆加固改造成为了一种主流的应对方式。在目前采用的注浆材料中,普通水泥因为细度、材料性质等问题难以满足要求,效果欠佳。因此,寻找优质注浆材料,采用合理的注浆工艺,有效提高煤岩体强度,成为断层注浆加固的关键问题。

1 工程概况

坪上煤矿11040 工作面位于一水平11 采区,主采二1 煤层,平均煤厚4.85m,平均倾角5°。工作面走向长1150m,倾向长155m,采用综采放顶煤开采方法,全部垮落法管理顶板。切眼采高2.8m,放煤高度1.5~2.9m。工作面下巷在掘进过程中揭露1条正断层DF15,落差4.8m,倾角80°,对回采产生较大影响。下巷揭露断层位置为切眼向外170m处,断层尖灭端预计位置为工作面向外350m 处。

2 断层位置探查及注浆钻孔设计

2.1 断层探查

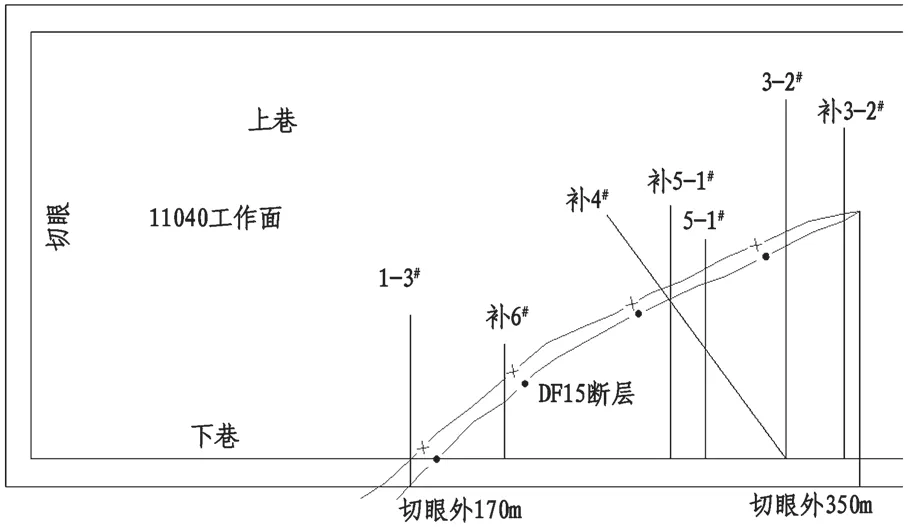

本次断层注浆加固的首要问题是对断层的准确探查,只有准确掌握了断层位置,才能在确定工作面机采高度的基础上,对注浆孔参数进行设计,确保注浆钻孔能够进入需要加固的层位,起到较好的注浆效果。在11040 工作面形成系统之后,首先对该工作面进行了地震槽波勘探,在地震槽波结论的基础上,在下顺槽设计了钻孔对断层进行探查。探查情况如图1 所示。

图1 DF15 断层探查示意图

2.2 注浆钻孔设计

通过钻孔准确地探查断层断盘位置和煤层分布情况,按照探查情况进行注浆加固钻孔的设计。

2.2.1 注浆钻孔设计次序

本次选取1-3#钻孔、补6#钻孔、补5-1#钻孔、3-2#钻孔,共4 个钻孔,在距切眼195m、225m、245m、280m 处,根据钻孔探测情况,分别绘制了切眼回采至此位置时的预想剖面图。在剖面图首先确定机采高度,然后根据注浆目的设计注浆钻孔。先在上述4 个探查钻孔位置处设计注浆钻孔,再依次设计其他钻孔。

为了确保尽量多采煤,提高回采率,机采高度确定的原则有两个:(1)支架上抬角度尽量大,确保少破岩,但最大不超10°。(2)当机尾进入上盘后距断层面的距离L<5m 时,直接上抬支架进入下盘煤体;当5m<L<25m 时,先不上抬支架,回采至机尾距断层面5m 时上抬;当L>25m 时,先卧底进行放顶煤,待机尾距断层面8m 时上抬。支架进入断层上盘后恢复。

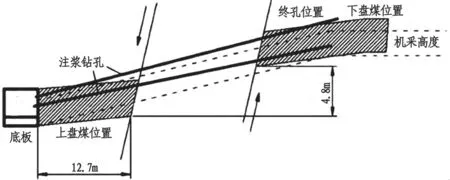

2.2.2 注浆孔设计原则

在工作面下巷内帮开孔,钻孔分上下两排布置。下排孔开孔距底1m,终孔位置控制在机采高度内,且要求进入煤层下盘8m;上排孔开孔距底2m,终孔位置位于机采高度上部,且进入煤层顶板5m。上、下排注浆孔相间布置,孔间距均为10m,施工孔径为75mm。

以1-3#钻孔探查情况为例,绘制剖面图如图2所示。

图2 1-3#探孔处注浆孔布置图

2.2.3 注浆孔施工范围及布置方式

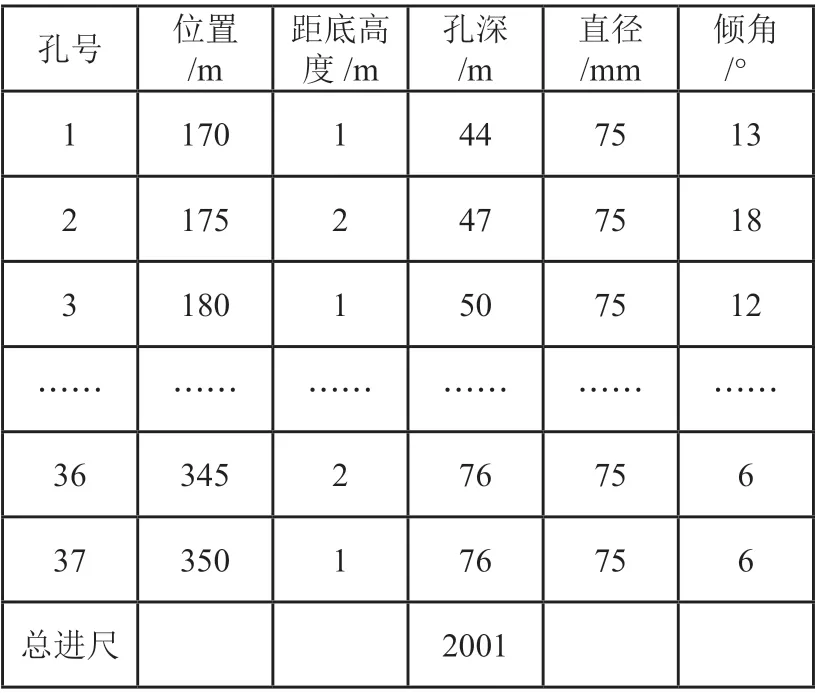

注浆孔施工范围为工作面切眼向外170~350m,总长180m。根据断层探查情况,以4 个典型钻孔为参考,依次设计其他注浆钻孔。本次共设计钻孔37 个,孔深44~76m。注浆孔设计图如图3 所示,设计参数见表1。

图3 注浆钻孔布置图

表1 注浆钻孔参数表

3 注浆参数

3.1 注浆和堵漏材料选择

3.1.1 注浆材料选择

深孔注浆具有以下特性:

(1)孔深大,浆液流动时间长

浆液应该具有较好的流动性,使其能够在煤体中充分扩散;同时材料要具备良好的悬浮性能,以避免浆液流动过程中水、料分离。

(2)终孔裂隙发育不良

实体煤中裂隙较不发育,裂隙开度小且贯通性差。要求注浆材料颗粒超细,以便浆液能进入裂隙深部,同时可以配合采用高压注浆打开裂隙。

(3)要求时效性要好

由于注浆区域要求在采动影响范围内,超前距离短,而综采工作面回采速度快,所以预留时间较短,要求浆液能快速凝固且具有较高强度。

基于超前深孔注浆以上特性,本次采用超细水泥作为单液注浆材料。其细度为1250 目,水灰比0.6:1。注浆材料加水混合均匀后,1h 内流动性好,不泌水,随后逐渐固化,2~3h 内失去流动性,10h后完全固化,并且强度快速增加,1d 后抗压强度约15MPa,3d 后抗压强度为25MPa,7d 后抗压强度为30MPa。

3.1.2 堵漏材料选择

根据以往的注浆经验,超细水泥单浆液可满足断层注浆加固的需要,但由于浆液非常细,在实际注浆过程中经常出现漏浆现象,导致注浆量少,无法达到期望的加固效果。因此在注浆过程中需要选择堵漏材料与超细水泥单浆液配合使用。

本次选择的堵漏材料为双浆液混合材料,由两组粉料构成,水灰比1:1。搅拌均匀后3~5min 即可失去流动性,30min 内凝固,2h 后材料强度可接近10MPa,堵漏效果较好。在出现漏浆时,可与超细水泥单浆液交替使用,增加注浆量。

3.2 注浆时机的确定

对断层影响带进行注浆加固要做到两点:(1)要求尽量多注浆,提高加固效果;(2)注浆加固后尽量避免产生二次破坏。所以要根据工作面的回采进度合理确定注浆时机。

根据工作面动压影响范围分析,工作面向外约55m 为采动影响范围,其受到超前支撑压力的作用,裂隙开度较大,贯通性较好,其中0~20m 范围内影响较大。切眼向外55m 范围以外几乎不受采动影响,为原岩应力区,裂隙发育程度较低,注浆效果差,注浆后还容易受到采动影响二次破坏。因此有效的注浆范围为0~55m。但是由于综采工作面回采速度快,在切眼向外20m 范围内注浆不但容易导致浆液凝固时间不足,较高的裂隙发育程度还有可能导致频繁漏浆,影响注浆效果。

为了保证工作面有足够的回采时间,且注浆区域裂隙发育较好,根据以往注浆经验,将工作面超前20~40m 时定为合理注浆时机,并随着工作面推进依次注浆。

3.3 终孔注浆压力

高压注浆可以打开煤岩中的微小裂隙,并使裂隙贯通。通过对工作面岩石力学性质进行分析和现场试验,确定最高注浆压力26~32MPa,即终孔注浆压力为26~32MPa。

4 注浆工程量及注浆效果

4.1 注浆工程量

本次共施工37 个注浆孔,实际进尺2104m,共消耗注浆材料122.1t,单孔平均注浆量为3.3t,最大单孔注浆量为11t。

4.2 注浆效果

工作面回采进入加固区域前50m,共发生片帮、冒顶现象3 次,其中片帮深度1~2.2m,冒顶高度1.2~3.5m,长度超过10m,对工作面正常回采造成了不良影响,工作面回采速度由3m/d 降至0.8m/d。见图4(a)。进入加固区域后,工作面煤墙未发生冒顶情况,且最大片帮深度不足0.8m,长度不超过5m,工作面顺利回采,平均回采速度达2.2m/d。见图4(b)。

图4 注浆前后对比图

5 结语

(1)对断层进行注浆加固,首先要对断层位置进行准确探查,在此基础上确定机采高度范围,并根据断层情况确定支架上抬位置,有利于注浆钻孔设计。

(2)深孔注浆宜选用流动性好、颗粒超细和强度快速增长的水泥单浆液注浆材料,同时在漏浆时配合双浆液材料进行堵漏,两种材料交替使用可确保最大注浆量。

(3)通过对工作面受采动应力分析和现场实际经验,确定超前工作面20~40m 为最佳注浆区域。该区域即可保证较大的注浆量,又不会受到二次采动应力破坏,可提高加固效果。