青稞全粉营养成分分析及青稞脆片制备工艺优化

何 伟

(长沙市食品药品信息与审评认证中心,湖南 长沙 410013)

青稞(Hordeumvulgarevar.coelesteL.)又称裸大麦,属禾本科大麦属的变种,具有适应性强、生长期短、耐旱、耐瘠薄、易栽培等优异种性[1],是青藏高原最具特色、最具优势的农作物。青稞属于“三高两低”(高蛋白、高纤维、高维生素、低脂肪和低糖)食品,其结构组成满足现代健康饮食的要求,是谷类作物中的佳品[2]。而且青稞中还含有β-葡聚糖[3]、黄酮[4]、多酚[5]等具有保健和药用价值的生理活性成分,是一种潜在的营养保健经济作物。现代研究发现,青稞水溶性多糖对HT-29结肠癌细胞具有抑制作用[6];从青稞中分离的β-葡聚糖对乙醇引起的大鼠胃损伤具有保护作用[7];紫青稞麸皮中的花青素具有抗氧化及抗生物膜活性[8]。此外还有学者[9]从青稞水解物中筛选出了抗菌肽。但由于青稞全粉口感较差,目前除了传统的青稞食品(糌粑[10]和青稞酒[11])外,新研发的青稞产品多数是将青稞作为部分添加成分,如青稞米卷[12]、青稞粉油茶[13]、青稞馒头[14]、青稞全粉挤压米[15]、松茸青稞饼干[16]等,未见仅以青稞全粉为原料制备青稞脆片的相关报道。

挤压膨化技术作为一种经济实用的新型加工方法,主是通过水分、热能、机械剪切和压力等综合作用形成的高温高压短时加工过程[17],能够细化粗粮,改善杂粮口感,钝化不良因子、提高蛋白消化率。该技术以其连续性、高效性以及产品形态多样性被广泛应用于休闲食品、婴幼儿食品、速溶茶、面类、谷物等食品领域[18]。刘霭莎等[19]曾对青稞粉的挤压膨化工艺及挤压膨化处理对青稞粉品质的影响进行了研究,结果表明,挤压膨化能够改善青稞粉的加工品质。但该试验追求高膨化度,其优化出的工艺参数并不适用于青稞脆片的加工。试验拟以西藏青稞全粉为原料,分析其氨基酸组成,并以最终产品的糊化度和感官品质为指标,优化青稞脆片制备工艺条件,以期为青稞的深加工提供理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 试验材料

青稞全粉:西藏天麦力食品科技有限公司。

1.1.2 主要仪器设备

氨基酸专用高效液相色谱仪:Agilent1260型,日本岛津公司;

双螺杆挤压机:FMHE50-24型,湖南富马科食品工程技术有限公司;

连续式预干燥流化床:FMYR-400型,湖南富马科食品工程技术有限公司;

高速压片机:FMFK-400型,湖南富马科食品工程技术有限公司;

半自动定氮仪:KDY-04 08(B)型,上海瑞正仪器设备有限公司;

连续式高温焙烤系统:FMDR-400型,湖南富马科食品工程技术有限公司;

箱式电阻马弗炉:SX2-4-10型,天津市中环实验电炉有限公司;

冷却机:FMCC-400型,湖南富马科食品工程技术有限公司。

1.2 方法

1.2.1 工艺流程

青稞全粉→混合调质→挤压膨化(从进料端到出料端各区温度依次为60,140,140,80,50 ℃,青稞全粉喂料量50 kg/h,螺杆转速280 r/min,青稞全粉含水量23%)→预干燥(干燥温度60 ℃,风量12%,停留时间16 min,料层厚度30 mm)→压片(压辊温度10 ℃,压辊间隙2 μm)→烘焙(底火180 ℃,面火220 ℃,时间70 s)→冷却(35 ℃)→成品

1.2.2 挤压膨化工艺优化 挤压膨化过程中,影响糊化度的主要因素有物料水分含量、喂料量、加工温度和螺杆转速[20]。因此,试验对这4个因素进行优化。

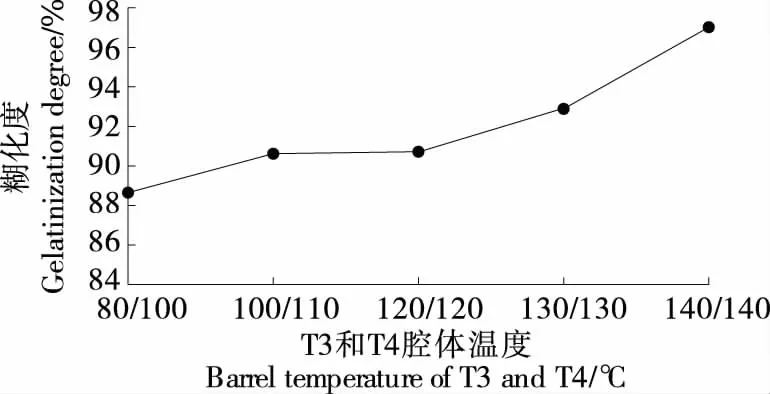

(1) 腔体温度对青稞挤压膨化的影响:试验所用挤压机腔体温度从进料端到出料端共分5个温区(T2~T6),前期预试验发现,T3和T4温度对青稞挤压膨化效果的影响较大。因此,试验仅对这两个温区的参数进行优化。固定腔体T2、T5和T6温度分别为60,80,50 ℃,青稞全粉喂料量50 kg/h,青稞全粉含水量24%,螺杆转速280 r/min,考察T3和T4的温度组合(80 ℃/100 ℃,100 ℃/110 ℃,120 ℃/120 ℃,130 ℃/130 ℃,140 ℃/140 ℃)对青稞挤压膨化效果的影响。

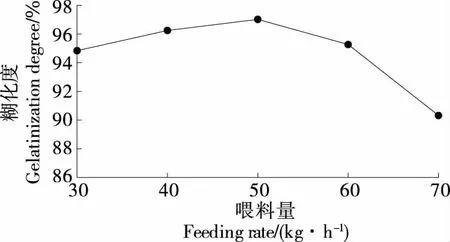

(2) 青稞全粉喂料量对青稞挤压膨化的影响:固定挤压腔各区(T2~T6)温度依次为60,140,140,80,50 ℃,螺杆转速280 r/min,青稞全粉含水量24%,考察青稞全粉喂料量(30,40,50,60,70 kg/h)对青稞挤压膨化效果的影响。

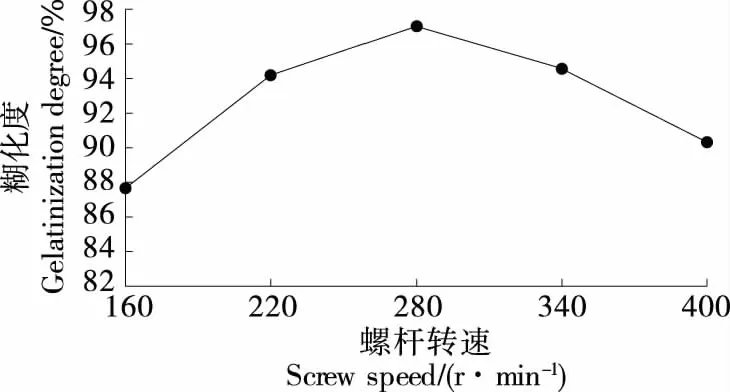

(3) 螺杆转速对青稞挤压膨化的影响:固定挤压腔体各区(T2~T6)温度依次为60,140,140,80,50 ℃,青稞全粉喂料量50 kg/h,青稞全粉含水量24%,考察螺杆转速(160,220,280,340,400 r/min)对青稞挤压膨化效果的影响。

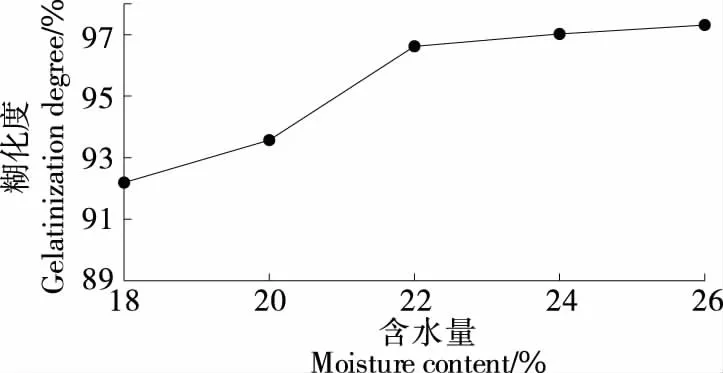

(4) 青稞全粉含水量对青稞挤压膨化的影响:固定挤压腔体各区(T2~T6)温度依次为60,140,140,80,50 ℃,青稞全粉喂料量50 kg/h,螺杆转速280 r/min,考察青稞全粉含水量(18%,20%,22%,24%,26%)对青稞挤压膨化效果的影响。

(5) 正交试验设计:根据单因素试验结果,选择对青稞挤压膨化效果影响相对较大的因素,以糊化度为评价指标,进一步优化青稞全粉挤压膨化工艺参数。

1.2.3 预干燥工艺参数的确定 采用连续式预干燥流化床对挤压膨化后的青稞全粉进行预干燥处理。在通风量12%,停留时间16 min的条件下,考察干燥温度和料层厚度对物料干燥效果及产能的影响。

1.2.4 烘焙时间的确定 在底火180 ℃,面火220 ℃的条件下,考察烘焙时间(50,60,70,80 s)对青稞脆片品质的影响。

1.2.5 测定项目及方法

(1) 水分含量:按GB 5009.3—2016的直接干燥法执行。

(2) 蛋白质含量:按GB 5009.5—2006的凯氏定氮法执行。

(3) 脂肪含量:按GB 5009.6—2016的索氏抽提法执行。

(4) 灰分含量:按GB 5009.4—2016的第一法执行。

(5) 氨基酸含量:参照文献[21]。

(6) 糊化度:酶水解法[22]。

1.3 数据处理

所有试验均重复3次,结果以其平均值表示。

2 结果与分析

2.1 青稞氨基酸组成

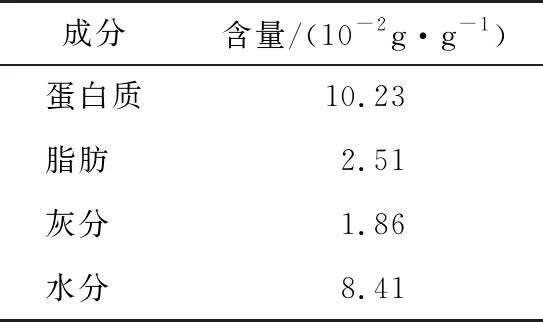

2.1.1 基本营养成分 由表1可知,青稞全粉中蛋白含量高达10.23 g/100 g,脂肪含量仅2.51 g/100 g。

表1 青稞全粉的营养成分

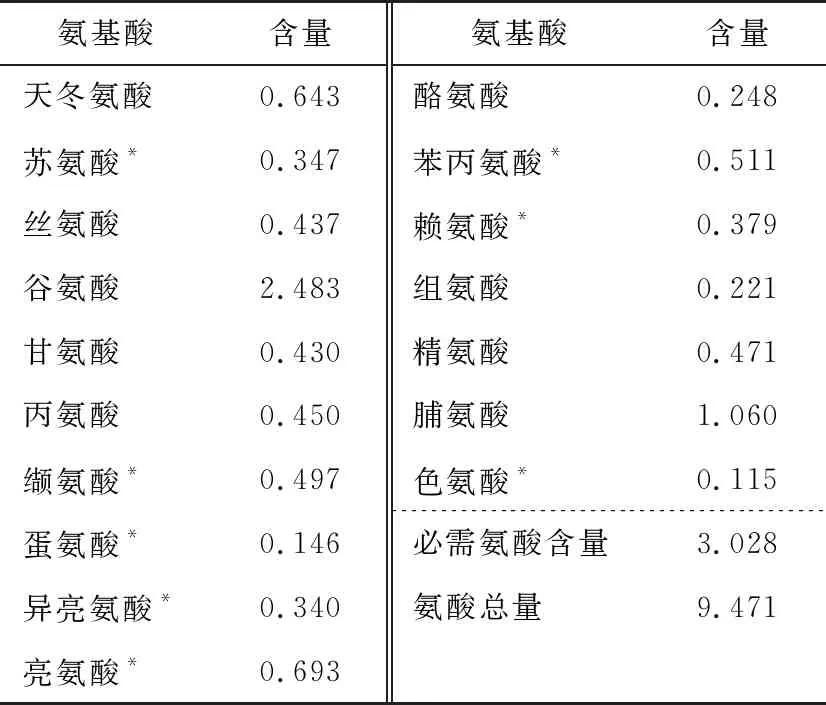

2.1.2 氨基酸组成 由表2可知,青稞全粉中总氨基酸含量为9.471 g/100 g,其中必需氨基酸含量为3.028 g/100 g,具有较高的营养价值。该结果与侯殿志等[4]对中国29种青稞营养组分的分析结果基本一致。

表2 青稞全粉的氨基酸组成

2.2 青稞挤压膨化工艺优化

2.2.1 腔体温度对青稞挤压膨化的影响 在挤压膨化过程中,挤压腔和螺杆的剪切、摩擦作用会使青稞全粉产热,但其淀粉糊化所需的热量主要来源于挤压腔壁传递的热量。由图1可知,在试验范围内,腔体温度越高青稞全粉的糊化度越大。而且试验还发现,当T3和T4腔体温度低于120 ℃时,制备的青稞脆片整体平整,但其表面粗糙,有生味且口感较硬;当T3和T4腔体温度均为140 ℃ 时,制备的青稞脆片表面有皱纹,香脆,口感稍硬;当腔体温度超过140 ℃后青稞全粉发生褐变。这是因为腔体温度较低时,水分子不易渗透至青稞淀粉的空间结构内,淀粉糊化不完全,腔体温度越高在有限的停留时间内青稞全粉吸收的热量越多,水分子运动越剧烈,有利于淀粉的糊化,但是腔体温度过高会使青稞全粉焦糊结块[20,23]。因此,后续试验将T3和T4的温度固定为140 ℃,即从进料端到出料端的各区(T2~T6)温度依次为60,140,140,80,50 ℃。

图1 腔体温度对青稞全粉糊化度的影响

2.2.2 青稞全粉喂料量对青稞挤压膨化的影响 喂料量直接影响物料在挤压腔中的填充程度,从而影响产品糊化。由图2可知,在试验范围内,随青稞全粉喂料量的增加,青稞全粉的糊化度先增大后减少,当喂料量为50 kg/h 时青稞全粉糊化度最大。而且试验还发现,青稞全粉喂料量为40~60 kg/h时,制备的青稞脆片表面有皱纹、外观好,香脆,口感较硬;青稞全粉喂料量为70 kg/h时,制备的青稞脆片表面粗糙,有生味,口感较硬。这可能是因为适当增大青稞全粉喂料量,可以减小挤压段长度,使青稞全粉提前进入熔融状态,提高产品糊化度;但喂料速度过高,可能导致进入挤压腔的物料超出螺杆所能承受的范围,使物料挤压膨化缓慢,甚至会堵塞料筒,从而造成青稞全粉糊化度降低[24]。因此,青稞全粉喂料量控制在50 kg/h左右较为适宜。

图2 喂料量对青稞全粉糊化度的影响

2.2.3 螺杆转速对青稞挤压膨化的影响 由图3可知,在试验范围内,随螺杆转速的增加,青稞全粉的糊化度先增大后减少,当螺杆转速为280 r/min时青稞全粉糊化度最大。这是因为螺杆转速较低时,增加螺杆转速,能增强青稞全粉与螺杆及挤压腔之间的摩擦和剪切作用,加速青稞淀粉的糊化和分解,但转速过大会缩短青稞全粉在挤压腔内的停留时间,导致其因吸热不足而降低糊化度[20]。因此,螺杆转速控制在280 r/min左右较为适宜。

图3 螺杆转速对青稞全粉糊化度的影响

2.2.4 青稞全粉含水量对青稞挤压膨化的影响 由图4可知,在试验范围内,青稞全粉含水量越高其糊化度越大,当含水量超过22%以后糊化度增幅变小,可能是水分不足时,青稞全粉吸收热量较少,熔融糊化不充分,增加水分有利于产品挤压糊化[24]。虽然在试验范围内,含水量越高青稞脆片的糊化度越大,但当含水量达到24%时,制备的青稞脆片出现大气泡,影响了产品的感官品质。这可能是在模口处汽化的水分较多,吸收了大量的热量,使得挤压腔及模口处温度降低,从而影响了挤压膨化效果[20]。因此,青稞全粉含水量控制在22%~24%较为适宜。

图4 含水量对青稞全粉糊化度的影响

2.2.5 正交试验 根据单因素试验结果,固定挤压腔各区(T2~T6)温度依次为60,140,140,80,50 ℃,以青稞全粉喂料量、螺杆转速、青稞全粉含水量为试验因素设计正交试验,试验因素及水平取值见表3,试验设计及结果见表4。

表3 正交试验因素水平表

由表4可知,各因素对青稞全粉糊化度的影响顺序依次为B、A及C,最佳工艺组合为A2B2C2,即青稞全粉喂料量50 kg/h,螺杆转速280 r/min,青稞全粉含水量23%,挤压腔各区(T2~T6)温度依次为60,140,140,80,50 ℃。以该工艺组合进行3次平行验证实验,所得产品的糊化度为98.73%,优于正交试验的其他工艺组合。因此,以该组合的工艺参数为最佳工艺条件。

表4 正交试验设计及结果

2.3 预干燥工艺参数的确定

经挤压膨化后物料水含量在22%左右,不利于压片成型,而且会延长高温烘焙时间,影响青稞脆片的色泽。因此,先对挤压膨化后青稞全粉进行预干燥处理。与其他干燥方式相比,流化床干燥的气流与物料接触面积大、温度分布均匀、处理量大、干燥效率高,可在低温条件下实现快速干燥,而且加工成本低,适宜于工业化连续生产[25]。因此,采用连续式预干燥流化床对物料进行预干燥处理。通过试验发现,水过高或过低均不利于压片成型,当物料水分为17%~19%时压片效果较好;在干燥温度60 ℃,风量12%,停留时间16 min,料层厚度30 mm的条件下基本能满足生产对水分及产量的需求。

2.4 烘焙时间的确定

烘焙能有效去除物料中的水分,并且适当延长烘焙时间能够增香提色,改善青稞脆片的品质。通过试验发现,在底火180 ℃,面火220 ℃的条件下,烘焙50 s和60 s 时产品水分高,色泽偏暗,香味欠佳;烘焙80 s时产品香且酥脆,但褐变过度,色泽不佳。相对而言烘焙70 s时的青稞脆片呈浅黄色、有光泽,表面有皱纹,膨化均匀、气泡细密,香且酥脆。此时青稞脆片的水分含量能降至3%以下,满足生产需求。因此,烘焙时间确定为70 s。

3 结论

(1) 青稞全粉蛋白含量高(10.23%),脂肪含量低(2.51%),含有17种氨基酸(包括8种必需氨基酸),总氨基酸和必需氨基酸含量分别为9.471,3.028 g/100 g,具有较高的营养价值。

(2) 青稞全粉经挤压膨化、预干燥及烘焙等工艺处理后可以制备出色香味俱佳的青稞脆片,其最佳处理工艺参数为:挤压腔各区(T2~T6)温度依次为60,140,140,80,50 ℃,青稞全粉喂料量50 kg/h,青稞全粉含水量23%,螺杆转速280 r/min;预干燥温度60 ℃,风量12%,停留时间16 min,料层厚度30 mm;烘焙时间70 s。

(3) 试验仅以糊化度及感官品质为评价指标,未考虑加工工艺参数对青稞功能成分的影响。有研究[26]表明,适当的热处理可以增强青稞的减肥、降血糖功效和抗氧化能力。但热处理也可能会对青稞功能成分造成负面影响。因此,后续有必要对此进行深入研究,以进一步提升青稞脆片的品质。