基于Niagara开发平台的过程控制实验系统设计

曹宝文

摘 要: 为了满足工业生产制造的实时控制需求,基于Niagara开发平台,选取过程控制中的典型案例对水箱液位和温度控制系统进行开发。将原PLC控制技术进行替换,通过硬件搭建、软件开发、数据通信与界面设计集成出一套过程控制实验系统。通过实验测试表明,所提系统的水箱液位和温度控制运行可靠,同时体现出Niagara开发平臺可视化图形编程的优越性、互联网访问便捷性、工业控制网络的融合性和强大的设备兼容性,为其他系统的移植和开发平台的选择提供了技术参考和支持。

关键词: Niagara开发平台; 过程控制; 系统开发; 实验系统; 工业网络; 开发效率

中图分类号: TN98?34 文献标识码: A 文章编号: 1004?373X(2020)13?0110?04

Design of process control experimental system

based on Niagara development platform

CAO Baowen

(Basic Experimental Training Center, Tianjin Sino?German University of Applied Sciences, Tianjin 300350, China)

Abstract: On the basis of the Niagara development platform and the typical cases in the process control, a water tank level and temperature control system is developed to meet the needs of real?time control of industrial production and manufacturing. The original PLC control technology is replaced, and the process control experimental system is integrated by hardware construction, software development, data communication and interface design. The experimental test shows that the water tank level and temperature control of the proposed system are reliable. Meanwhile, it shows the superiority of the visual graphical programming of Niagara development platform, the convenience of Internet access, the integration of industrial control networks and the powerful compatibility of device. Therefore, it provides technical reference and support for other system transplants and the selection of development platform.

Keywords: Niagara development platform; process control; system development; experiment system; industry network; development productivity

0 引 言

工业过程控制也可被称为工业实时控制,其是将实时的温度、流速、压力、液位等变量作为输入参数,以实时的控制方式作为输出结果。也就是说,工业过程控制能够通过采集数据实现对控制对象快速且自动地调节和控制。随着提高经济效益、生产效率和节约能源等因素越来越被人们重视,工业过程控制的重要性也日渐突出。在工业过程控制领域,发展了三代基础控制技术,工程技术人员在控制工程实践活动中的发明创造是控制理论的最初和基本来源[1?2]。

工业过程控制的目的是实现生产的优质、高效和低耗,这就需要工程人员熟悉和掌握生产工艺流程和特性,应用各种控制理论对整个系统进行分析、设计和综合应用,最终通过自动化装置结合控制手段加以实现,满足人们的生产需求。传统的过程控制通常使用可编程控制器(PLC)以及输入输出(I/O)和各种仪表,例如:压力、温度、差压、流量等模拟量和开关、运行状态等开关量,完成对某一生产环节的控制。PLC和继电器?接触器传统控制系统相比,工作可靠性更好,系统集成化程度更高[3]。电气类和机电类专业的学生也将可编程控制技术作为核心专业课程进行学习,部分学生已经具备一定编程水平和实操能力,需要进行知识储备的扩充和技术技能的提高,特别是对新颖的控制器和开发平台、基于图形化的编程环境、工业控制网络等进行深入研究。所以,引入一种新颖的控制开发平台和控制器,接触全新编程理念,发挥更强大的通信能力,对于应用型人才培养具有重要意义。同时,使用已有实验室部分过程控制设备进行硬件系统搭建和上位机开发,与原PLC控制系统进行对比,总结各自优势,具有系统移植性研究意义,可协助企业更好地开发软件系统,为未来将该控制系统拓宽到更广的应用领域提供了技术支持。

1 现状分析

高效的新能源动力和信息技术的发展是改变工业生产模式,提升竞争力的关键因素[4]。

在第三次工业革命之后,PLC的应用使工业过程控制的自动化程度大大提升。经分析,基于PLC和上位组态软件架构的优势主要有两个方面:存在大量的项目应用案例,提供了丰富的控制和调试策略;组态软件种类很多,用户可选空间很大。然而,使用PLC进行内部逻辑的编写需要花费大量的时间,特别是复杂逻辑需要人力和时间的充分保障。开发周期长、调整逻辑困难、远程控制领域发展不良,这些都导致了使用PLC开发的局限性。同时,这样的架构还存在两个潜在的难题:

1) PLC无法直接读取所有品牌设备的参数,大量设备参数的读写必须依赖第三方网关,或者使用网关在上位机完成协议转换。这样就增加了一个不稳定环节,对系统长期稳定运行造成隐患。

2) 随着互联网技术的快速发展,用户需要随时随地进行Web访问和实时监控成了一个难题,目前很多PLC系统并不是原生态的支持Web浏览,必须依赖第三方软件[5?6]。

然而,随着信息技术的日新月异,Tridium公司开发的Niagara系统的出现令上述问题迎刃而解。Niagara是基于互联网自动化系统开发出来的,它是一种用于设备和企业级应用互联的应用框架。应用框架不同于普通软件,它已经实现了通用完备的底层服务,编程人员只需要在这个统一、具有丰富功能的开放式平台上进行具体的产品和系统开发,将软件的设计重用性和系统的可扩展性发挥得淋漓尽致。这样做的直接好处就是简化了开发过程,大大缩短了各种应用软件的开发周期,明显降低了产品或系统的开发成本并提高了开发的统一性和质量。此外,Niagara开发平台的另一大优势就是通用性和兼容性极好,它将数据和属性转换成为标准的组件,它所创造的通用环境几乎可以和任何能够想象到的嵌入式设备或系统连接,而不用去考虑这些设备或者系统使用的通信协议。Niagara开发平台的集成性能很高,可以保留住以前的产品并为现有客户提供新的产品和技术。同时,Niagara开发平台的图形化编程环境使得开发过程简单易操作,界面美观并且友好,控制逻辑开发速度快,易修改。由于能将数据点接入云端,可以轻松实现远程控制[7?8]。目前很多学者已经在智能楼宇、暖通、物联网、能效管理等领域尝试使用Niagara开发平台进行开发,效果显著[9?12]。

2 系统设计

2.1 硬件设计

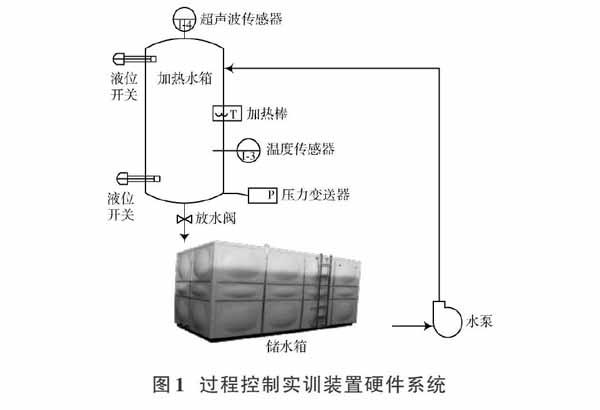

本文重点研究过程控制实训装置,结合目前先进的软件框架Niagara平台,选取过程控制中的典型案例,例如,水箱的温度、液位控制,通过硬件搭建、控制系统设计和软件开发与测试,最终设计开发出一套过程控制实训装置。

如图1所示,实训装置硬件部分包括加热水箱、储水箱、水泵、放水阀、加热棒、温度传感器、压力变送器、超声波传感器、液位开关、调压模块等,可以满足水箱的液位控制和温度控制。其中,水泵用于将水从储水箱抽到加热水箱,实现水循环使用;调压模块内部包括移相触发电路、可控硅、RC阻容吸收回路及电源电路等,可自动或手动调节输出可控硅的触发导通角以改变负载上的电压,从而调节输出功率,实现负载电压从0 V到电网全电压的无级可调。加热棒和调压模块配合使用,实现水的精确加热;温度传感器、压力变送器输出4~20 mA电流信号,用于显示加热水箱温度和底部压力;超声波传感器包括传感器部分和放大器部分,输出DC 1~5 V信号显示水位;液位开关用于采集水位的上下限并控制水泵的启停。

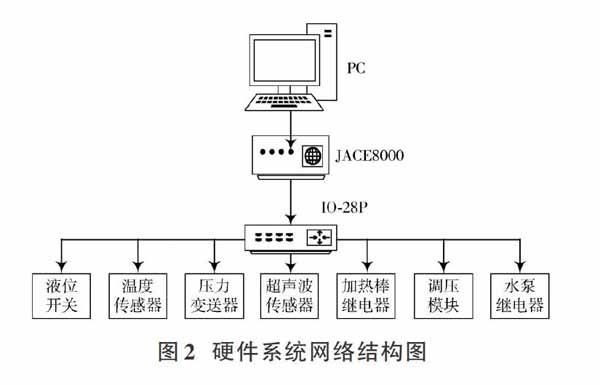

为了更好地利用Niagara4,Tridium公司研发了全新的硬件平台 JACE8000及配套的I/O设备。如图2所示,本系统使用PC,JACE8000控制器,IO?28P和传感器、继电器等设备进行互联,其中,JACE8000控制引擎最大的特点就是高兼容性和开放性,它基于HTML5 Web界面,其图表和数据可视化,具有通用的设计语言,这一切使得JACE8000拥有更强的安全性和优越的设备管理能力。IO?28P具有28个输入输出点,同时具备BACnet MSTP/IP和Modbus RTU/TCP通信协议,是一款能满足一般应用的控制模块或特殊需求的应用控制器。

JACE8000控制器、IO?28P需要DC 24 V电源供电,液位上限开关和液位下限开关作为DI点进行干触点接入;加热棒继电器和水泵继电器作为DO点,需要串入DC 24 V电源,实现继电器的吸合;温度传感器、压力变送器、超声波传感器作为AI点,也需要DC 24 V电源供电,其中超声波传感器为四线制,温度传感器和压力变送器为两线制。调压模块作为AO点,输出4~20 mA控制加热棒,控制范围为AC 0~220 V。需要注意的是,IO?28P的通用输入(UI)、模拟量输出(AO)需要进行跳线设置,为了区分通用输入是电压、电流还是电阻信号,以及模拟量输出是电压信号还是电流信号。此外,为了明确模拟量的具体类型,需要进行通道配置,Niagara支持网页设置,浏览器访问IO?28P的IP地址,输入登录名和密碼,将温度传感器、压力变送器和调压模块的信号范围设置为4~20 mA,超声波传感器的信号范围为0~5 V。

2.2 软件设计

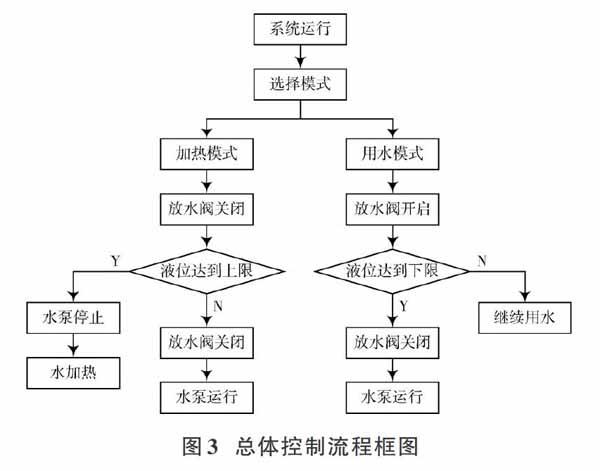

利用Niagara开发平台进行逻辑编程和软件开发,可以对控制过程进行实时监控,具备报警、历史曲线、实时曲线等常见的监控功能。满足过程控制逻辑要求,例如,系统运行后,在蓄水加热模式下,水泵抽水到达水位上限,水泵停止,然后加热棒通过电压模块实现加热,加热至设定温度停止加热,实现水箱蓄水加热功能;在用水模式下,手动开闸放水,水流进储水箱,当液位下降至下限,水泵开始抽水,如此重复循环。此过程模拟了热水器的使用过程,具有现实意义。

2.2.1 软件实现

为了实现逻辑控制功能,对总体控制流程进行设计,如图3所示。系统运行后,根据模式的选择设置好放水阀,系统会根据液位上下限和放水阀状态判断水泵和加热棒运行指令,自动实现热水器工作过程。

在Niagara4开发平台中,可以建立不同类型的数据点,与现场设备和用户界面的控制点进行互联,将数据全部集成到逻辑视图中,在逻辑视图中实现逻辑策略。同时,开发平台提供了庞大的Palette库,开发工程师将需要的控件和函数直接拖拽到逻辑视图中,这种图形化的开发流程可以大大降低开发难度和周期,工程师可将更多的精力放在逻辑优化上,而不是繁琐的逻辑语句,这里需要注意以下几点:

1) 除了和设备之间的通信点之外,还需要建立一些和界面之间的交互点以及逻辑的中间点,例如:系统运行(SystemStart)、放水阀启动(WaterDrainValve)、温度设定值(TemperatureSetPoint)、水泵运行1(WaterPumpStart1)和水泵运行2(WaterPumpStart2)、开关(Switch)设定等。系统需要使用常见的逻辑函数(And,Or,Not)和选择函数(BooleanSwitch)进行搭建,这些都可以从Palette里面找到。

2) 系统可以根据温度设定值和当前温度进行PID调节,使用LoopPoint函数设置好比例、积分、微分环节参数,调节死区和爬坡时间等参数即可。

3) 温度传感器和压力变送器输出4~20 mA电流信号,只要配置好对应的最大值、最小值和单位就可以显示出真实数值。但是超声波传感器的输出信号是1~5 V,对应量程的最小值和最大值,但是该采集通道只能设置为0~5 V,直接显示数据不准,所以需要在逻辑视图运用线性函数进行换算,对应到实际的水位显示。

4) 设置报警时需要使用AlarmService,在Wiresheet视图上添加AlarmClass和ConsoleRecipient控件,设置好参数并连接起来,然后找到需要添加报警的点,使用Alarm调色板中OutofRangAlarmExt控件将点进行属性扩展,设置好报警部分的上下限等参数即可,查看报警时需要打开AlarmService,并选择不同的视图或者在站点的Alarm中查看。

5) 设置历史和实时曲线时需要使用History容器,确定需要添加历史的点,使用history调色板中NumericCov,BooleanCov等控件将点进行属性的扩展,设置好参数,在HistoryService中对历史进行启用,然后就可以在站点的History中通过不同视图查看各个历史点的曲线了。

2.2.2 数据通信

Niagara开发平台可以利用不同的驱动程序将不同的通信协议进行融合,本系统使用的IO?28P支持Modbus协议和Bacnet协议,需要传输的I/O数据如表1所示。

本文尝试了使用BACnet IP和ModbusRTU两种方式进行数据通信,使用BACnet IP集成时,需要使用网线将JACE的第一个以太网端口和电脑连接,JACE的第二个以太网端口和IO?28P连接,将电脑的IP地址和JACE端口1设置到同一网段,JACE端口2的IP地址和IO?28P设置到同一网段,可以使用Ping指令检测一下。在软件开发平台端需要将BACnetNetwork添加到站点的Drivers中,并设置ObjectId,NetworkNumber,NetworkAdapter和IP Address,通过“Discover”按钮查询网络上所有的Bacnet设备并添加到本地数据库,接下来就是在新添的Bacnet设备中搜索可用的点,将表1中的点添加到本地数据库,作为代理点和逻辑视图中的点进行关联。使用ModbusRTU方式集成时,需要将JACE和IO?28P通过RS 485连接起来,在软件开发平台端将ModbusAsyncNetwork添加到站点的Drivers中,通过新建Modbus设备并根据查询网页中的设备信息配置PortConfig中的COM口、比特率、检验位、停止位,COM口根据IO?28P中ID设置跳线决定,Modbus设备添加后,需要新建点和设备寄存器中的数据进行关联,关联的关键在于查询不同类型的寄存器地址表,需要注意的是,新建代理点时要设置好数据类型和状态类型,区分是只读还是可读可写的。

2.2.3 界面设计

为了对水箱的运行情况进行实时监控,设计了水箱液位温度控制系统界面,如图4所示。在该界面中可以清晰地看到水箱运行参数,包括加热水箱温度、加热水箱箱底压力、加热水箱液位,液位上下限和水泵的运行状态也会表现在界面上。此外,系统的运行、复位以及模式和水温的设定都是从界面得到的。本系统具有常规的历史、实时数据曲线和报警画面,同时支持Web访问,可以轻松通过常用浏览器实时监测水箱温度液位控制系统的运行状况。

3 结 论

本系统基于Tridium公司的Niagara开发平台进行设计开发,这个统一、具有丰富功能的开放式平台可以简化开发过程,降低开发成本,该平台基于可视化图形编程,程序开发简单、功能强大、界面美观,对现场设备兼容性强,工业控制网络融合性高,大大提高了系统中各部分运行的可靠性和智能性。开发过程经过设备硬线连接、逻辑设计、界面设计和数据通信集成出一套过程控制实训装置,硬件部分采用标准化、模块化结构,具有系统布局灵活的特点,可以实现系统集成与应用。软件部分将原PLC控制技术进行替换,使用图形化编程环境,告别了梯形图环境,依靠强大的开发库可以轻松实现逻辑编程和界面设计,提高了系统开发效率。

实验测试表明,水箱温度和液位控制过程运行可靠、准确,可以在不同工况下实时监控设备运行参数。该水箱温度和液位控制系统可以根据教学内容自行配置相关模块,开发相应实验实训项目,实现系统功能的多样化。

参考文献

[1] 慕延华,华臻,林忠海.过程控制系统[M].北京:清华大学出版社,2018.

[2] 李军,周永言,刘哲,等.在工业过程控制领域:基础控制技术的进展与展望 [EB/OL]. [2019?05?07]. https://doi.org/10.16383/j.aas.c180820.

[3] 杨斌.PLC控制系统的可靠性设计[J].电子技术与软件工程,2017(10):135.

[4] 柴天佑.工业过程控制系统研究现状与发展方向[J].中国科学(信息科学),2016,46(8):1003?1015.

[5] 周世辉.Niagara在暖通机房群控的应用[J].中国仪器仪表,2017(9):50?54.

[6] 蔡杰杰,王亚刚,沈进.基于Niagara平台的太阳能热水器智能控制系统[J].電子科技,2015,28(11):110?112.

[7] 田浩,李丽萍,袁小平.一个基于Niagara平台的暖通空调自控演示实验系统[J].高校实验室工作研究,2014(2):38?40.

[8] 肖进.基于Niagara的建筑智能化系统集成的设计与开发[D].济南:山东大学,2011.

[9] 戴文婷,王亚刚,蔡杰杰.基于物联网技术的LED灯光智能控制系统设计[J].电子科技,2016,29(3):93?96.

[10] 廖神海.基于Niagara物联网技术的空调实验台监控系统研发[D].天津:天津大学,2014.

[11] 唐觉民.基于Niagara AX构建楼宇设施管理平台的探讨[J].智能建筑与城市信息,2012(7):62?67.

[12] 王渭渔,周晓霞.基于Niagara软件平台的能效管理系统在制药行业的应用[J].电气时代,2012(4):107?109.