某化工企业聚合工艺的安全控制改造

金丹霞

(上海建科检验有限公司,上海201108)

化工行业因其工艺、物料的特殊性,存在火灾爆炸、有毒有害、腐蚀等多种危险因素,故应投入采取更严格及更先进的安全控制措施。近些年,自动化的安全控制措施,在化工行业的运用范围也越来越广。在工艺设计上达到本质安全是理想状态,很难达到,但后续为工艺系统配置一定的报警系统、工艺控制系统,甚至独立的安全仪表系统,都能有效实时监测生产过程中的关键参数,面对突然故障时,操作人员可及时采集数据,根据系统数据作出分析调整、反馈及处理,预防事故发生。

1 项目背景

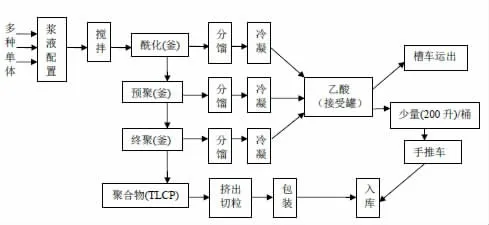

某企业主要从事热致性液晶高分子材料,在该产品生产过程中产生副产品-- 乙酸【含量>80%】,属于危险化学品生产范畴。整个生产过程包括浆液配置、乙酰化反应、预聚、终聚4 个步骤。具体工艺流程如下图1 所示:

图1 生产工艺流程图

浆液配置:按工艺配方,将固体原料通过固体料仓加至打浆釜,液体原料由输送泵输送到计量罐,通过计量罐计量后加入打浆釜,进行常温常压下的浆液配置。酰化:配置釜中的物料通过位差转移至乙酰化釜中进行乙酰化反应,该反应为一定温度下的常压反应(通过副产乙酸量确定反应终点)。预聚:乙酰化完成后的酰化物用氮气压到预聚釜进行预聚合反应,为一定温度下的常压操作(通过副产品乙酸量确定反应终点)。酰化及预聚过程皆通过副产品乙酸的量来确定反应终点,采用反应釜内盘管和夹层导热油循环加热,反应生成的副产物乙酸经分馏冷凝后至乙酸接受罐。终聚:预聚合完成后的物料用氮气压到终聚釜,搅拌进行终聚合反应。反应为一定温度,先常压操作,反应时间3.5h,然后用蒸气喷射泵抽真空至一定压力,通过副产乙酸量、温度等确定反应终点,采用反应釜夹层联苯- 联苯醚导热油循环加热,反应生成的副产物乙酸一部分经分离冷凝器后至乙酸接受罐,另一部分(极少)经真空系统排出。

2 危险性分析及其安全控制要求

2.1 工艺过程的危险性分析

该生产工艺过程中存在的主要危险性如下:

2.1.1 反应过程涉及易燃易爆物料,在生产过程中一旦发生物料泄漏,遇明火等点火源可引起火灾;其蒸汽密度比空气大,能在低处扩散到较远的地方,遇明火会引着回燃,且蒸气向周围扩散,和空气混合形成爆炸性混合气体,再遇明火等点火源可引起火灾爆炸事故。

2.1.2 聚合反应是一个放热的过程,如果热量不及时导出,会发生“暴聚”现象,从而使得反应失去控制,引发爆炸事故。

2.1.3 聚合物分子量高,黏度比较大,反应热还不容易导出,若停水、停电、搅拌故障等突发情况发生时,易产生挂壁和堵塞,从而形成局部过热或反应釜飞温,发生爆炸。

2.1.4 聚合反应结束,设备内除聚合体外,可能还存在未反应完的单体、溶剂等易燃易爆物,若处理不当,会引发危害。

2.1.5 虽然乙酰化反应不属于危险化工工艺。但是反应过程中涉及温度、压力、物料加入量等不确定因素,如果没有有效的控制,由于物料添加错误、压力温度的速控制过高等原因,可能引起反应加剧反应釜温度压力升高,造成容器爆炸事故。

2.1.6 本项目使用导热油作为热媒介质,导热油管道或设备发生泄漏后会流淌,遇点火源会引发火灾事故。导热油的质量不符合要求,可能会发生导热油管道堵塞引起火灾事故。

2.2 聚合工艺的安全控制要求

根据安监总管三【2009】116 号《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》中对于聚合工艺提出的安全控制如下:

2.2.1 针对生产过程中的重点工艺参数进行监控,包括反应釜内温度、压力、搅拌速率、料仓静电、可燃气体的监控,若涉及引发剂或冷却水,则需要对其流量也进行监控。

2.2.2 在安全控制方面需要考虑:是否设有反应釜温度和压力的报警和联锁、可燃和有毒气体检测报警装置、搅拌的稳定控制及联锁、工艺系统是否设置紧急冷却系统、是否设料仓静电消除、可燃气体置换系统、是否设置紧急切断系统或紧急加入反应终止剂系统等;若为高压聚合反应釜则应设防爆墙和泄爆面。

2.2.3 建议宜采用的控制方式包括将聚合反应釜的温度、压力与釜内搅拌电流、聚合单体流量、引发剂加入量、聚合反应釜夹套冷却水进水阀形成联锁关系;当反应超温、搅拌或冷却失效时,能紧急加入终止剂;设紧急停车系统;设安全泄放系统。

3 安全控制现状分析

企业涉及的聚合工艺属于有一定温度的常压反应。生产过程采用DCS 控制系统,根据工艺要求,对生产过程中的温度、压力等参数进行监控报警,但未设置联锁切断。搅拌由变频器控制,系统有氮气保护,不涉及引发剂,配有冷却水系统。主要原料储存于储罐中,通过管道输送,实现自动加料。原料储罐设有2 套液位计,但信号并未接入DCS系统进行监控及联锁,且储罐进料管道处未设紧急切断阀。现场有可燃气体报警探头,并配有声光报警,但信号未接入DCS系统中。

4 安全控制优化改造

比对安监总管三〔2009〕116 号《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》中聚合反应的安全控制要求以及该企业现有的状态,对该聚合工艺的安全控制进行的相应的优化改造。

4.1 安全控制方案优化

首先应将重点监控的工艺参数如反应釜温度、压力、储罐的液位等信号接入DCS 系统,且形成安全联锁及紧急切断的功能。由于该反应过程为常压,故选择温度作为第一层次安全联锁、紧急切断的工艺参数,同时考虑到聚合反应本身就是放热过程,仅仅控制温度,可能达不到最终切断的效果,故在对温度进行监控、联锁切断的基础上,应再设一个层次的自动化安全联锁,对聚合反应能进行最终的紧急切断。而可供选择的紧急切断方式也有多种:如增设安全泄放系统、加入反应终止剂、增设紧急停车系统等。考虑到改造的易操作性,最终选用加入反应终止剂作为该工艺的紧急切断措施。

4.2 安全控制改造

a.聚合反应过程的自动化安全联锁改造。选择温度作为第一层次紧急联锁切断的工艺参数,设定多个温度限值。若反应釜温度达到高限,系统设置切断热媒加热开关(反应釜旁的紧急切断开关),并联锁切断热媒管路(停止导热油炉运行);若温度继续上升且超过设定温度高限,则联锁气动阀加入终止剂。在原有设备基础上,选择增设终止剂系统作为工艺最终的紧急切断措施。在原有反应釜的预留手动阀上部加装气动控制阀门,将其与反应釜内物料温度联锁,上方连接料斗并接入氮气管道。在紧急情况下,料斗中盛放终止剂且料斗连有氮气,当反应釜内温超过限定值即打开该气动阀,氮气即将终止剂压入反应釜。同时联锁原有的冷却水系统,进行紧急切断。

b. 原料储罐的自动化安全联锁改造针对其原料罐的自动控制也做了进一步的改造,将原有压力式液位计信号远传接入DCS 系统,并在储罐进料管道处增设紧急切断阀。在系统中设置相关联锁,使得在紧急状态下,储罐高液位报警能联锁切断进料管道切断阀;低液位报警能联锁停止出料泵。

c. 其他部分的安全控制改造。将可燃气体报警监控传输进入DCS 监控系统,使得中控室也有报警信号,更利于提醒操作人员。将所有信息提供接入UPS,使得在停电情况下,DCS 控制系统及相关设备能正常供电。

5 结论

经过本次安全控制方案优化改造后,该企业生产过程的自动化程度进一步提升。紧急情况下,生产可以做到自动的安全联锁切断。减少人为失误,更是有效降低生产危险性,减少事故发生,提高生产的本质安全。