RV 减速器的寿命计算与加速寿命试验

张跃明,冀永虎,纪姝婷,赵 飞

(北京工业大学机械工程与应用电子技术学院,北京 100124)

1 引言

RV(Rotate Vector)减速器是工业机器人关节处的核心部件,是一种用于高精密控制的新型传动机构[1]。由于此类型减速器传动时为多齿数同时啮合,除了高传动比、高精度、高传动效率的优点外,还具有体型小、质量轻、刚性高、耐过载的特性[2]。因此,RV减速器在产业用机械手、精密机床、装配装置、搬运装置等领域有着广泛的应用[3-4]。

近年来,RV 减速器的设计与综合性能研究工作一直在进行.日本的Nabtesco 公司在RV 减速器的性能改善和设计研究方面投入大量人力物力,一直处于该领域的世界领导地位,其占到全球市场份额的80%以上[5-6]。文献[7]在前人的基础上,就RV 减速器的综合性能研究得出许多重要结论。但在RV 减速器寿命研究方面还有很大的欠缺,没有做出相关针对性的研究工作。

在减速器的寿命研究方面,对于传统的直齿圆柱齿轮减速器、蜗轮蜗杆传动减速器等寿命的研究已然相当完善[8]。然而,对于用在机器人及精密机床上的RV 减速器,由于其结构复杂、精度高等特点,致使在研究其寿命问题上存在很大的困难。

综上所述,RV 减速器发展日趋成熟,然而在其寿命相关的研究方面尚显不足,RV 减速器寿命是影响其可靠性的关键因素,目前却没有行之有效的计算和检测方法。从寿命计算原理入手,以影响RV 减速器寿命的关键性零件—滚针轴承的寿命计算为依据,结合相关理论基础,推导出其寿命计算公式。并实例计算了一款RV-40E-121 型减速器的额定寿命。然后,设计了一种测试其可靠性的加速寿命试验平台,通过近700 小时的加速试验验证了一款RV 减速器的寿命。

2 RV 减速器寿命的理论分析

2.1 寿命计算基础

由S-N 疲劳理论可知,RV 减速器中的各个部件在其运转过程中所承载的负荷均不是恒定的,但由于它们本身的材料疲劳特性所致,其所受应力与寿命次数存有一定的关系[9]。S-N 疲劳曲线,如图1 所示。

图1 S-N 疲劳曲线Fig.1 S-N Fatigue Curve

由图1 可看出,构件所受应力σ 与其转动次数N 存在一定幂指数关系,即随着构件应力的减小达到其本身寿命极限的运转次数增大。且当应力值减小到一定程度(即σHlim)时,构件的转动次数达到一个恒定值(即N0)。则有:

因为构件应力σ 与其受力F、转矩T 有着正比关系,则有:

针对变化的负载,应有如下关系:

由此分析可知,在RV 减速器运转过程中,其所受到的外界负载的大小与相应的转动次数成一定的幂指数关系。

由Miner 理论可知:RV 减速器在运转的过程中,因受本身材料疲劳特性的制约,其达到寿命极限之前所吸收的总能量是恒定的[10]。设 RV 减速器所受到的变应力是:σ1,σ2,σ3,…,σn相对应的旋转次数是每次转动产生的能量为 w1,w2,w3,…,wn那么达到其寿命极限的总能量W 为:

当RV 减速器运转达到寿命极限时,设每次负载所对应的转动总次数分别为:N1,N2,N3,…,Nn则有:

当选取σ0为额定负载应力时,则与之相应的额定转动次数为N0,由Miner 理论可得:

那么,设RV 减速器额定负载为F0,额定转矩为T0,则额定转动次数N0与负载F 或转矩T 之间的关系有:

2.2 RV 减速器寿命的基本公式

RV 减速器总循环次数N 与转动时间t(额定转动时间t0)、转速n(额定转速n0)之间的关系为:N=nt (11)

将此公式带入式(10),可得其额定寿命时间:

若RV 减速器在其运转过程中所受到的转矩Ti恒定不变,则转矩Ti所对应的RV 减速器的寿命时间ti为:

此为RV 减速器寿命计算基本公式,其中p 为待定常数。

2.3 RV 减速器运转条件系数优化

由以上推导过程得出了式(13)RV 减速器寿命计算的基本公式,但在实际应用过程中,由于RV 减速器本身非常精密受外界环境条件影响较大,故对其实际应用的公式需要引进优化参数。但目前在这一方面还没有相关研究,故参考了相关轴承的运转条件系数,见文献[11]。

影响RV 减速器寿命的运转条件有整机润滑、载荷分布和温度和轴的刚度、载荷类型及热梯度等的作用。当润滑能够减小摩擦副中的摩擦和磨损,同时将减速器中的摩擦热量带走,此时摩擦副中的润滑膜厚度等于或略大于表面复合粗糙度,运转条件系数可选为α=1;而实际运行条件如下时:

①RV 减速器运转速度较慢(<10r/min);

②工作温度下润滑剂的运动粘度过低,球轴承<13mm2/s,滚子轴承<20mm2/s;

③RV 减速器表面温度较高(>40℃)。

运转条件系数可选为α=0.9,那么修正后的RV 减速器寿命公式为:

其中,α 根据实际运行条件取值0.9 或1。

3 滚针轴承在RV 减速器寿命计算中的应用

在RV 减速器中使用的轴承主要包括3 类:角接触球轴承、圆锥滚子轴承、滚针轴承。由对这3 种轴承的受力分析和试验损坏程度可知,以曲柄轴上的圆锥滚子轴承和滚针轴承对整机性能影响更大[12]。其中,滚针轴承更是影响RV 减速器整机寿命的最为关键性因素,滚针轴承在曲柄轴上的安装位置,如图2 所示。

由图2 可知,滚针轴承在曲柄轴上是成对使用的,其介于圆锥滚子轴承的内侧安装。曲柄轴上的滚针轴承均是采用非国家标准型号,且尺寸较小、难加工、易损坏。所以,在计算RV 减速器寿命时可以以此轴承的寿命计算作为依据。经查阅国际标准ISO281,选用滚针轴承的额定动载荷计算公式为:

式中:bm—圆柱滚子轴承、圆锥滚子轴承取1.1;fm—查表,由轴承的节圆直径决定;i—轴承中球或滚子的列数;α—轴承的公称接触角;Lwe—滚针的有效长度;Dwe—滚针的直径;Z—轴承中的滚针个数。

由对摆线轮轴承孔的受力分析[13],根据作用力与反作用力,可得滚针轴承所受径向力为:

式中:Fr—滚针轴承所受径向力;M—RV 减速器20E、40E 取值为4,80E 及以上取值为 6;Tm—RV 减速器的输出转矩;R—摆线轮中心孔至轴承孔的中心距。

曲柄轴上滚针轴承的寿命时间为:

式中:Lh—滚针轴承寿命;Cr—轴承额定动载荷;n′—轴承的转速。

联立式(16)、式(17)可得:

式中:L10h—可靠性为90%的滚针轴承寿命;Cr—轴承额定动载荷;n—RV 减速器的转速。

对于温度、润滑污染度等条件的影响,这里不给予考虑。且在计算整机寿命时要考虑到RV 减速器的传动效率以及两级传动比。由上可知,RV 减速器整机寿命受到来自滚针轴承的最大限制,故式(14)中 p 值取为10/3,联立式(15)~式(18)确定额定转动时间t0,可得RV 减速器寿命计算公式为:

式中:Lh—可靠性为90%的RV 减速器寿命时间;K0—RV 减速器额定寿命,可取值6000;N0—额定输出转速;T0—额定输出转矩;Na—平均输出转速;Ta—平均输出转矩;α—运行条件系数,取值0.9 或1。

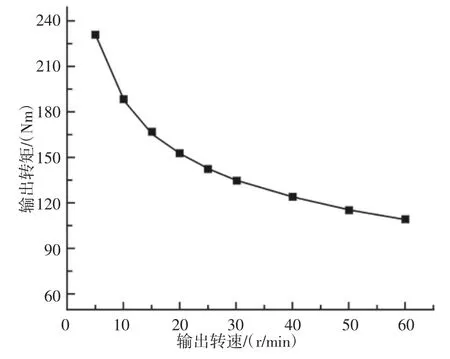

其中,在额定寿命下输出转速Na与输出转矩Ta之间的关系(以RV-20E 型减速器为例),如图3 所示。由图3 可知,在RV 减速器额定寿命确定的情况下,其输出转速与输出转矩成一定的反比关系。所以,在保证RV 减速器满足使用寿命的前提下,应确保其输出转速与转矩不能同时过大。

图3 输出转速与输出转矩的关系(RV-20E)Fig.3 The Relationship Between the Output Speed and the Output Torque(RV-20E)

4 RV 减速器额定寿命实例计算

以RV-40E-121 型减速器为例,不考虑运转过程中温度、润滑污染等不可控环境条件的影响,计算其理论额定寿命,已知其相关参数,如表1 所示。

表1 RV-40E-121 型减速器相关参数Tab.1 RV-40E-121 Type Reducer Related Parameters

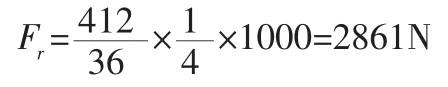

①经三坐标测量,RV-40E 型减速器的摆线轮中心孔至其上轴承孔的中心距:R=36mm。外部负载转矩:T=412Nm,将其带入式(15)则可得,摆线轮轴承孔所受径向力为:

由作用力与反作用力定理可知,外负载作用于滚针轴承上的力为2861N。

②经游标卡尺、外径千分尺测量,RV-40E 型减速器用滚针轴承的相关尺寸,如表2 所示。

表2 滚针轴承相关测量尺寸Tab.2 Needle Roller Bearings Related Measurement Dimensions

将表2 中的测量参数带入式(15)中可得,滚针轴承的额定动载荷为:

③经对RV 减速器传动比计算可知,轴承转速与减速器转速之比为40:1,且按照Nabtesco 公司给定的RV 减速器额定表计算得出其传动效率为0.75,如表3 所示。

表3 传动效率计算结果Tab.3 Calculation Results of Transmission Efficiency

那么由式(18)计算可得,其额定寿命为:

此寿命计算结果与Nabtesco 公司给定的6000 小时的额定寿命相差不到14%(这里没有考虑温度,润滑污染等影响因子)。

在RV 减速器实际运转过程中,影响其使用寿命的因素很多,如负载转矩、转速、温度、润滑污染等。由于温度、润滑污染等因素相对不易控制,且不属于关键性因素,故在此不作分析。

5 RV 减速器的加速寿命试验

由于RV 减速器使用寿命较长,采用机上试验的方法来验证其寿命具有耗时长、成本高等缺点,所以设计了一种加速寿命试验平台用以高效率、低成本的完成对RV 减速器的寿命检测试验。

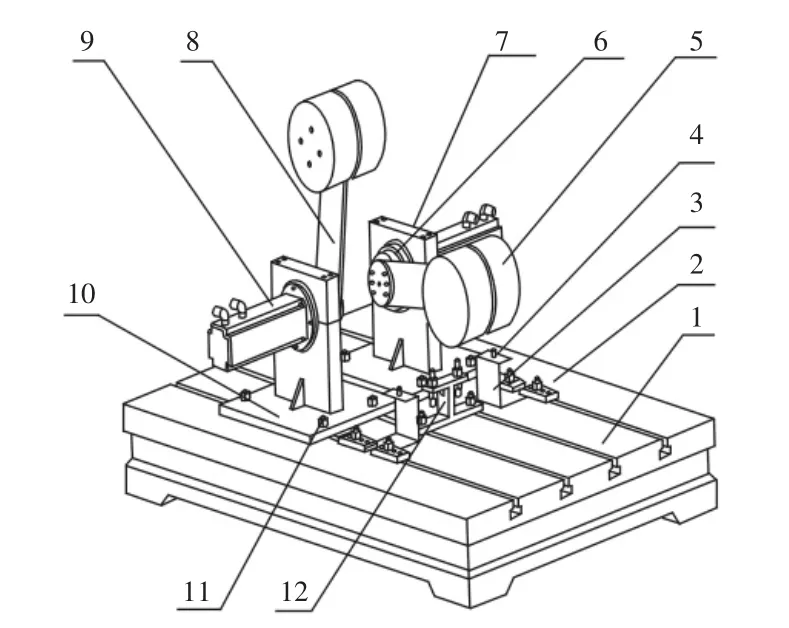

本RV 减速器加速寿命试验主要包括:T 型槽平台、专用支撑夹具、伺服电机、高精度位移传感器、温度传感器、控制模块、数据处理模块等。试验平台具体机械结构,如图4 所示。RV 减速器加速寿命试验,如图5 所示。

图4 试验平台机械机构Fig.4 Mechanical Mechanism of Test Platform

图5 RV 减速器加速寿命试验平台Fig.5 RV Reducer Accelerated Life Test Platform

试验以一款RV-20E-121 型减速器为对象,该型RV 减速器要求起停时的允许转矩为412Nm,最大允许弯矩为882Nm,如图5 所示。由于考虑到本型号电机的角加速度与功率,经计算,此型号RV 减速器在该条件下的最大负载值可为65kg(臂长500mm),转速为15r/min。计算条件:额定寿命6000h、额定转矩167Nm、额定转速15r/min、实际转矩318.5Nm、实际转速15r/min。运行条件:各轴承受试验外界条件所限润滑运行不佳,RV 减速器表面温度大于40℃,故取运行条件系数α 为0.9,由式(19)可得:

由此可知,试验运行时间约为628h。经安装调试完毕,试验开始运转。

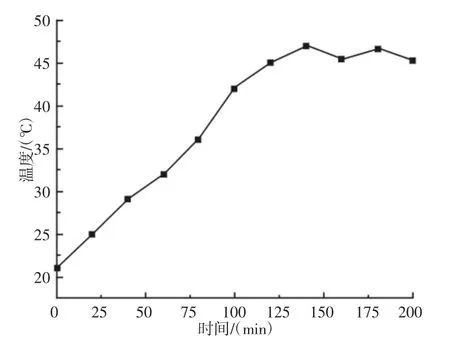

在RV 减速器运转过程中,其温度是处于变化状态的,通过温度的变化可以反应零件内部的磨损情况,所以对RV 减速器的温度监控是十分有必要的。通过安装在RV 减速器上的温度传感器实时检测其温度变化并做出相应的分析,如图6 所示。

图6 温度变化曲线Fig.6 Temperature Change Curve

由温度变化曲线分析,在试验运行开始时,RV 减速器温度为21℃左右,其为实验室温度所致。随时间推移至120min 左右,RV 减速器整体温升较快达到45℃,这是由于随着RV 减速器的持续运转,其内部润滑油(占总体积90%)的持续升温导致。随后温升非常缓慢,直至180min 左右,机器达到热稳定平衡状态,之后温度在46℃处上下浮动,RV 减速器保持正常运转。

数据采集模块:高精度位移传感器检测RV 减速器在运转过程中的实时位移精度,通过采集卡将数据采集送入电脑自编软件。其主界面包括:实时位置、检测位置、振动幅度、循环次数、实际电压、通道设置、数据查看、重复精度等。

试验数据分析:经过一段时间的运转,通过采集到的数据并绘制成曲线,可以发现RV 减速器精度损失随运转时间的变化规律,如图7 所示。

图7 RV 减速器精度损失曲线Fig.7 RV Reducer Accuracy Loss Curve

由图7 分析,RV 减速器在运转的前100h 内,由于减速器处于磨合状态其磨损比较严重,精度损失0.05mm,故精度曲线下降较快。在100h 至580h 阶段,RV 减速器运行稳定,精度损失约为0.03mm,处于正常磨损期,精度曲线较为平滑。在580h 后阶段,检测到其精度损失在一点骤降0.04mm 且没有弹性回归,且累计误差已超出RV 减速器规定的1arc.min 精度(数据可靠性的标定依据),说明其已经达到精度要求内的寿命极限。在之后的运转过程中,已经不能保证其重复定位精度。试验结果580h 比预期计算值628h 差了8%左右,较为符合。与Nabtesco 公司标定的RV 减速器6000 小时的额定寿命相比,本试验仅用了不到600h 的时间就验证了一台RV 减速器寿命。反映了加速寿命实验平台能够较为准确、快速的检测RV 减速器寿命。

6 结论

(1)以S-N 疲劳理论、Miner 理论为寿命分析基础,以影响RV 减速器寿命的关键性零件—滚针轴承的寿命计算为依据,结合相关理论分析,确定了RV 减速器整机寿命的计算公式。

(2)针对RV 减速器的额定寿命进行了实例计算。选用了一款RV-40E-121 型减速器计算其在额定负载、转矩下的寿命,结果与Nabtesco 公司标定的额定寿命相差不到14%,确定了RV 减速器额定寿命常数值K0可取为6000。

(3)设计了一种加速寿命试验平台,并选取一台RV-20E-121 型减速器为试验对象,进行了约700 小时的加速寿命试验验证了其寿命,与理论计算相比误差在8%左右。说明了加速寿命实验平台能够较为准确、快速的检测RV 减速器寿命。