浅谈工业生产中常用的几种结晶器

魏润涛,余 凡

(陕西煤业化工技术研究院有限责任公司华州分公司,陕西渭南 714000)

结晶是指溶质从溶液中析出的过程,可以从一定的饱和溶液中获得一定大小形状的晶体[1]。结晶器是结晶过程中必不可少的设备,广泛应用于电池行业、医药行业、污水处理行业和食品行业等。结晶器的种类有很多,不同的操作方式选用的结晶器也不尽相同。

本文主要阐述了连续型结晶和间歇型结晶的不同,重点介绍了目前工业生产中应用较为广泛的3类连续型结晶器,为盐类晶体生产时结晶设备的选取提供了参考,并对今后结晶器的发展进行了展望。

1 结晶机理概述

工业结晶就是一个复杂的相间质量和热量传递的过程,其推动力主要来源于多相体系在热力学上的非平衡特性,最大生产能力是由热力学相平衡的数据决定的。通过不断加热使溶液达到沸点,溶剂蒸发,溶液达到饱和甚至过饱和状态,再通过对溶液降温,降低溶质在溶剂中的溶解度,使溶质从溶液中析出产生晶核,晶核逐渐生长形成晶体。溶液降温结晶这一过程就需要在结晶器内完成。

2 结晶器概述

结晶器的种类有很多,按照溶液获得过饱和状态的方法可分为蒸发结晶器和冷却结晶器;按照循环液流动方式可分为母液循环结晶器和晶浆循环结晶器[2];按照操作方式的不同可分为间歇型结晶器和连续型结晶器。工业生产中常使用的结晶器有夹套结晶釜、OSLO结晶器(奥斯陆结晶器)、DTB结晶器(双套导流管挡板型结晶器)、DP结晶器(双推动器结晶器)和其他结晶器等。

2.1 间歇型结晶器

间歇型结晶器最常见的主要是夹套结晶釜,釜内装有搅拌器防止晶体沉积,也便于物料均匀混合;釜外壁一般采用夹套或者盘管,通冷媒对釜内物料进行降温。夹套结晶釜操作简单,设备投资少,但设备产能较小,占地面积大,不能实现连续性生产,且釜内壁容易结痂,底部易板结,为了不影响结晶釜的降温性能,每釜出料后需要对釜内结块物料进行冲洗,增加了母液的产生量。因此,大型工业化生产一般不选用。夹套结晶釜可根据物料性质的不同选用不同材质的釜体,常用的材质有碳钢内衬搪瓷、304不锈钢和316不锈钢等。夹套结晶釜结构示意图见图1。

图1 夹套结晶釜结构示意图

2.2 连续型结晶器

早在上世纪70年代,Randolph和Larson根据粒度衡算和晶粒密度的基本原理,通过研究产品的粒度分布和结晶器的实际参数和操作步骤,将其应用到工业结晶的实际生产过程中,最终新的结晶技术促进了连续结晶技术在工业生产中的发展[3]。连续型结晶与传统的间歇型结晶相比,具有较高的生产效率,可以无间歇地生产,降低产品质量的波动性,生产成本低,产品的颗粒大[4]。常用的连续型结晶器有OSLO结晶器、DTB结晶器和DP结晶器。

2.2.1 OSLO结晶器

OSLO结晶器是工业生产较常用的结晶器,结构如图2所示。OSLO结晶器内晶体流动呈非线性,从上至下晶体分布不均匀,使过饱和度产生的区域和晶体生长区域分别分布在结晶器2个部分,晶体在母液中悬浮流化,不断长大,将饱和溶液打入蒸发室,蒸发一部分溶剂,溶液变为过饱和溶液,经中心管流至育晶室,在育晶室与已产生的晶体接触,溶液中的过饱和溶质沉积在已有的悬浮晶体表面,使晶体长大。悬浮的颗粒在育晶室内进行水力分级,大颗粒逐渐沉积,经过底部的排放口排出颗粒均匀的晶体,小颗粒随母液进入循环管继续循环蒸发[5]。

图2 OSLO结晶器结构示意图

OSLO结晶器的优点是:(1)可以实现连续生产,生产效率较夹套结晶釜明显升高。(2)晶体在育晶室经过水力分级,得到的产品粒度均匀,且产品颗粒比间歇性生产得到的颗粒更大。(3)连续性操作,劳动强度低。王伟采用OSLO结晶器以硫铵废水为原料,生产的硫酸铵晶体粒度可到3 mm[6]。

OSLO结晶器的缺点是:(1)结晶器内部结构必须光滑,否则易出现局部结块,影响生产。(2)液位控制要求高。液位过高,真空冷却时易出现真空冷却系统堵塞并造成真空冷凝水中含有物料,严重影响冷凝水的品质;液位过低,循环泵会产生汽缚,影响设备运行。

2.2.2 DTB结晶器

DTB结晶器是一种典型的内循环式结晶器,结构如图3所示。与一般的结晶器相比较,循环效率比较高,被广泛用于连续结晶工艺,可用于蒸发结晶、真空冷却结晶和直接接触冷却法结晶等多种形式的结晶操作[7-9]。DTB结晶器底部装有淘析柱,可以通过在淘析柱底部加入母液进行淘洗,对晶体进行分级,使小颗粒重新回到结晶器内生长[10]。结晶器内部有导流筒和挡板,导流筒内有搅拌器。混合液在搅拌的推动力下,自下而上流动,再经导流筒与挡板之间的通道,折返至沉降区,大颗粒沉降,小颗粒随母液进入循环管继续循环,生成更大的颗粒。DTB结晶器因其内部循环均匀和产生的产品颗粒较大等优点,已被广泛用于医药、化工和食品等工业生产中。

图3 DTB结晶器结构示意图

Rudolf等人根据结晶过程机理,研究了DTB结晶器内适宜晶体的生长条件[11]。王朝乾等人以提溴母液为原料,采用DTB结晶器通过工艺探索,最终得到了颗粒较粗、纯度较高的氯化镁晶体[12]。付存然等人使用计算流体力学的方法,对DTB结晶器连续过程中的流场进行了仿真模拟,得出结论:结晶器的高度是晶体粒度控制的影响因素[13]。

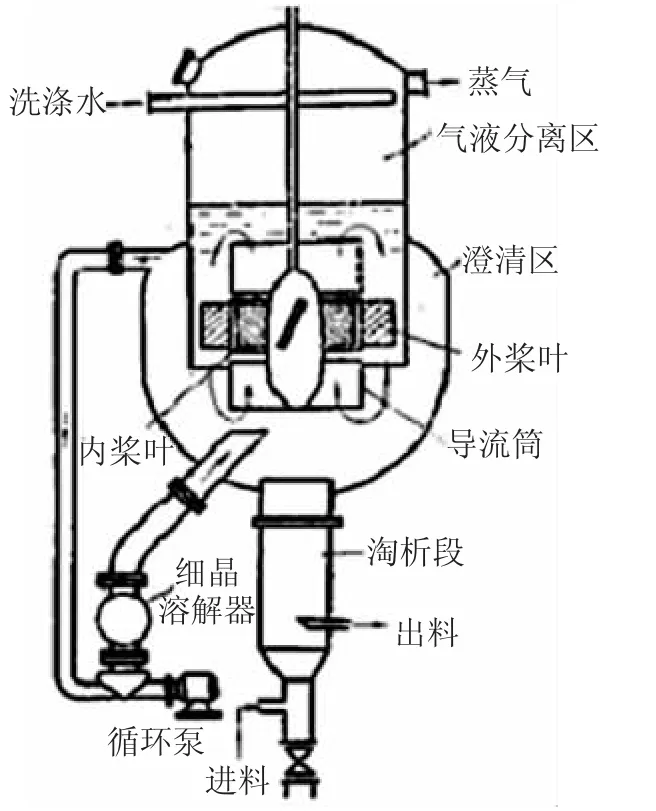

2.2.3 DP结晶器

DP结晶器是在DTB结晶器的基础上发展的新型结晶器,结构如图4所示。DTB结晶器只是在导流筒内安装螺旋桨,将悬浮液从下向上推,DP结晶器则是在导流筒外侧的环隙也设置了螺旋桨叶,它的安装方式与导流筒内的叶片相反,可将内导流筒与外导流筒间的循环液向下推送,当搅拌轴转动后,内外螺旋桨叶向不同的方向推送液体,使流体内外循环相结合。DP结晶器的外导流筒将育晶室分为澄清区和沉降区,外导流筒与育晶室之间为澄清区,此范围的流体基本不受搅拌影响,方便晶体的沉降,沉降区的大颗粒沉降,小颗粒随母液循环,实现晶体的筛选[14]。此种结晶器可在很大程度上降低二次成核速率,使晶体平均粒度增大。但DP结晶器内部结构较普通结晶器复杂,容易出现局部结块,并且螺旋桨的制作比较困难。

图4 DP结晶器结构示意图

颜常青等人将宝钢化工有限公司生产硫酸铵晶体的原有结晶器改造为DP结晶器,得到了粒度更大且均匀性优质产品,提升了原有设备的产能[15]。

2.2.4 其他结晶器

吴宗生结合OSLO结晶器和DTB结晶器的优点,设计出了双循环结晶器。该结晶器适合生产大颗粒盐,产品粒度分布较窄,不产生细小的盐粒,且可以根据需要在0.4~2.0 mm之间调节产品的粒度,最大直径可达4 mm以上[16]。双循环结晶器综合了OSLO结晶器和DTB结晶器的优点,克服了二者的不足[17],为大颗粒晶体的生产提供了新的方法。

万华等人在OSLO结晶器和DP结晶器的基础上进行了优化改造,发明了一种连续生产的真空冷却结晶器,结构如图5所示。该设备集冷却、结晶和沉降于一体,具有设备连续运行、运行周期长、工艺稳定、便于操作及可以满足生产不同粒度的结晶盐要求等特点[18]。

夏君君等人在传统的DTB或OSLO内部设置细晶消除循环换热装置,发明了可实现内部消晶、生产中可实现对产品粒度分布主动调控的连续细晶消除循环一体化结晶器,结构如图6所示[19]。

3 结论

图5 真空冷却结晶器结构示意图

图6 连续细晶消除循环一体化结晶器结构示意图

结晶在工业生产中占有重要的地位,尤其是化工和医药行业应用广泛。结晶器是结晶过程中的核心设备,选择合适的结晶器不仅能提高产品的质量,还能提高产能。但许多盐类晶体在实际生产中还存在局部结块和产品质量不稳定等特点,影响产品的质量和产量。如何在现有结晶器的基础上进行优化改造,实现产品质量的改善和产量的提高还需我们不断探索。