催化裂化装置反应温度对产品分布的影响①

江火生

(广东茂名天源石化有限公司,广东 茂名 525000)

茂名石化公司第三套催化裂化装置是由洛阳石化工程公司采用其开发的ROCC-Ⅳ型催化裂化技术设计而成的重油催化裂化装置。该装置设计规模为120万t/a,于1996年10月试运投产;2000年1月开始以处理加氢渣油为主,配炼少量蜡油及减渣;2001年大修扩能改造,处理能力达到140万t/a。主要产品有汽油、轻柴油、液化气等,副产少量油浆,不生产重柴油[1]。

该装置从2015年5月31日至6月25日进行反应温度控制的优化工作,目的是通过改变反应温度,收集不同温度下的试验数据,得出最佳的控制指标,达到提高汽油辛烷值的目的。

1 试验方案

(1)原料:加氢蜡油、加氢渣油、减压渣油。(2)在优化期间新鲜进料控制在175~180 t/h,在反应器和再生器系统不超温的前提下,尽可能提高掺渣量。(3)控制催化剂补充量1.0~1.2 kg/t,须均匀加入,确保催化剂活性大于63%。(4)保持外取热器产汽不小于35 t/h。(5)反应温度按525,528,530 ℃三个温度点进行控制。第一阶段:5月31日至6月2日反应温度控制为525 ℃;第二阶段:6月3日至6月14日反应温度控制为528 ℃;第三阶段:6月15日至6月18日反应温度控制为530 ℃。

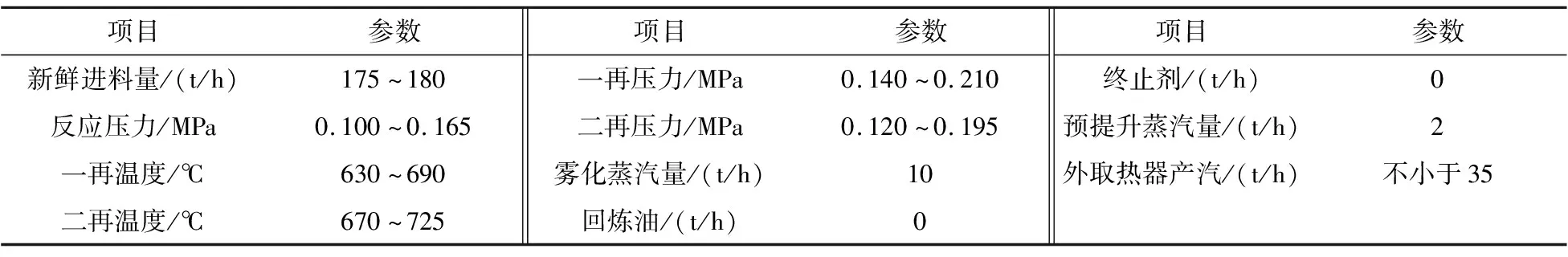

表1 主要操作参数

2 试验数据与分析

2.1 混合原料性质

混合原料性质的数据见表2。由表2可知整个试验期间原料性质平稳,残炭质量分数4.2%~5.5%,密度924~934 kg/m3,饱和烃质量分数60%~67%,50%馏出温度483~524 ℃,538 ℃馏出量55~63 mL。混合原料残碳含量较低(质量分数不大于5.5%),饱和烃含量高(质量分数不低于60%),是理想的催化裂化原料。

表2 混合原料数据

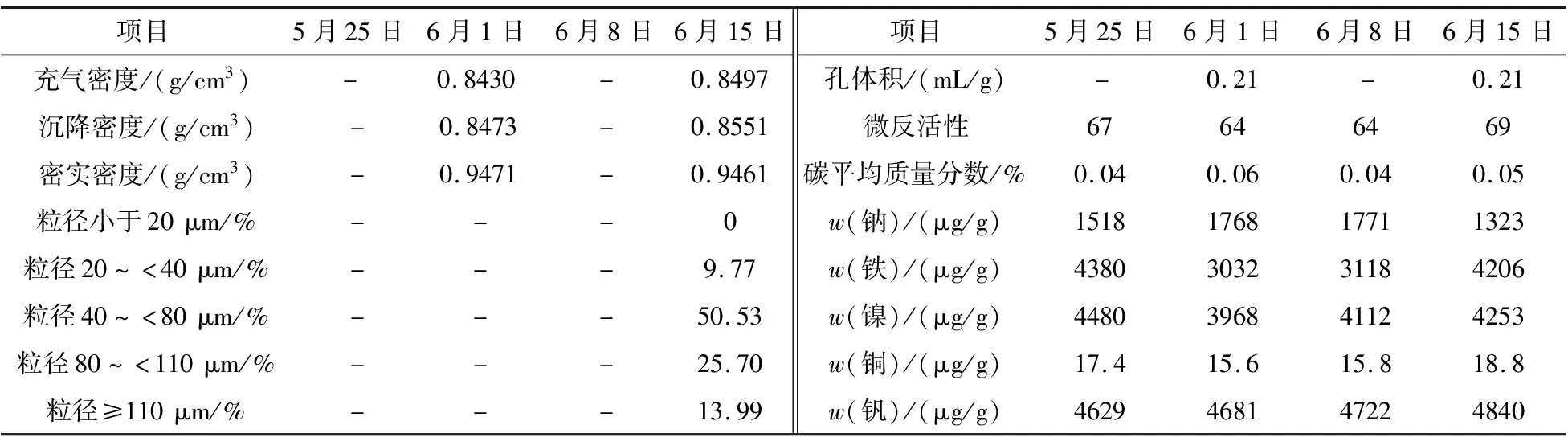

2.2 平衡剂性质

平衡剂性质分析数据见表3。为了增强数据的可对比性,通过调整新鲜剂的日加注量,稳定控制平衡剂的活性不低于63%,并以此为基础,考察不同反应温度下产品的性质和分布的变化。从表3数据来看,试验期间平衡剂的活性均不低于64%,考察数据具有较高的可对比性[2-4]。

表3 平衡剂分析数据

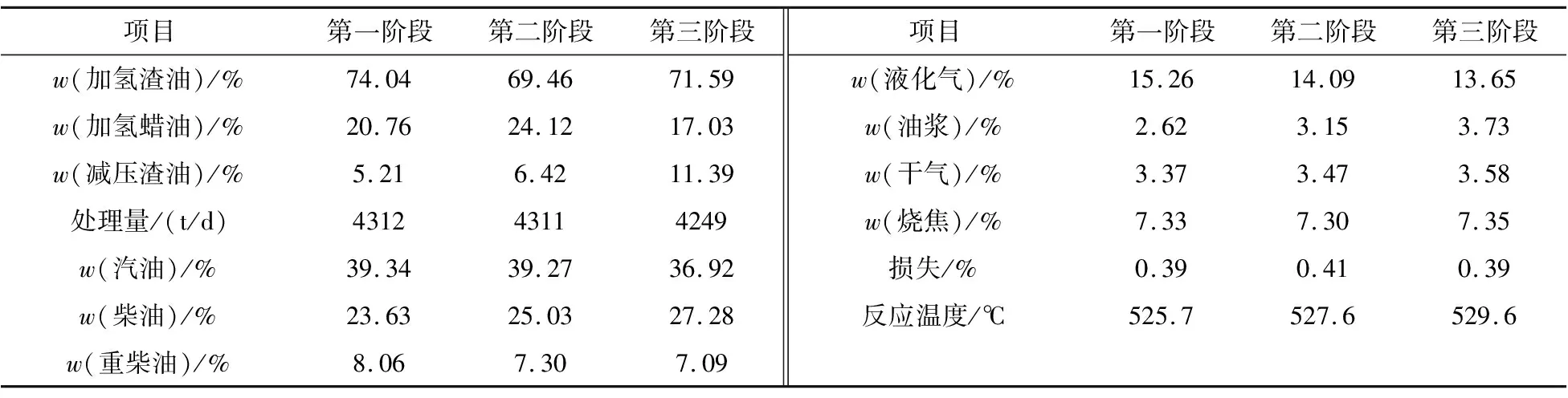

2.3 物料平衡

由表2可知,试验期间原料比例控制比较平稳,第三阶段为了提高反应温度,适当提高了减渣配量。不同阶段的物料平衡数据见表4。

表4 不同阶段的物料平衡数据

在反应温度从525 ℃提升至528 ℃再到530 ℃的过程中,汽油、液化气收率依次下降,柴油、油浆、干气收率依次上升。尤其是在反应温度从528 ℃提升至530 ℃后,汽油收率下降了2.35%。由此可看出,在催化裂化过程中,存在一个过裂化点。当反应温度过高时,热裂化反应的比重明显增大,汽油产率显著下降,裂解气产率升高[5]。

2.4 产品性质

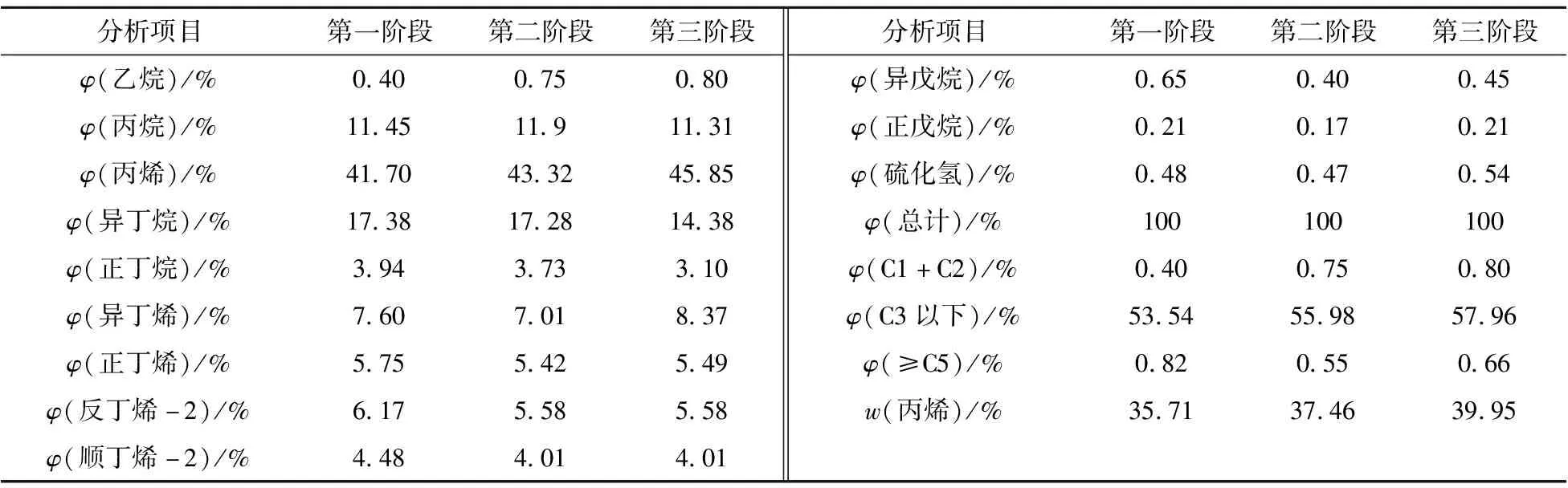

从表2数据分析可知,整个试验期间原料性质平稳,各项指标均符合催化裂化装置原料的要求。从表5数据来看,当反应温度从525 ℃提升至528 ℃再到530 ℃时,液化气中丙烯体积分数逐渐上升;而液化气中异丁烯的体积分数先下降,后上升;液化气中反丁烯-2和顺丁烯-2体积分数均先降低,后持平。分析其原因如下:

表5 不同温度下液化气组成成分变化

催化裂化过程中主要发生裂化反应、氢转移反应、异构化反应和芳构化反应,其中裂化反应和芳构化反应是吸热反应,而氢转移反应和异构化反应是放热反应[6,7]。所以随着反应温度的升高,有利于裂化反应的发生,丙烯的产率会逐步提高。丁烯是非稳定的二次产物,正、异丁烯间的异构反应有利于异丁烯生成,而氢转移反应不利于异丁烯保留。反应温度为525~528 ℃时,氢转移反应的比重大,异丁烯转化率较高,异丁烯含量下降。而在528 ℃到530 ℃的区间内,热裂化反应的比重大,抑制了氢转移反应的发生,异丁烯转化率较低,异丁烯含量增加,这就造成了异丁烯含量先减少后增加的现象。当反应温度达到528 ℃以后,反丁烯-2、顺丁烯-2的生成量和消耗量达到短期平衡。

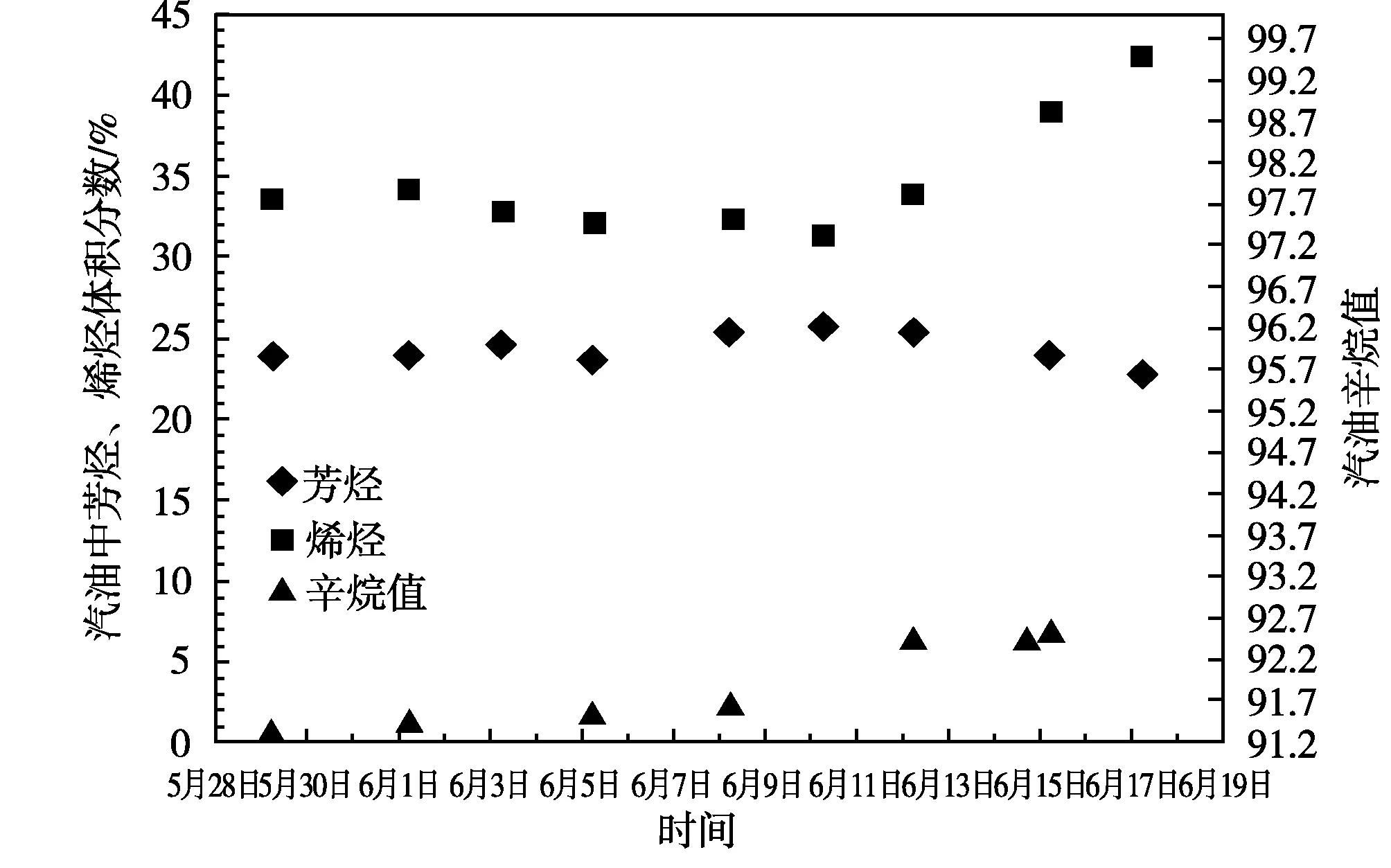

图1是5月28日到6月19日这段时间,不同反应温度对汽油中芳烃、烯烃体积分数以及辛烷值的影响。从图1可以看出,当反应温度从525 ℃提升至528 ℃再到530 ℃时,汽油中芳烃体积分数在第一、二阶段稍有增加,在第三阶段下降;烯烃体积分数先增后减,最后增加;汽油辛烷值逐渐上升。但反应温度从528 ℃升至530 ℃的过程中,汽油的辛烷值基本保持不变。分析其原因如下:

图1 温度对汽油成分以及辛烷值的影响

汽油中的烯烃和芳烃是辛烷值较高的组分。提高反应温度后,有利于裂化反应的发生,烯烃和芳烃的生成增加。同时,消耗烯烃的氢转移反应为放热反应,提高反应温度相当于抑制氢转移,因此提高了裂化反应与氢转移反应比,从而,汽油中烯烃的体积分数和辛烷值都有一定程度的上升。但是当反应温度达到某一平衡点后,芳烃的生成量不会随着温度的升高而增加,甚至有所减少。因此,超过平衡点后,汽油的辛烷值基本保持不变[8]。

3 结论

(1)随着反应温度的升高,汽油、液化气收率依次下降,柴油、油浆、干气收率依次上升。尤其当反应温度超过一定的值后,热裂化反应明显加强,汽油产率大幅下降,裂解气产率升高。

(2)随着反应温度的升高,液化气中丙烯含量逐渐上升;汽油中烯烃含量先增后减,最后逐渐上升,汽油辛烷值逐渐增大。

(3)反应温度从528 ℃升至530 ℃,汽油辛烷值有一定程度的增大,但变化并不明显,这主要是由于芳烃的产生趋于平衡甚至降低所致。

(4)随着反应温度的升高,液化气中异丁烯含量先下降,后上升;液化气中反丁烯-2含量、顺丁烯-2含量均先降低,后持平。

(5)根据“辛烷值桶”理论,汽油收率和汽油辛烷值两者相互依存,过度追求其中一者,必然会导致另一方相应下降。因此,需要控制合适的反应温度,才能兼顾两者。