高分子注浆堵水材料性能试验研究及工程应用

乔红军

(中铁第五勘察设计院集团有限公司 北京 102600)

0 引言

注浆作为一种土体改良措施,被广泛应用于工程建设当中,随着地铁建设加速,遇到不良地质越来越频繁,注浆加固在地铁建设中尤为常见。注浆效果受材料本身和施工工艺影响较大,其中影响最为明显的就是注浆材料[1]。

常见水泥注浆材料,价格低廉,来源非常广泛,缺点是粒径较大,对于空隙较小土体可注性较低[2-4]。随着超细水泥的研发应用,虽然可以解决可注性问题,但其凝结时间较长、结石体抗压强度较低、收缩性大,依然很难满足地下水流速较大情况下通过注浆止水加固达到土体稳定的要求[5-7]。相比而言,高分子注浆材料具有传统水泥类所不具备的特点:浆液与土体结合后抗压强度较高、浆液凝结耗时较短,可注性高,能实现快速止水效果[8]。

针对现场施工拟选用的一种新型的高分子材料采取室内试验研究方法,同时补充普通水泥类注浆材料作为对照组,分析对比两种材料的性能差异情况,并分析该材料的最优配比,以达到现场能够安全施工的要求。

1 实验材料

普通硅酸盐水泥;液态硅酸钠(水玻璃),试验选取35°Bé(波美度,表示溶液浓度的一种方法)、38°Bé、40°Bé 和45°Bé 4 种浓度的溶液与不同水灰比的水泥浆进行组合。高分子注浆材料:树脂和催化剂。树脂为淡黄色液体,密度约为1.21g/cm3,黏度为150mPa·s;催化剂为棕色液体,密度约为1.54g/cm3,黏度为350mPa·s。

2 试验方法

本试验中选取4 种水灰比组合:0.8:1、1:1、1.2:1 和1.4:1,水泥浆液与水玻璃以1:1 的比例混合。高分子材料试验中树脂和催化剂配比选取四种比例组合:0.5:1、1:1、1.5:1 和2:1。通过分析2 种注浆材料的凝结时间、流动度和结石体无侧限抗压强度3 项指标,从而选取最优注浆材料。

3 试验结果与分析

3.1 浆液凝结时间分析

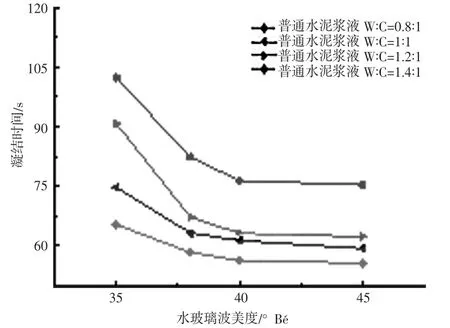

本次试验测定水泥浆液与高分子材料浆液的胶凝时间关系图见图1、图2。

图1 水泥浆液凝结时间曲线图

由图1 可以看出:水泥浆液凝结时间受水灰比及水玻璃溶液浓度影响较大。水泥浆液凝结时间与水灰比成正比,与水玻璃溶液浓度成反比。

由图2 可以看出:通过对比可以发现高分子材料的凝结时间在38s 左右,而水泥类双浆液在60~100s 之间,所以高分子材料凝结速度更快;且树脂和催化剂配比对凝结时间影响不大。

3.2 浆液流动性能分析

水泥浆液流动性受水灰比及水玻璃溶液浓度影响较大。水泥浆液流动度与水灰比成正比,与水玻溶液浓度成反比。水灰比越大、水玻璃浓度越小,则水泥浆液流动度越大。

高分子材料浆液的流动度在75mm 左右,而水泥类浆液在35~55mm 之间,可见高分子材料有更好的可注性;且树脂和催化剂配比对高分子浆液流动性基本无影响。

3.3 无侧限抗压强度分析

水泥试块和高分子材料试块按相关规范要求养护,分别测定7d、14d 和28d 两种材料试块的抗压强度。试验结果如表1、表2 所示:

由表1 可以看出:水泥浆试块强度与水玻璃溶液浓度成正比,与水灰比成反比,与养护时间成正比。

由表2 可以看出:当树脂和催化剂配比为1:1时,高分子浆液试块的抗压强度比其他配比要高。当催化剂的量逐渐增大时,高分子浆液试块逐渐变软,直至无法测出其强度。

通过对比表1、表2 数据,可知高分子材料试块强度是水泥材料的3~4 倍。

4 工程实践

现场试验选取在隧道的顶部环形布置2 排注浆管对土体进行注浆堵水。由于高分子材料浆液的快速凝结膨胀性,在注浆90s 左右可以明显看到渗水位置水量逐渐减小直至完全止水,并且在后续开挖过程中并未看到明显的渗水,不但起到了快速止水的作用,而且也提高了掌子面的周围土层的整体的稳定性,便于安全施工。

5 结语

(1) 室内试验研究表明所选用的高分子材料相较于水泥类浆液凝结时间快,流动性能更好,无侧限抗压强度更高。当树脂和催化剂配比为1:1时,高分子注浆材料的各项指标可以达到最佳。

(2) 现场工程实例表明高分子材料相较于传统的水泥类材料,具有反应快,止水迅速,高强度的特点,可以很好地满足地下工程中的止水和加固地层的要求,具有广泛的工程应用前景。

表2 高分子浆液试块抗压强度