减少城市轨道车辆车门防夹故障的安装调试工艺优化研究

梁卓南

(广州中车轨道交通装备有限公司,广东 广州 511400)

1 车门系统在城轨车辆磨合期故障率高的原因

城轨车辆每节客室车箱两侧一般分别设置4~5个供乘客上下的车门,每列6节编组的B型车共布置48套客室门,每列6节编组的A型车共布置客室门多达60套;车门作为列车的运动部件,开关门频率高,任何一扇客室门没有调试好都会导致列车出现防夹故障。因此,客室门系统的安装调试质量显得尤为重要。

2 安装调试环节的工艺方法优化

2.1 密封压条调整控制优化要点

通过密封压条修正两门立柱的扭曲度和车体门框的平面度,确保在满足淋雨试验通过的前提下,门页密封尺寸能尽量调整至正公差范围。

2.2 驱动支架安装调整控制优化要点

驱动支架安装是车门安装的基础,需用300 mm水平尺检测保证支架A面(见图1)充分水平,同时用两米水平尺调整3个驱动支架以保证3个支架A面在同一水平面(见图2)。避免驱动安装后出现光杆受扭的现象,导致车门开关阻力增大。在车辆运行极端工况下此类车门更容易产生防夹故障。

图1 驱动安装支架

图2 使用2 m水平尺检查驱动安装支架A面水平度

2.3 驱动安装控制优化要点

安装驱动机构时注意举升驱动机构安装面与3个支架安装面良好贴合,避免贴合不到位、紧固导致驱动扭曲。驱动安装完成后,需用专用60 mm短水平尺检查短导柱的水平度(见图3),保证短导柱充分水平。避免驱动机构内部光杆、丝杆受扭,出现开关门过程中阻力增大,从而产生车门防夹故障。严重的驱动短导柱不水平现象甚至会引发直线轴承受力不均匀、短导柱光杆偏磨的问题。

图3 使用60 mm短水平尺检查短导柱的水平度

2.4 车体承受不同载荷工况下对车门安装调试的影响及车门调试控制优化要点

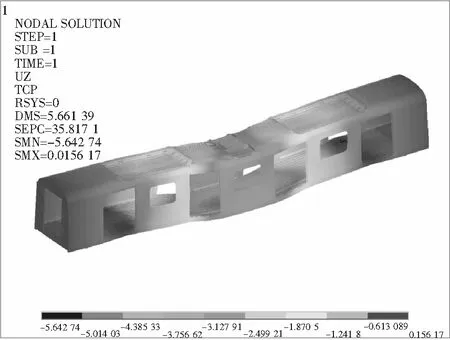

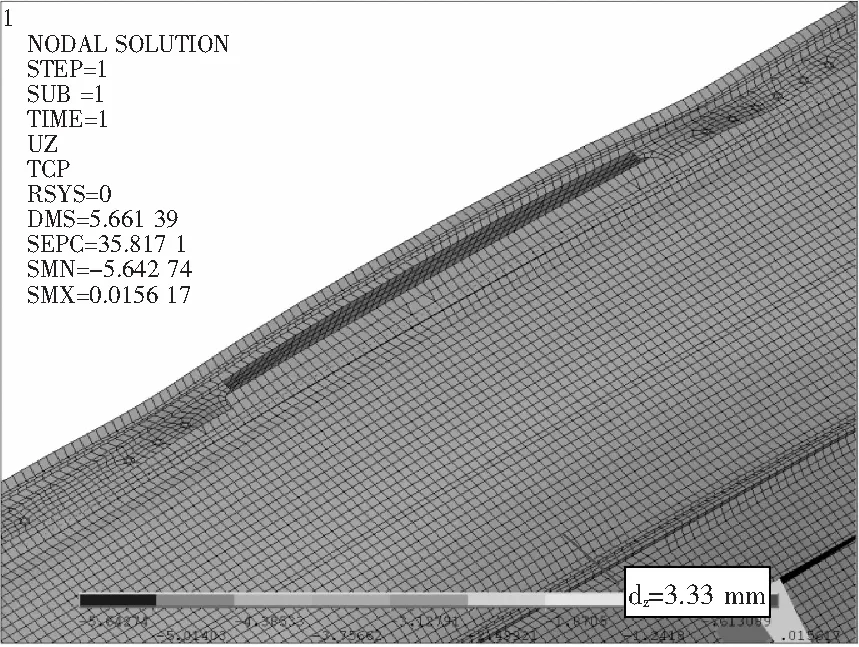

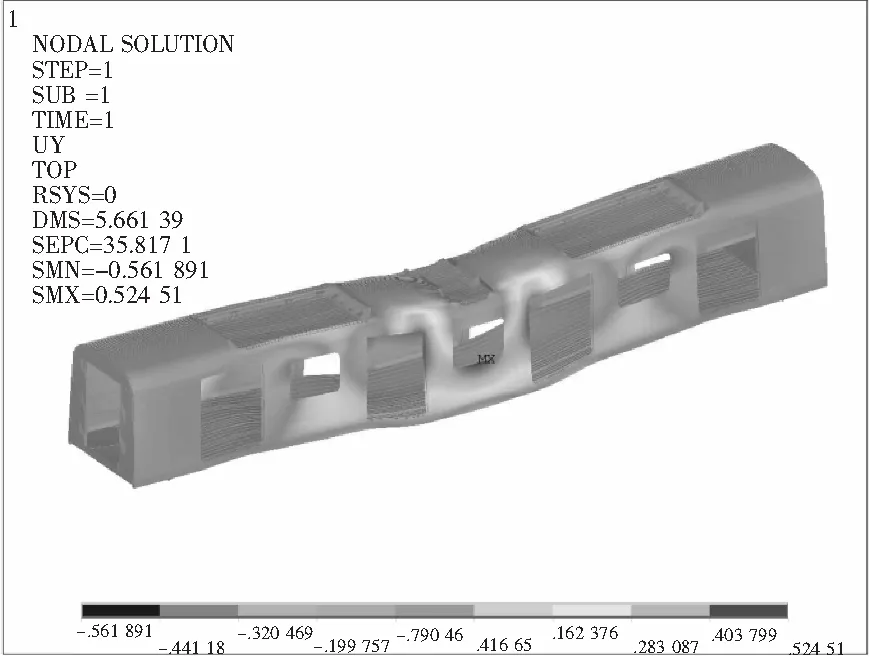

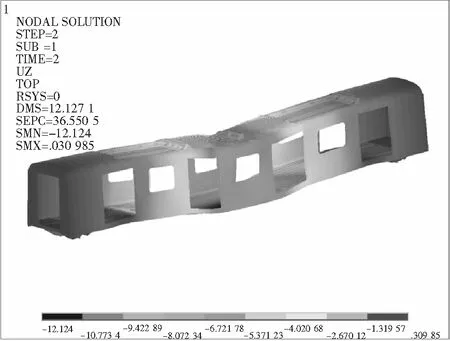

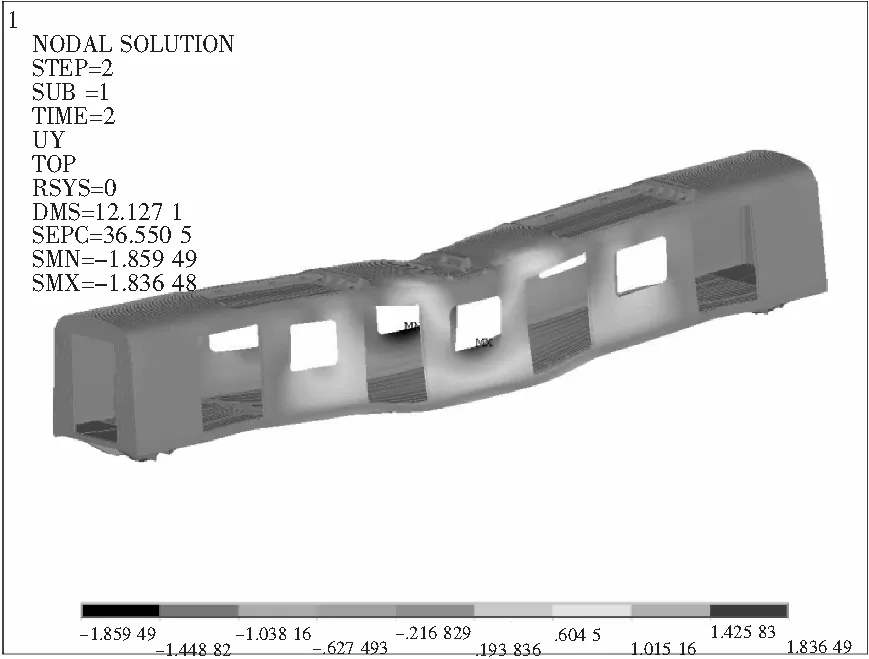

因铝合金车体在设备组装前(未组装的空车体)、设备组装后未载客的状态(AW0)和超载状态(AW3)3种不同工况下会出现车体参数的微小变化,将车体在Ansys软件中通过整车模型进行了有限元仿真试验,对车体在承受不同载荷状态下对车门安装调试的影响进行分析。

图4 整车垂向位移图

图5 底架边梁垂向位移图

图6 整车横向位移图

图7 整车垂向位移图

图8 底架边梁垂向位移图

图9 整车横向位移云图

3)综上车体加载有限元分析结论,为了避免车体不同加载工况对车门参数产生较大不良影响,需要进行以下控制。①在车门机械参数调整前,需要完成车底大件设备和车顶大件设备安装,以完成设备对车体的加载,避免车门参数调整后因设备加载导致车体产生微小变化,从而影响到车门参数发生变化。②考虑到不同加载工况对车体参数会有微小影响,为避免车门V型朝超差值发展而导致车门启动防夹,应在调整门页V型(2~5 mm)时有所侧重,位于车体中间的车门V型应取较大值,位于两端的车门V型应取较小值。③由于车辆加载时车体侧墙会相对横向产生微量变化,车门密封尺寸在满足淋雨试验要求下,应尽量将门页密封尺寸调整至正偏差,减少门页密封胶条对门框压条的关门阻力,同时避免密封胶条过压缩,延长密封胶条的使用寿命。

2.5 车门机械调试的控制优化要点

调整车门各个部件处于良好配合状态,减少门系统部件内部相对运动的阻力。车门参数调整前应对车门各接磨部位进行充分润滑,以减少开关门过程的摩擦阻力。检查门页的外摆安全尺寸是否合格,确保在门扇运动过程中,车体与携门架、门页最近点之间无碰撞。调整两门扇在直道位置位于门框严格对中,保证左右携门架上的滚轮同步进出上滑道圆弧弯轨处时滚轮与上滑道的同一侧(内侧、外侧)接触,门系统的运动平滑,无卡涩现象。车门打开状态,微调左右上滑道,保证门扇上部摆出距离,并确保左右2根上滑道的直线部分在一条直线上,左右携门架上的滚轮与上滑道的同一侧(内侧、外侧)接触,门系统的运动平滑,无卡涩现象。在保证淋雨试验要求下,护指胶条密封尺寸尽量调整至正公差范围,减少关门过程的护指胶条压缩阻力。

平衡轮应避免低于压板过多,如果压轮低于压板过多,关门阻力增大,门扇可能无法良好关闭锁紧,从而产生防夹故障。

2.6 下档销距离的调整

针对设置有下挡销结构的车门,考虑到车辆超载状态受到乘客向外挤压门页的挤压力,为避免挤压力导致车门开关门防夹,应在门扇处于锁闭状态下,将挡销末端和挡块底部之间的距离(见图10)调整至2~3 mm;挡销与嵌块侧面间隙(见图11)要求的1~3 mm,应尽量调整控制在2~3 mm。

图10 底部距离

图11 侧面距离

3 安装调试工艺流程上的优化

1)车门的机械调试应在车辆主要设备安装完成后进行。

2)在组装车间机械调门完毕后,增加110 V电源和专用对接插头对车门进行电动开关门检查的工步。增加机械调试通电检查,可以在安装内装件之前提前发现装配机械故障,从基础性结构进行调整,避免车辆连挂后发现机械故障导致的重大返工。

3)落车、连挂编组后,应进行整车通电后的开关门试验和防夹试验,筛减因车体落至转向架后车体尺寸发生微变化产生的防夹故障。

4)车辆出厂前,因车辆组装完成后初次进行落轨、架车转轮试验和动态调试,各部件存在磨合期内应力释放过程,车门系统各部件在该阶段各参数会有微小的变化,应进行车门出厂前尺寸检查,以筛减初次动态调试带来的参数微变化问题。重点检查门页对中、V型、护指胶条密封尺寸、下挡销间隙、下摆臂间隙、平衡轮压紧量等参数。

5)经过吊装、汽车转运交付到段的车辆,因吊装点为车体加载的新位置,车体参数会出现第二次的微小变化,导致车门与车体配合的参数会随之发生微小变化,此时需要补充车辆到段后的参数复测工作。具体复测参数为门页对中、V型、护指胶条密封尺寸、下挡销间隙、下摆臂间隙、平衡轮压紧量等参数。参数复测完成后,补充电动开关门试验测试车门有无防夹故障,以确保经吊装转段后的车辆良好渡过磨合期。

4 结语

通过对城市轨道车辆车门安装调试工艺方法和工艺流程进行优化,有效降低了城市轨道车辆磨合期的车门防夹故障率,并已在多个项目得到验证,可以进行推广应用。