小间距红外探测器读出电路铟凸点制备技术

张 轶,刘 通,张 鹏,刘世光

(华北光电技术研究所,北京 100015)

1 引 言

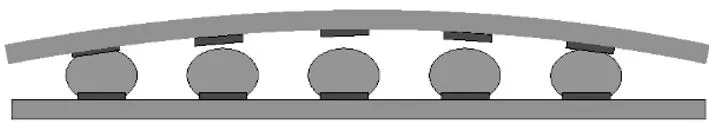

碲镉汞红外焦平面探测技术具有灵敏度高、光谱响应波段宽等显著优点,已经成为当今红外成像技术发展的重要方向,并被广泛应用于航空、航天等领域,是主要的光电探测技术手段[1-3]。碲镉汞红外探测器芯片是由碲镉汞光敏芯片与带有铟凸点的读出电路通过倒装互连制备而成的[4-6]。伴随着技术的进步,碲镉汞红外探测器面阵规模不断提升,像元中心间距不断缩小。小间距(例如10 μm像元中心距)红外探测器的制备过程中,由于碲镉汞光敏芯片表面平坦度差,为保证倒装互连成功率需要在小间距读出电路位点上制备出具有一定高度并且均匀性好的铟凸点,这些需求对读出电路铟凸点制作技术提出了巨大挑战。使用常规的剥离法制备的小间距读出电路铟凸点存在高度不够且差异过大、相互粘连严重等问题,无法满足应用需求。当电路In凸点高度不够时,一旦碲镉汞芯片平坦度稍差(图1(a))或互连过程中碲镉汞芯片与读出电路间存在微小的角度(图1(b)),就会导致倒装互连失败芯片出现大面积区域性忙元。并且In凸点高度差异大,也会大幅增加散忙元的数量。因此采用剥离法制备铟凸点的小间距(10 μm像元中心距)读出电路与碲镉汞芯片互连后,成品率极低。因此如何在小间距读出电路上制备出高度合适且均匀性好的铟凸点,是小间距碲镉汞红外探测器技术需要重点攻关的技术难题。

(a)超大面阵倒装互连平整度稍差

(b)碲镉汞芯片与读出电路间存在微小的角度

针对这一难题,开发出了一套小间距读出电路铟凸点制备技术。通过光刻和粒子刻蚀工艺,将金属铟刻蚀成所需的铟凸点。通过这种工艺,可以在不影响读出电路性能的前提下,制备出高度满足要求且均匀性高的小间距铟凸点,从而大幅度降低了小间距碲镉汞红外探测器的制备难度,提高了制备成功率。

2 小间距碲镉汞红外探测器读出电路铟凸点制备难点和问题

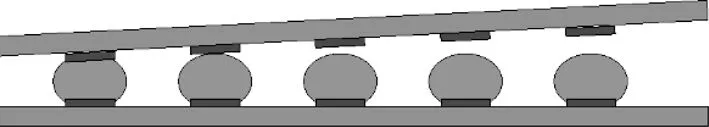

碲镉汞红外探测器是由碲镉汞芯片与Si基读出电路互连制备而成,因此需要对应每个像元,在读出电路表面制备出用于互连及电学连接的金属铟凸点,如图2所示。

图2 碲镉汞红外探测器互连示意图

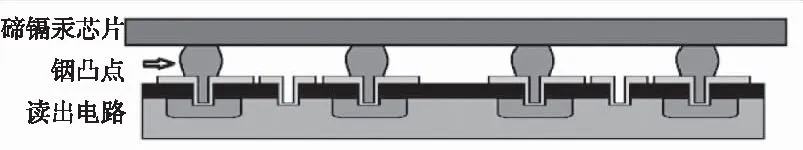

由于像元中心间距不断缩小(例如10 μm),通过传统剥离制备铟凸点的方法,已经不能制备合格的铟凸点,具体问题如下:

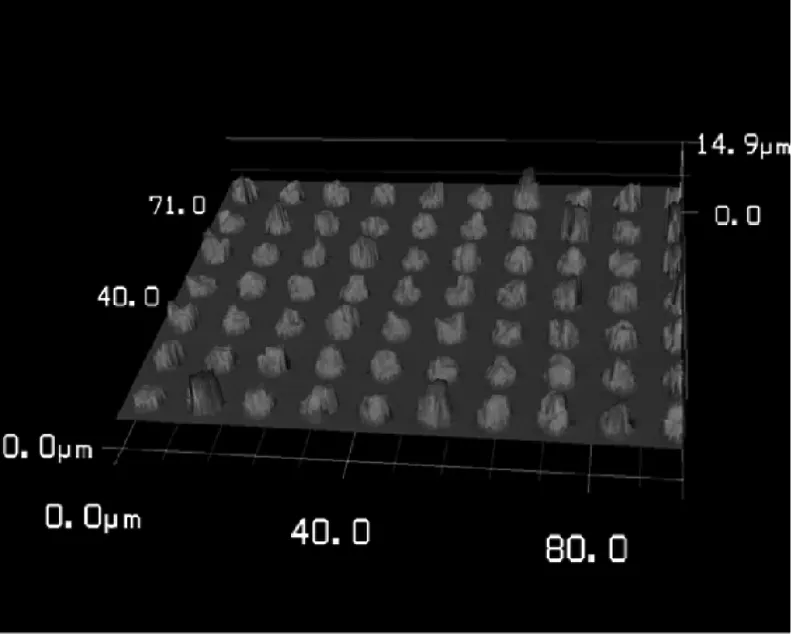

(1)由于光刻出的铟生长孔易堵塞,使用传统剥离制备技术无法制备高度满足要求的铟凸点,如图3(a)所示。

(2)铟生长孔堵塞程度的不同造成剥离后的铟凸点高度差异过大,非均匀性过高,如图3(b)所示。

(3)由于铟凸点间距很小,传统剥离过程中铟凸点易相互粘连。

(a)光刻出的铟生长孔易堵塞(箭头)

(b)使用传统剥离工艺制备的10 μm小间距铟凸点高度不够且均匀性低

为了解决这些问题,发展了一套应用光刻和粒子刻蚀制备铟凸点的新工艺,成功地将金属铟刻蚀成所需的小中心间距凸点。

3 制备小间距红外探测器读出电路铟凸点新工艺的实施和结果分析

3.1 应用光刻和粒子刻蚀制备铟凸点的工艺流程

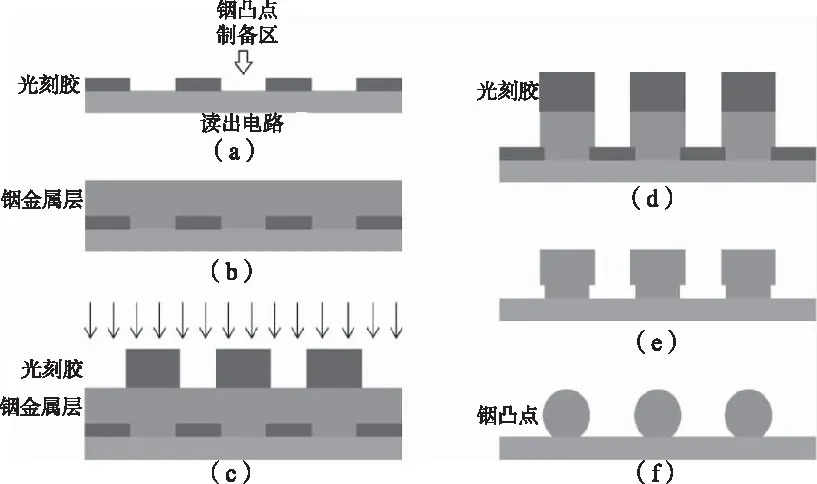

新工艺应用光刻和粒子刻蚀制备小间距红外探测器读出电路铟凸点,分为五个步骤:

(1)通过光刻工艺,将读出电路中非铟凸点制备区覆盖1 μm厚的光刻胶,以保护其在后续工艺中不被损坏,如图4(a)所示。

(2)通过热蒸发工艺,将金属铟按所需厚度蒸镀在带有光刻胶的读出电路表面,如图4(b)所示。

(3)通过光刻工艺,将读出电路铟凸点制备区覆盖光刻胶,以保护其在后续刻蚀工艺中不被去除,图4(c)所示。保持-10 ℃,通过离子刻蚀工艺,应用氩离子对铟金属层级读出电路进行刻蚀如图4(c)所示,去除未受光刻胶保护的金属铟,如图4(d)所示。

(4)应用丙酮去除读出电路上的光刻胶,如图4(e)所示,将读出电路放入185 ℃丙三醇中2~5 min,使金属铟收缩成球形,完成铟凸点的制备,如图4(f)所示。

图4 应用光刻和粒子刻蚀制备铟凸点的工艺流程

3.2 工艺难点分析及解决方法

在应用新工艺制备In凸点过程中使用了光刻设备、热蒸发In生长设备和离子刻蚀设备,与此相应在光刻、金属In膜层生长和金属In刻蚀工艺过程中现了一些新的问题。

1) 光刻工艺

新工艺制备In凸点过程中需要进行两次光刻,由于碲镉汞探测器读出电路为Si基,电路表面平坦度很高,所以第一次光刻相对简单(图4(a))可以使用接触式光刻设备完成。但是在第二次光刻过程中(图4(c))由于电路表面已经生长金属In膜层,膜层下还覆盖有光刻胶结构并且金属In常温状态下硬度很低,如果继续使用接触式光刻设备进行光刻,金属In膜层会在光刻版接触光刻胶的过程中被光刻版压坏。因此第二次光刻需要使用非接触式光刻设备(直写式光刻机或投影式光刻机)进行完成,并且由于光刻胶下覆盖了金属In薄膜和第一次光刻制备的光刻胶结构,芯片整体导热能力变差,需要适度提高光刻胶前烘时间。

2)金属In膜层生长工艺

新工艺制备In凸点过程中金属In薄膜的生长过程与旧工艺不同,金属In薄膜不是直接生长在读出电路表面,而是一部分生读出电路表面一部分生长在光刻胶结构上(图4(b))。由于金属In在光刻胶和读出电路表面的附着力不同,薄膜生长完成后光刻胶表面的部分容易脱落。经过多次试验后发现,带有光刻胶结构的读出电路(图4(a))在金属In薄膜生长前放入烘箱中进行一次高温烘烤可解决薄膜脱落问题。此步烘烤的原理是:通过高温烘烤,使读出电路表面的光刻胶稀释剂进一步挥发,光刻胶体积收缩。此过程导致光刻胶表面轻微褶皱,提高了金属In薄膜在其上的附着力。

3)金属In离子刻蚀工艺

离子刻蚀设备分为反应离子刻蚀(RIE)和电感耦合等离子体刻蚀(ICP)两大类,两类设备均可进行金属In刻蚀。为了保证刻离子蚀过程中金属In不发生化学反应,影响读出电路的电学引出,两台设备仅使用Ar气作为工作气体,通过Ar离子与金属In的碰撞进行物理刻蚀。但是RIE设备只有一套射频源,刻蚀过程中其内等离子体刻蚀速率为各方向相同,而ICP设备由于第二套射频源的存在可以调节内部等离子体的z轴方向刻蚀速率,因此选择合适的工艺参数应用ICP设备刻蚀的金属In凸点有更大的高宽比(图4(e)),加热金属In收缩成球后高度更高。

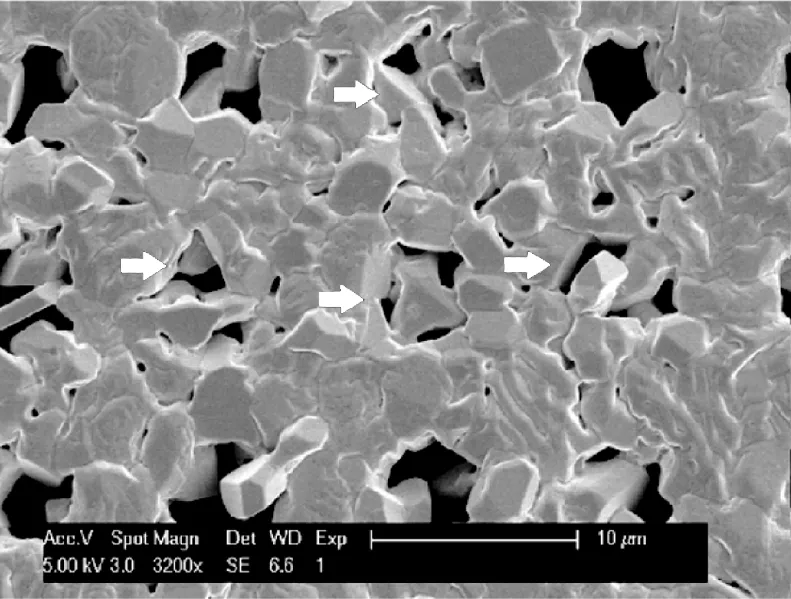

3.3 新工艺制备铟凸点结果分析

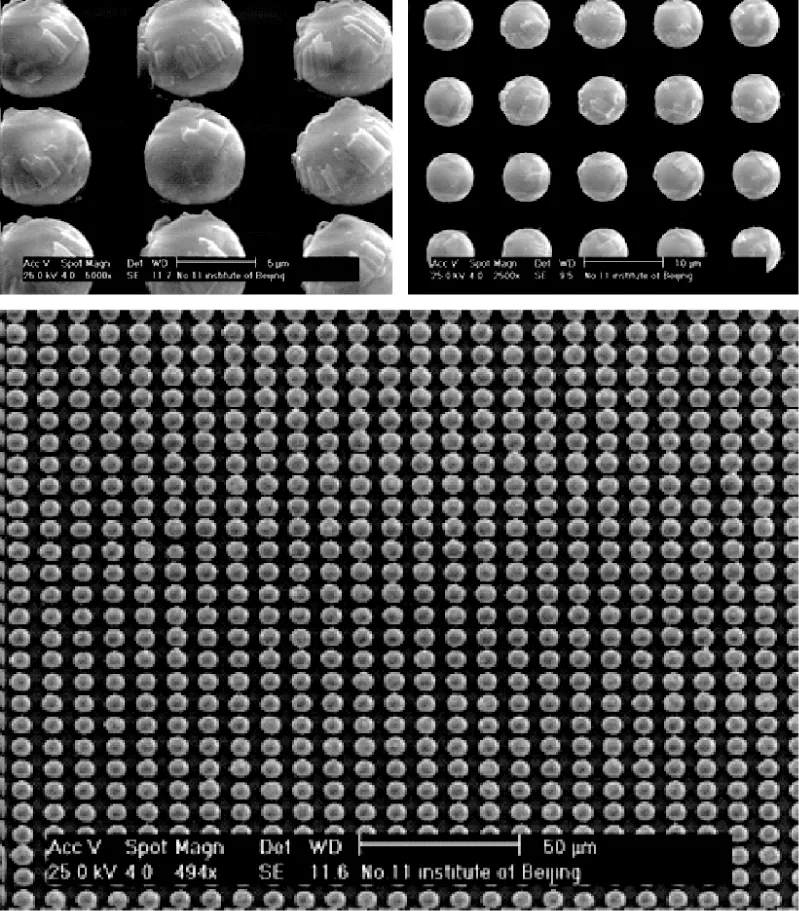

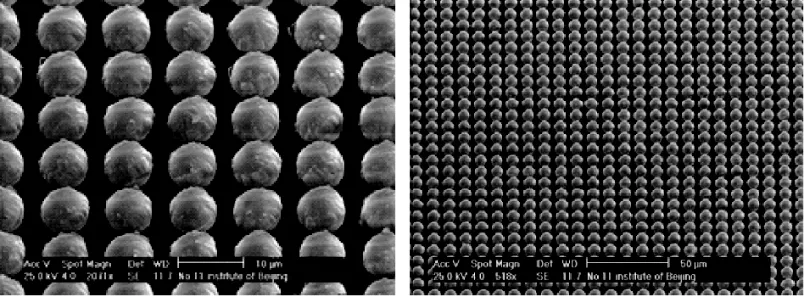

实验结果表明,使用新工艺可以制备出高质量的10 μm小间距碲镉汞探测器铟凸点。通过扫描电子显微镜(SEM)测量,其高度大于6 μm,且高度非均匀性小于±5 %,如图5和图6所示。铟凸点高度和均匀性均满足大面阵红外探测器在互连工艺的要求。

图5 10 μm 像元中心间距高度为6 μm的铟凸点

图6 10μm 像元中心间距高度为8 μm的铟凸点

应用此铟凸点工艺制备的10 μm像元中心间距MW 640×512碲镉汞红外探测器,盲元率为0.18 %,非均匀性2.91 %,如图7所示。此结果说明应用光刻和粒子刻蚀制备铟凸点不影响读出电路性能,表明铟金属层下的光刻胶可保护读出电路不会被离子刻蚀损伤。

(a)电平图

(b)盲元图

4 结 论

为了实现小间距红外探测器良好的倒装互连效果,本文详细论述了一种制备小间距碲镉汞探测器铟凸点的新工艺。区别于传统剥离法,新工艺采用粒子刻蚀手段对铟进行精确刻蚀,从而制备出高度满足要求且非均匀性低的铟凸点。新工艺的实施显著提高了小间距大面阵红外探测器的互连成功率。现已实现了对10 μm镉汞探测器铟凸点的成功制备,并为此后实现更小间距探测器提供了可能。