班多水电站水轮发电机转子磁极压板表面发热分析及处理

侯鹏

(青海黄河水电公司班多发电分公司,青海 共和811800)

1 工程概况

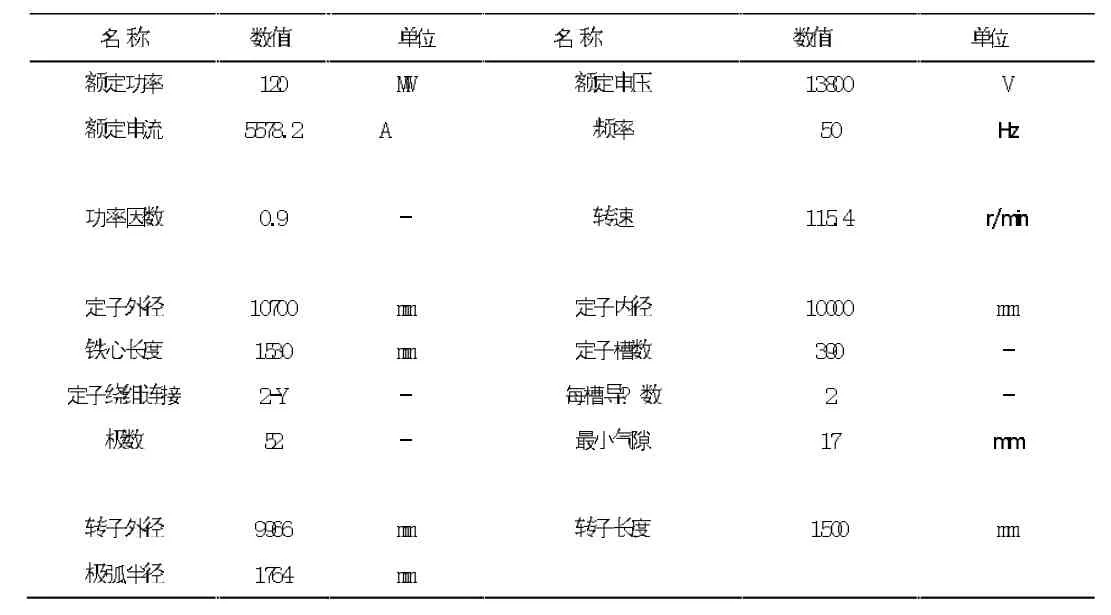

班多电站位于青海省海南藏族自治州兴海县与同德县交界的黄河干流班多峡谷出口处。电站安装有三台容量为120MW的轴流转桨式水轮发电机,总装机容量360MW,年设计发电量14.12 亿千瓦时。班多水电站1 号机组为SF120-52/10700 型水轮发电机,投运于2010 年10 月,主要技术参数如下。

表1

2 存在问题

2019 年1 号机组A 级检修中吊出发电机转子后发现,52个转子磁极上、下端部的磁极压板表面均出现不同程度灼伤、绝缘漆脱落情况,如图1 中红线圈标示部分。

图1 磁极压板表面变色图

3 从电磁角度分析磁极压板表面发热的原因

3.1 有限元模型

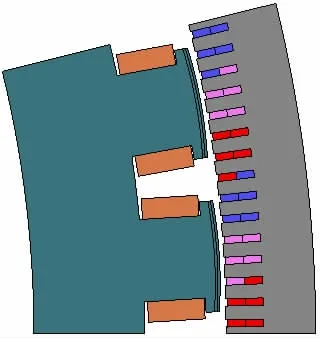

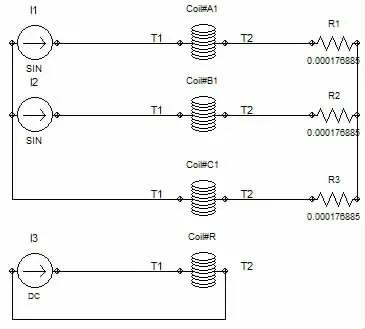

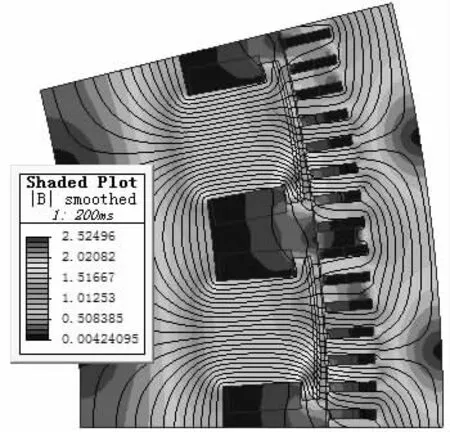

建立班多水轮发电机二维电磁场有限元模型,如图2 所示,为详细分析,将磁极压板表面分了两层,电机逆时针方向旋转。图3 为耦合电路模型,在定转子绕组上施加额定电流,计算磁极表面损耗情况。

图2 磁极压板损耗计算模型图

图3 电路耦合模型

3.2 计算结果

3.2.1 原方案磁极表面损耗计算

采用场路耦合的时步有限元法对电机额定工况磁场进行了分析,可以看出,正常带载运行时,磁场沿逆旋转方向畸变,磁密较大位置的表面极易产生较大损耗。

图4 磁场分布

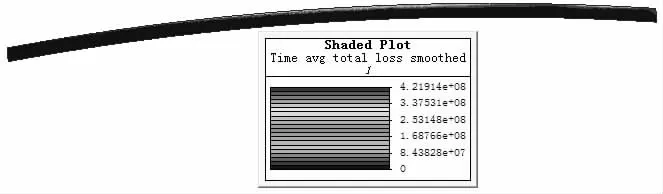

图5 极靴表面损耗分布经现场运行监测,其动态气隙最小仅为15mm,针对此情况进行计算,结果如图6 所示,表面损耗大小为3.5kW。

图6 减小气隙后磁极压板表面损耗分布

3.2.2 优化后表面损耗计算

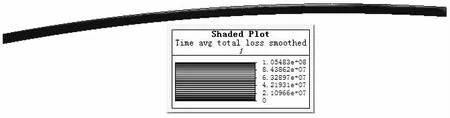

将磁极压板处的气隙增大5mm,则磁极压板表面损耗为0.86kW,如图7 所示。表面损耗大幅度减小,因此,调整气隙大小可有效减小磁极压板表面损耗,但此时励磁电流增加约12A。

图7 增大气隙后磁极压板表面损耗分布

3.3 结论

从现场图片可以看出,发热部位为上下端转子磁极压板,叠片部分没出现过热变色现象,而且发热部位为转子直轴偏右,结合以上分析,初步判断可能为气隙谐波磁场导致的,其原因主要有:

3.3.1 班多水电站磁极压板跟常规电机一样,采用的是导磁导电的金属实体结构,跟磁极的叠片结构不同,因此,气隙磁场谐波极易在其表面产生涡流损耗,引起过热;

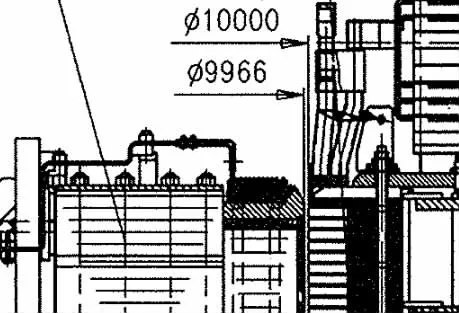

3.3.2 图8 为班多水电站水轮发电机的装配图,从图8 和表1 中均可以看出,定子铁心略长于转子铁心,磁极压板正对铁心里面,承受的是定子电枢主磁场的作用,加之气隙较小,电枢磁场作用较强。

图8 总装图

3.3.3 班多水轮发电机的阻尼环在磁极压板内,因此,在有负序运行工况时,磁极内由阻尼条产生涡流抵消负序电流的作用,而磁极压板处则直接在其表面感应的涡流,引起发热。4) 最有效的方式是增大磁极压板处的气隙大小。

4 问题处理

根据上述分析,提出处理方案如下。

方案1:可以通过增大气隙的方式减小磁场对磁极压板的影响。由于转子外圆可以通过垫片调整,将现在的外圆直径方向减少4mm。具体工艺流程如下。

(1)将所有转子磁极拔出,拔出磁极过程中防止碰撞。

(2)磁极回装前检查磁极应平直、干净、磁轭T 形键槽内清扫干净无杂物,检查磁极键良好。

(3)根据空气间隙测量结果,减少对应磁极键垫片厚度。

(4)打入磁极键,要求接触面良好,用手摇晃不动。阻尼环处测量磁极与相邻磁极的相对高差不超过1mm。

(5)磁极吊装完毕后进行转子圆度测量,中心架转臂重复测量圆周上任意点的误差不大于0.1mm;测量部位应有上、下两各部位。

方案2:打磨磁极铁芯压板灼伤部位,用酒精清洗晾干后喷9130 绝缘漆,减少表面涡流损耗。具体工艺流程如下。

(1)使用0 号砂纸打磨磁极铁芯压板灼伤部位。

(2)用白布沾酒精将磁极铁芯压板灼伤部位表面擦拭干净,并去除杂质油污。

(3)在处理表面喷9130 绝缘漆,喷漆要均匀,厚度要一至。

结束语

水轮发电机磁极铁芯压板表面灼伤属于常见故障,在现场修复处理时一定要仔细,需满足电气设备检修工艺要求,同时要认真分析造成磁极铁芯压板表面灼伤的具体原因,以便采取有效的应对措施,防止磁极灼伤烧损事故发生。