桥梁板式橡胶支座剪切破坏及摩擦滑移性能试验研究

李 悦,李 冲,李 茜,王克海

(1. 北方工业大学 土木工程学院,北京 100144;2. 中交公路长大桥建设国家工程研究中心有限公司,北京 100088;3. 交通运输部公路科学研究院,北京 100088)

尽管减隔震支座能够增强桥梁结构的抗震性能,但由于其成本较高,且使结构设计更为复杂,因此,在潜在地震高烈度区域广泛、重现期又较长的我国,应用没有普通板式橡胶支座广泛。最近几次地震中,我国中小跨径梁式桥震害主要集中在上部结构破坏,而桥墩发生破坏的比率较低[1-2]。这主要是由于我国的中小跨径梁式桥往往采用活放式的板式橡胶支座,支座与梁体之间缺少约束连接。在强烈地震作用下,支座与梁体间发生相对滑移,间接减小了传递至下部结构的水平地震力[3-4]。

虽然板式橡胶支座的摩擦滑移对桥梁起到了隔震作用,但是针对这种现象对桥梁地震响应的影响,以及隔震程度的研究还较少。Buckle等[5]研究了橡胶支座在高剪切变形状态下的稳定性,并对支座竖向临界承载力进行了研究。Konstantindis等[6]通过试验研究了上下面均未锚固的橡胶支座的抗剪切性能,结果表明支座的极限剪应变可达150%~250%,之后支座将发生滑移甚至翻倒。Filipov等[7-9]针对美国Illinois州公路桥梁普遍采用板式橡胶支座,提出利用支座的滑移形成经济的桥梁准隔震体系,通过对该体系进行地震响应分析发现较多的影响因素。Steelman等[10]开展了方形橡胶支座拟静力试验,得到支座与支撑垫石间的摩擦系数为0.25~0.50。国内学者则较早认识到地震中支座损坏会对桥梁地震响应产生影响[11-14]。在2008年汶川地震后,李建中等[15-17],徐秀丽等[18]对采用板式橡胶支座的简支梁桥进行了振动台试验研究,结果证实支座的滑移具有一定的隔震效果,但同时也增加了落梁等不确定的风险,对桥梁地震响应的影响较为复杂。

虽然国内学者也认识到研究在我国桥梁普遍采用的板式橡胶支座滑移对桥梁地震响应的影响具有重要意义,但现有的研究偏重于对桥梁支座滑移现象的定性分析,对板式橡胶支座自身的摩擦滑移性能以及理论模拟方法研究的还较少。因此,为了进一步探明板式橡胶支座在地震中的摩擦滑移耗能特性,以及支座在水平荷载作用下的极限剪切破坏状态,开展了板式橡胶支座往复荷载试验,并与铅芯橡胶支座的耗能能力进行对比分析,以期为采用板式橡胶支座桥梁的抗震设计提供依据。

1 试验概况

1.1 试验装置与连接

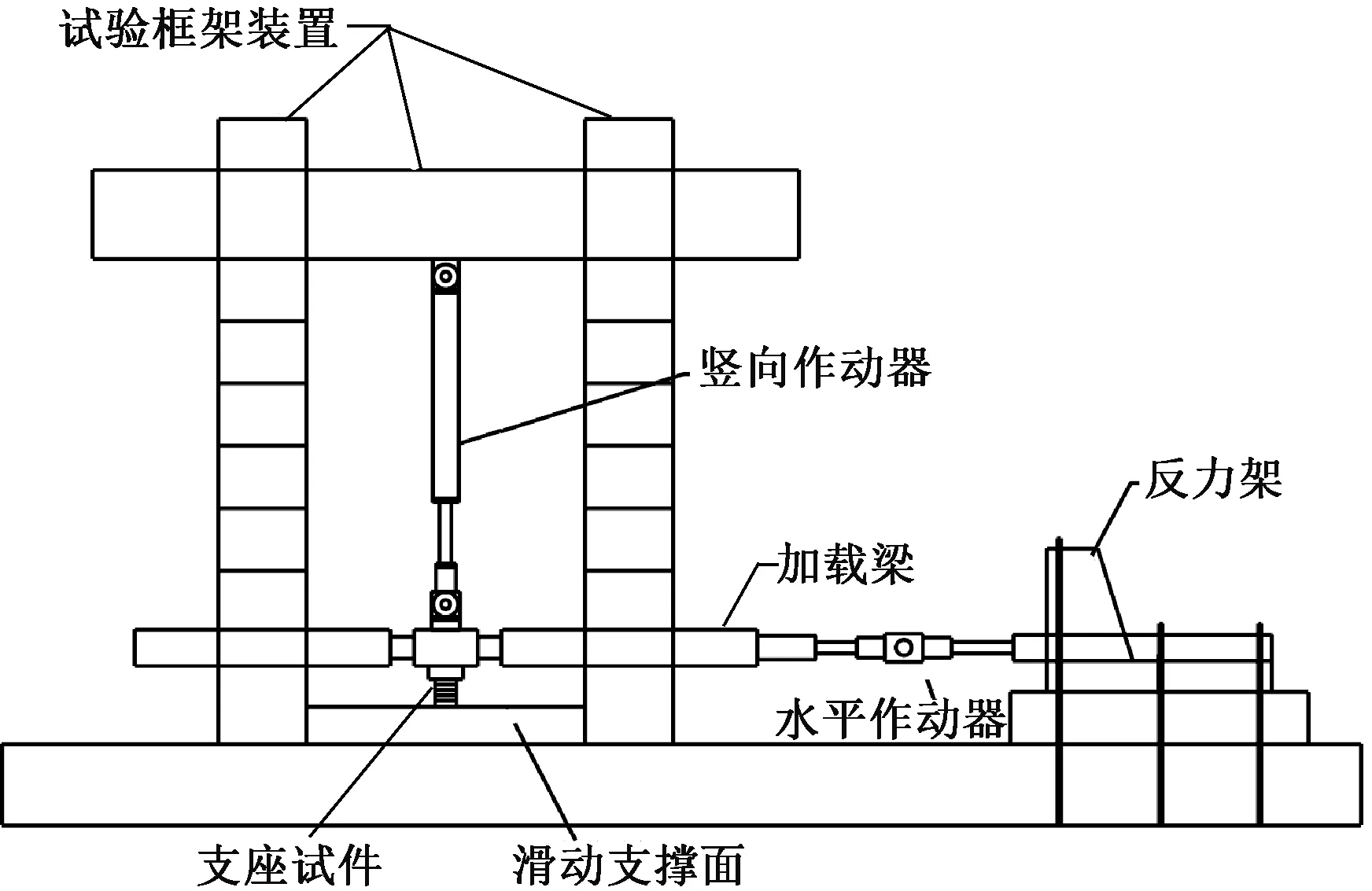

试验主要测试板式橡胶支座的极限剪切破坏性能和摩擦滑移性能,并与铅芯橡胶支座的耗能能力进行对比验证。试验在北京工业大学4 000 t多功能电液伺服加载系统上进行,加载装置见图1。该装置的作动器可输出最大40 000 kN的竖向荷载,并可在保持恒定竖向力(模拟上部结构自重)的同时,在试件上施加最大为2 000 kN的往复水平荷载,最大位移为±600 mm,荷载输出频率范围为0.01~5 Hz。因此,可以进行全比例尺桥梁支座的模型试验。

图1 试验装置示意图

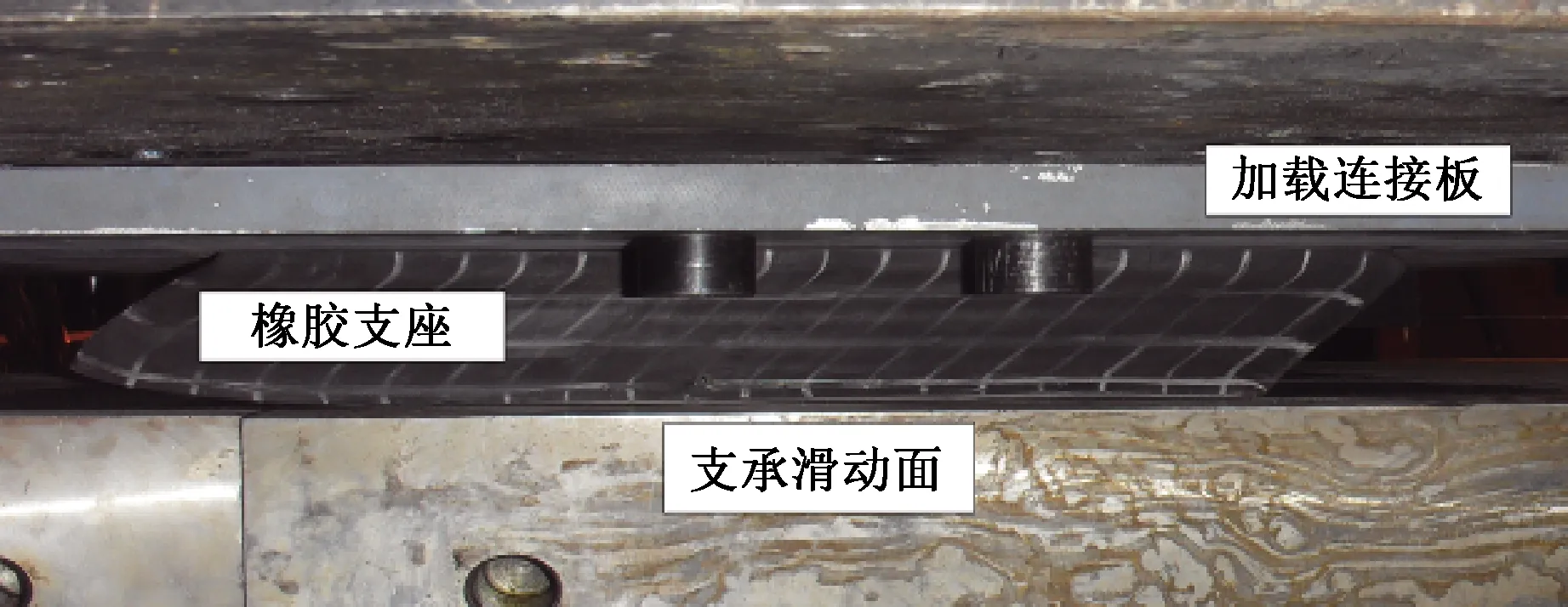

在极限剪切破坏试验中,板式橡胶支座顶面与加载装置连接,底面则与底部支撑面锚固,支座承受循环往复剪切荷载。在摩擦滑移试验中(如图2所示),支座采用单面锚固,通过上封板将支座顶面与加载装置连接,支座底面橡胶层则在支承面上发生摩擦滑移。对铅芯橡胶支座采用顶面加载、底面锚固的形式,支座将承受循环往复剪切荷载。

图2 支座摩擦滑移试验布置图

试验中,可测试支座的水平剪力和变形,其中水平剪力可由作动器反力获得。在板式橡胶支座极限剪切破坏试验和铅芯橡胶支座试验中,通过支座上连接板安装的拉线式位移计测量加载位移,由于支座下部锚固不动,故该位移即为支座的剪切变形。而在板式橡胶支座摩擦滑移试验中,支座的上连接板和支座下缘均安装有位移计,可分别测量加载位移和支座滑移位移,两者的差值即为支座剪切变形。

1.2 试件制作与加载方案

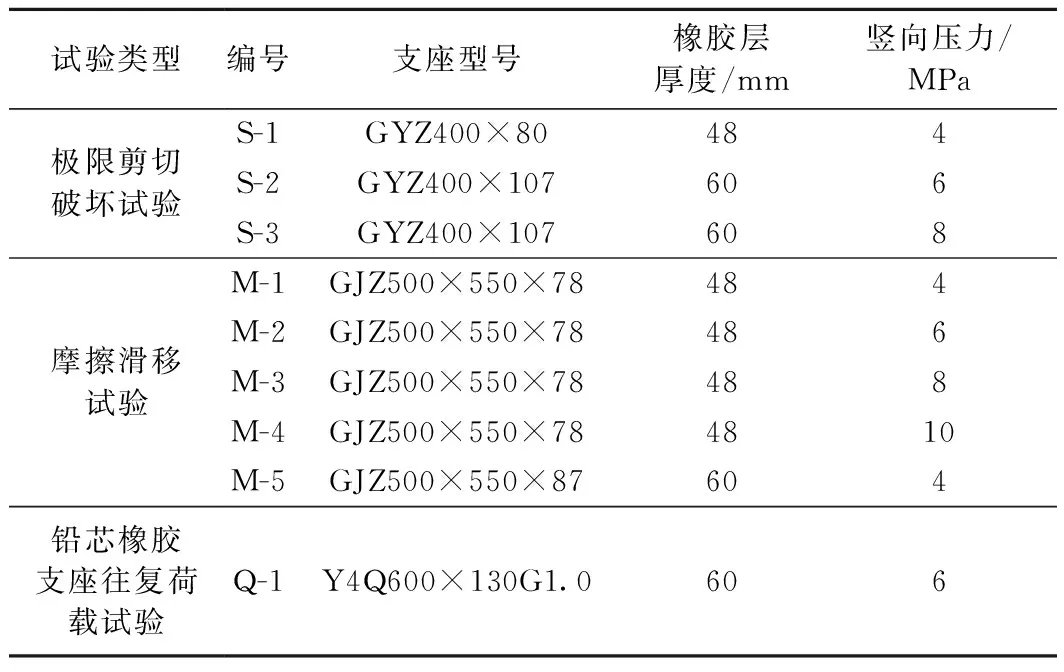

按照我国公路桥梁橡胶支座规格[19],分别制作了试验用板式橡胶支座和铅芯橡胶支座,试件参数见表1。利用GYZ系列板式橡胶支座开展极限剪切承载能力试验,其中GYZ400×80支座的直径为400 mm,总厚度为80 mm,橡胶层厚度为48 mm,该系列其余支座编号含义与此相同。利用GJZ系列矩形板式橡胶支座开展摩擦滑移试验,其中GJZ500×550×78的边长分别为500 mm和550 mm,总厚度为78 mm,橡胶层厚度为48 mm。利用Y4Q600×130G1.0圆形铅芯橡胶支座进行对比试验,该支座直径600 mm,总厚度为130 mm,包含有4个直径77 mm的铅芯(如图3所示)。

表1 橡胶支座试验方案

图3 铅芯橡胶支座试件

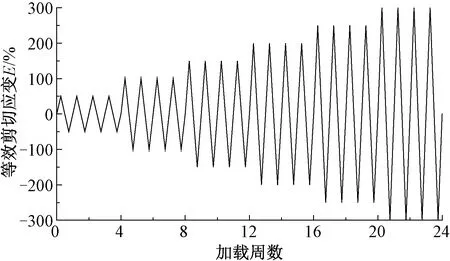

试验中,为使试件始终承受规定的压力荷载,竖向加载采用力控制,在试验开始后便在试件上施加竖向荷载,当达到规定的竖向压应力后保持恒定。然后以0.02 Hz的频率,在水平方向施加水平荷载。水平加载采用位移控制,试件在循环往复位移荷载作用下,发生50%~300%的剪切变形,间隔幅度为50%,每个循环4周。加载制度如图4所示。位移加载幅度用等效剪切应变E表示,该值为支座位移与橡胶层厚度之比。

图4 水平加载位移制度

2 试验现象

2.1 板式橡胶支座极限剪切破坏试验

在极限剪切试验过程中,支座随着剪切变形量的增大而发生破坏。当剪切变形E=200%时,支座普遍发生局部损坏(如图5所示),保护层橡胶发生外鼓,与支座本体脱离。当剪切变形达到300%后,支座橡胶层开始产生内部剪切破坏,试验过程中出现橡胶层断裂响声。而当剪切变形超过350%后,支座橡胶层会在不同位置处发生完全断裂(如图6所示),支座剪切刚度彻底丧失,支座失效。

图5 E=200%时支座局部破坏现象

图6 E>350%后支座剪切破坏

在往复荷载作用下,板式橡胶支座极限剪切试验中的典型荷载-位移滞回曲线如图7所示,曲线呈狭长带状,表明支座具有少量耗能特性。从图7中可以看出,当E<200%时,支座仍处于弹性阶段,而当E≥300%时,支座剪切刚度退化,滞回曲线呈“Z”形分布,单圈循环耗能逐步增多。

图7 支座荷载-位移滞回曲线(S-3)

2.2 板式橡胶支座摩擦滑移试验

当发生摩擦滑移后,不同规格支座的试验现象较为一致,加载阶段典型试验过程如图8所示(以M-2为例)。当E<100%时,支座仍处于弹性变形阶段(见图8(a)),且伴随有较小的摩擦滑移,荷载-位移曲线基本呈线性条带状分布(见图9)。同时,支座的摩擦滑移距离随着加载位移的增大而增加,支座底角部产生局部翘曲变形(见图8(b)),荷载-位移曲线也不再是线性分布,而是呈现双线性分布。当E=200%时,支座底角部的翘曲变形增大(见图8(c)),摩擦滑移最大值达到55 mm(见图10),剪切变形达到65 mm。之后即便加载位移持续增大,支座剪切变形最大值将趋于稳定,而支座滑移总量则持续增加。加载完毕后,支座基本能够恢复原状,滑移面表层橡胶在反复摩擦后发生剥离,但支座整体基本完好,没有发生橡胶层剪切破坏。

图8 支座摩擦滑移试验现象(M-2)

图9 滑移支座滞回曲线

图10 支座滑移位移历程曲线

2.3 铅芯橡胶支座往复加载试验

铅芯橡胶支座在水平往复荷载作用下主要通过内部铅芯的变形实现耗能[20]。由图11可以看出,在水平往复荷载作用下,支座屈服后刚度略有降低,但耗能随着剪切变形的增大而增多,支座的耗能能力在往复荷载作用下表现出良好的稳定性。且试验过程中支座外观无异常,卸载后支座基本能恢复原样。

图11 铅芯橡胶支座滞回曲线

3 试验结果分析

3.1 支座耗能对比分析

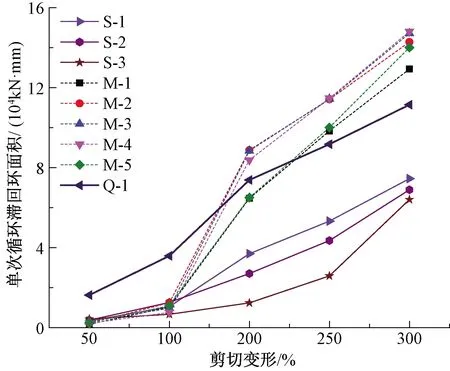

在往复荷载作用下,支座的耗能能力由荷载-位移滞回曲线所包围的面积来评价。在板式橡胶支座极限剪切破坏试验和铅芯橡胶支座往复加载试验中,支座两面均锚固,主要依靠自身剪切耗能,而不会发生摩擦耗能。而摩擦滑移试验中支座既发生剪切变形,又发生摩擦滑移耗能。由于三种支座耗能形式产生机理不同,耗能能力也不同,因此有必要进行对比分析。以具有相同橡胶层厚度的S-3(支座固定)、M-5(支座滑移)和Q-1(铅芯橡胶支座)对比不同加载阶段支座的滞回曲线,如图12所示。

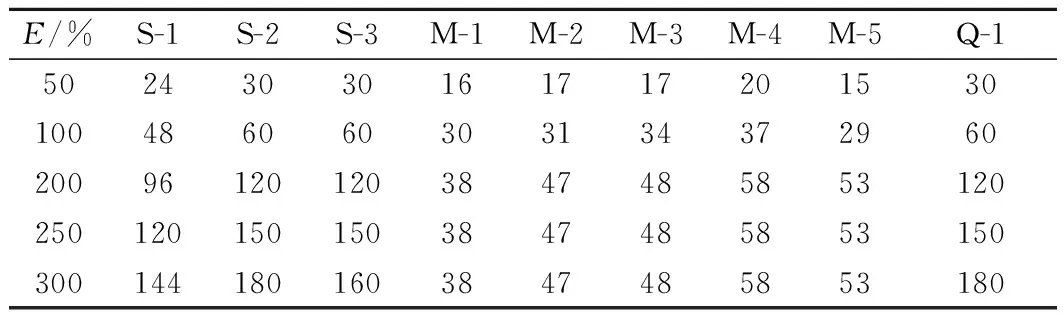

从图12可以看出,在各个阶段两端锚固的板式橡胶支座S-3滞回曲线始终呈现狭长带状分布,与单侧滑移的M-5和铅芯橡胶支座Q-1的耗能能力相比相差较大。而铅芯橡胶支座在开始出现剪切变形时即开始耗能,滞回曲线呈现饱满的梭形。结合支座耗能与剪切变形的关系曲线(图13)可以看出,在E<200%时,无论板式橡胶支座是否两端锚固,其耗能能力均小于铅芯橡胶支座。这主要是由于铅芯在小变形下已开始耗能,而橡胶自身还基本处于弹性变形状态,残余变形较小耗能能力较弱,且支座滑移量较小。而当E=200%时,板式橡胶支座的摩擦滑移耗能随着滑移位移的增大而逐渐增多,滞回曲线由窄条带状转变为饱满的梭形,耗能能力增强,支座M-1~M-4单循环所消耗能量大于铅芯橡胶支座。当E>200%时,可单侧滑移的板式橡胶支座的耗能能力均大于铅芯橡胶支座。对比M-5和Q-1,当E为50%和100%时,M-5单循环耗能是Q-1的14%和30%,而当E增大到250%和300%时,M-5所消耗能能量则是Q-1的109%和126%。此外,在达到相同的等效剪切应变时,发生摩擦滑移的板式橡胶支座的实际剪切变形量小于两端固定的支座(见表2),表明其延性性能更为优越。

由以上分析可知,发生摩擦滑移的板式橡胶支座能消耗更多的能量,耗能效果将与铅芯橡胶支座类似,随着支座滑移位移的增大消耗的能量将增多。而铅芯橡胶支座的耗能随剪切变形的增大而增加,且近似呈正比例关系。

图13 支座耗能与剪切变形关系曲线

表2 橡胶支座延性变形对比 mm

3.2 摩擦滑移试验分析

(1)竖向压力对支座剪切变形的影响

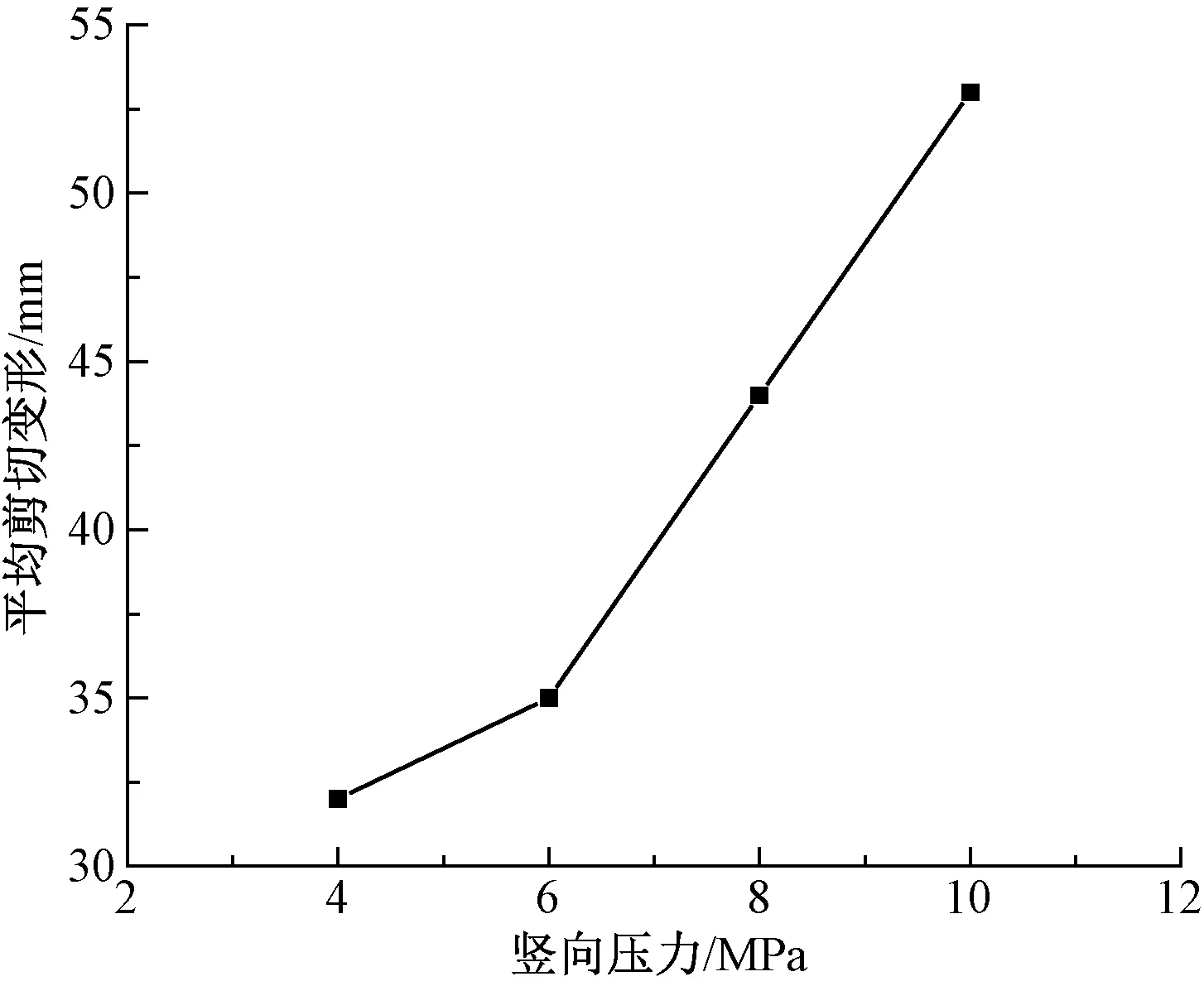

在摩擦滑移试验中,支座的位移包括支座的剪切变形和摩擦滑移两部分。如图14所示为支座在循环往复荷载作用下的剪切变形历程曲线,图15为竖向压力P对支座平均剪切变形的影响曲线。从图15可以看出,随着竖向压力的增大,支座的剪切变形也在增大,在总位移相同的情况下,支座滑移的距离越小。当竖向压力为4、6、8、10 MPa时,平均最大剪切变形分别为32、35、44、53 mm,分别是总支座厚度的67%、73%、92%、110%。

图14 试验过程中支座剪切变形历程曲线

图15 竖向压力对支座剪切变形的影响

(2)竖向压力对支座等效刚度的影响

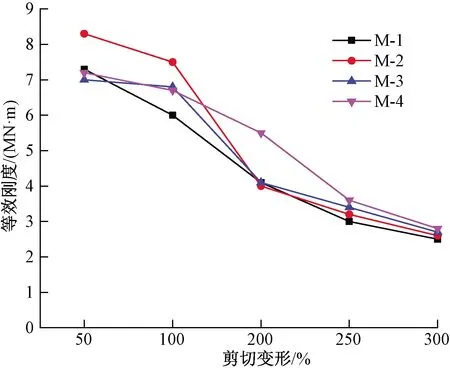

由于板式橡胶支座主要依靠橡胶变形抵抗剪切荷载,橡胶材料属于弹性材料,支座自身剪切刚度不易退化。但当支座发生摩擦滑移后,支座的等效刚度将随着加载位移的增大而不断降低(如图16所示),呈现近乎线性的关系,且不同竖向荷载作用下,支座的等效刚度曲线较为接近。

图16 支座等效刚度变化曲线

(3)摩擦力与摩擦系数

选取第3周循环加载过程中的单次加卸载的荷载-位移曲线展示摩擦力与位移的关系,如图17所示。在支座开始滑移之前,静摩擦力随着位移的增大而不断增大,直至达到滑动摩擦力,此时支座开始滑移。而且竖向压力P越大,滑动摩擦力也越大。但摩擦系数与竖向压力呈现反比例关系。当P=4 MPa时,摩擦系数为0.30~0.40;当P=6 MPa时,摩擦系数为0.20~0.30;当P=8 MPa时,摩擦系数为0.15~0.25(如图18所示)。

图17 摩擦力与位移关系

图18 摩擦系数与位移关系

3.3 支座摩擦滑移简化分析模型

在发生滑移前,支座位移主要为其自身剪切变形,因此计算模型的初始斜率为支座的剪切刚度Kb。当水平荷载大于滑动摩擦力Fy后,支座开始滑移。此时,计算模型的斜率接近于支座的滑动摩擦系数μf,荷载-位移关系展现出双线性形式。因此,可采用双线性弹塑性分析模型作为板式橡胶支座摩擦滑移的简化计算模型,如图19所示。图中:du为极限位移;dy为滑动前的位移。Fy、dy分别为

Fy=μfRd

(1)

dy=Fy/Kb=μfRd/Kb

(2)

式中:Rd为支承反力;Kb是支座的初始剪切刚度。

图19 板式橡胶支座摩擦滑移简化分析模型

4 结论

以我国公路桥梁板式橡胶支座为研究对象,开展了极限剪切破坏和摩擦滑移性能试验。对支座极限剪切破坏状态和摩擦滑移的性能进行了研究,并与往复水平荷载作用下的铅芯橡胶支座进行了对比分析,主要结论如下:

(1)两端锚固的板式橡胶支座在水平往复荷载作用下,当剪切变形达到200%时,会出现保护层橡胶外鼓的现象。当极限剪切变形达到300%~400%时,支座会在不同位置处发生断裂,支座剪切刚度彻底丧失,支座失效,且支座剪切耗能能力较弱,滞回曲线呈狭长带状分布。

(2)板式橡胶支座依靠摩擦滑移可以产生类似铅芯橡胶支座的耗能能力,单循环最大耗能可以达到铅芯橡胶支座的126%,且随着位移量的增加,耗能能力不断增强,而支座剪切变形量达到最大值后便不再继续增大,卸载后支座能基本保持完好。在达到相同的等效剪切应变时,单侧摩擦滑移的板式橡胶支座的实际剪切变形量小于两端固定的支座,延性性能更为优越。支座荷载-位移滞回曲线呈现双线性滞回模型特征。

(3)随着竖向压力的增大,支座的剪切变形也在增大,在总位移相同的情况下,支座滑移的距离减小。同时,支座的滑动摩擦系数与竖向压力呈反比例关系,而竖向压力对支座滑移后的等效刚度影响较小。

(4)提出可用双线性弹塑性分析模型模拟板式橡胶支座在地震过程中的摩擦滑移,该模型可以考虑竖向压力和滑动摩擦系数的影响,可为今后利用板式橡胶支座减震的桥梁进行抗震性能分析所使用。