苏里格气田柱塞气举自动控制技术优化研究

王劲舟 赵少朋 范军

摘要:柱塞气举以其投资低,收益高,无污染等特点,已逐步成为苏里格气田低产气井的主要增产措施。柱塞气举控制逻辑的好坏,很大程度上决定了其使用过程中的增产效果的好坏,现有控制技术对人工操作高度依赖,排水采气效果的好坏很大程度上取决于操作者对该技术的掌握程度,在实际使用中由于专项技术人员稀缺,控制系统开放程度过高,并未完全发挥好该项技术的全部效果,本文基于现有柱塞气举控制技术提出智能化、自动化控制技术优化理论。

关键词:柱塞气举;自动控制;排水采气。

1 柱塞气举系统在苏里格气田的应用现状分析

1.1 苏里格气田现状

随着苏里格气田开发脚步的加快,部分气井已进入生产中、后期,压力和产能普遍偏低,不能满足气井生产的连续携液要求,导致部分气井井底或井筒内产生积液,严重影响气井正常生产。气井投产后产量、压力下降快,气井携液能力不足,井筒积液气井逐年增多,需要人工间歇开关生产的气井数已超过了总井数的 50%,生产管理成本急剧增长,气田开发难度日益增大。

目前苏里格气田引入的柱塞气举排水采气系统,通过物理排方式进行排水采气生产,具有投资低,收益高,可覆盖气井全生命周期使用等特点,自投入气田生产后获得了快速推广应用,逐步成为苏里格气田最重要的气井排水采气增产工艺。截止2019年,苏里格气田在用的柱塞气举设备已超过2000余套。

1.2 柱塞气举系统控制技术现状

苏里格气田使用的柱塞排水采气系统主要有“定时模式”、“定压模式”、“压力微升模式”、“时间优化模式”4种控制模式。

1.2.1 定时、定压模式

定时模式即通过设定气井的开关井时长进而控制柱塞的运行周期和开关井时间节点;定压模式即通过设定气井的开关井套压进而控制柱塞的运行周期。定时开关井和定压开关井设置简单,适用于气井生产规律、能量充足的气井。

其中,定时开关模式为苏里格气田柱塞气举设备使用的主要模式,占所有柱塞气举井总量的95%以上。

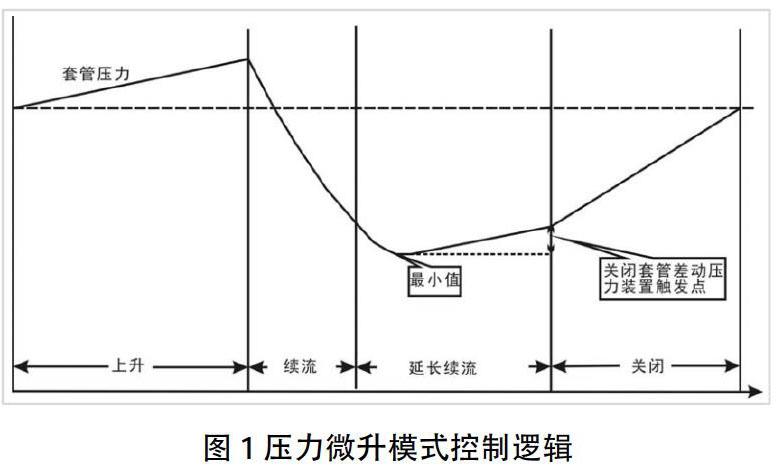

1.2.2 压力微升模式

压力微升控制模式的目的是达到柱塞最佳举液量。当井底开始出现积液时,以套压发生变化作为自动优化柱塞运行制度的依据,适用于压力恢复速度大于 0.5MPa /h的积液气井,控制逻辑如图 1。

1.2.3 时间优化模式

时间优化模式的目的是达到柱塞运行的最小漏失量。以柱塞运行最佳速度,计算出柱塞到达井口的理想到达时间为依据,自动优化调整柱塞运行制度,优化过程如图 2。

1.2.4 现有柱塞气举控制技术应用分析

基于以上控制模式下的柱塞气举控制系统,完成完整控制指令下发需对25个参数进行设置,具体参数见表2。

其中使用率最高的“定时开关模式”运行所需人工进行设置的参数为10个。在气井运行过程中,为不断优化柱塞气举运行效果,提升举液效率,需由技术人员依据柱塞运行历史曲线图对气井柱塞气举效果进行评价,并不断调整运行参数以使举液效果最大化。

苏里格气田现有柱塞氣举井约2000余口,随着气井不断生产,地层能量逐渐衰减,柱塞气举井运行制度也需不断进行调整以达到最优运行状态。在现有柱塞气举控制技术条件下,对该2000余口气井进行技术维护,按平均每口气井需维护参数为5个计算,每日维护量约为1万次,除去约50%单日运行状态良好、不需进行维护的气井,约有5000次的维护量。

如此巨大的维护工作量,对于人力和技术资源都会带来非常大的压力,在现有控制技术基础下若要100%用好柱塞气举技术,配套完善的技术维护是必不可少的,但该维护工作量巨大,对人力资源存在极大地依赖,并不是气田生产单位可以简单解决的。维护工作配套的无法完善,使得该项技术的使用效果大打折扣。

目前国内、外柱塞气举正向着简化流程及生产智能化方面发展,通过解放劳动力,降低对人工操作的依赖程度来解决因制度配置不连续所带来的问题。

2 柱塞气举智能化、自动化控制技术研究

2.1 理论基础

柱塞气举智能化、自动化控制技术是基于现有控制技术的基础,融合已有各种控制模式的优点,有机结合形成的具有自学习、自判断能力,对人工调参依赖度低,可靠性高的控制模式。

其控制逻辑模仿人工判断过程,将柱塞气举井生产监控参数大数据接入数据库进行分析比对,通过专家系统对每口井进行单独诊断。首先对每口气井进行分类,不同类型的气井对应不同的控制策略,用智能判断程序模拟成熟的人工经验对不同类气井参数进行设置,给出针对该口气井最适合的控制方式及初始运行参数,并通过实时监测运行结果,随时对运行参数进行自动优化调整,不断比对试错,最终使柱塞气举运行效果达到最优。

2.2 开井时机判断

开井时机由载荷因数(k)进行判断:

如图3,当0.38 2.3 关井时机判断 结合已有压力微升、时间优化的控制逻辑,加入产气量作为判断依据,综合对比考量每口气井状态后,作为关井时机判断依据。 根据气井压力恢复速率自动计算最佳柱塞运行速度及开关井时间调整量,以最佳运行速度和最优产气量的加权期望为输出目标,由控制系统进行自判断。 同时加入对特殊情况的自学习能力,如正常生产时段塞流引起的突发超压触发关井,经过系统与大数据的比对分析,可自主识别气井超压与段塞流超压,并对段塞流超压引发的自动关断进行自动恢复;对气井投产初期因积液严重,柱塞无法正常到达井口但可举升排液的初期阶段进行识别判断等。 2.4 效果预期 自动优化控制算法通过对气井进行分类管理,针对气井不同时期,不同状态,分别进行策略制定。通过程序自主判断,模拟人工调参的过程,使气井运行情况不断优化,最大限度发挥柱塞气举排水采气工艺的效果与优势。 相较现有控制技术,其优势在于: (1)适用范围更广。可对各类不同气井进行分类优化,并且当气井状态发生变化时,可通过系统自动判断,及时调整分类及运行策略; (2)手动调参工作量减少。只需人工设置必要的安全参数及目标参数后,系统可自动判断调整幅度、开关井时间等参数,无需人工干预,大幅降低人工劳动强度; (3)自动化程度高。现有控制算法需进行人工判断,由技术人员针对每口井不同的特征选取对应的控制算法,当气井属性变化时,需再次判断进行更改,且一次设置参数运行后,如果运行效果不理想,需人工进行判断调整参数。自动优化算法可模拟人工调参的过程,进行自动判断,自动优化,以保证排水采气效率最大化为输出结果,自动适应各种工况。 3 结束语 苏里格气田属于典型的“三低”气田,随着生产年限的延长,气井压力、产量快速下降,低压、低产、间歇气井逐年增多,井筒积液问题越发严重,依靠气井自身能量维持气井正常生产的周期明显缩短。随着柱塞气举排水采气技术的不断发展,今后将作为主要排水采气手段在苏里格气田获得快速推广。 在现有控制技术条件下,手动调参工作量过大,掌握精确调参的技术人员普遍短缺,由此带来柱塞气举运行效率不高,排水效果未能发挥最大化的问题将日益突出,急需要自动化、智能化的控制技术取代大量的人工操作,从而大幅提升柱塞气举技术的现场应用效果。 参考文献: [1]张春,苏里格气田新型柱塞气举系统应用研究,钻采工艺,2017-06-022; [2]刘丽萍,柱塞气举排水采气工艺运行优化,石油化工应用,2018-11-018。