带式输送机运行故障智能诊断技术研究

门日圆

摘 要:针对煤矿井下带式输送机长距离监测难的问题,设计一套运行工况监测和故障诊断系统,经优化设计后的监测系统实现了长距离稳定准确的监测,在EEMD算法下实现了故障信号的分离,通过现场自动地址排序功能的调试,实现故障的快速定位和技术参数的调试,保证带式输送机的安全高效运行。

关键词:带式输送机;故障诊断;监测系统;EEMD算法

带式输送机作为煤矿的重要运输设备,其运行工况直接影响矿井的生产的效率和安全。因此,保证带式输送机安全高效运行对矿井的安全生产具有非常重要意义。由于煤矿井下运输量大、环境恶劣,带式输送机在高负荷工况下,易发生输送带跑偏、滚筒打滑、着火等问题。为此,诸多学者对带式输送机的工况监测与故障诊断进行研究,孙新梅,孟凡芹[1]基于RS485和CAN总线对带式输送机监控系统进行了设计;李剑峰[2]对带式输送机的故障信息记性进行软件设计。综合分析,鉴于作业环境复杂,带式输送机的监测系统的精度低,难以实现对故障的准确定位,增加后期的维修困难。本文结合带式输送机的运行工况和故障特点,设计一套矿用带式输送机工况监测系统,在EEMD算法下,通过现场自动地址排序功能的调试、故障定位功能调试、参数设置功能调试,达到了系统的良好运行和故障点的准确定位,现场应用取得良好效果。

1 带式输送机工况监测系统的设计

带式输送机作为煤矿主要运输设备,由于井下作业环境复杂,且长期高负荷运转,易发生输送带跑偏、滚筒打滑、着火等故障,直接影响矿井的正常生产秩序。严重影响到生产的进行,为此,对带式输送机监测监控系统进行设计就显得尤为重要。设计的带式输送机实时工况监测与故障诊断系统非常重要,且设计的监控系统电路应适应煤矿井下作业环境;在系统的软、硬件选型上,必须保证电路系统的安全稳定。同时,可动态显示实时运行状况和数据信息,自动化程度高,便于后期的系统升级拓展。

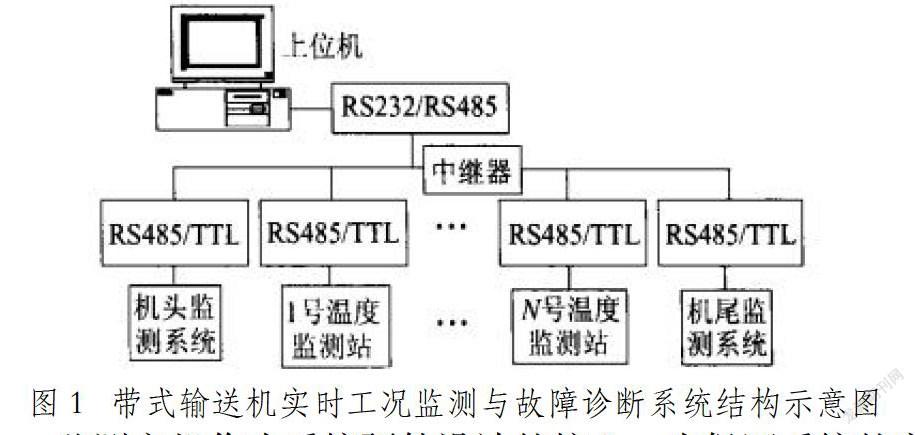

带式输送机的工况监测与故障诊断系统框架由软、硬件两部分组成。监测系统的软件设计由上位机与下位机系统构成。系统采用单片机,实现对带式输送机运行数据的采集、分析和故障报警显示。基于LabVIEW软件平台,设计了监测系统的人机控制界面,达到对带式输送机运行工况的监测与调控,提供了设备的自动化控制水平。带式输送机实时工况监测与故障诊断系统结构示意图如图1所示。

监测主机作为系统硬件设计的核心,为保证系统的安全稳定运行和强大数据的处理能力,选用MIO-5250主板。主板采用Inter1NM10处理器,Dual-Core 1.6GHz/1.86 GHz的主频,4GB的内存,128GB的固态硬盘,12VIA的电源和7W的功耗。

带式输送机地址自动分配流程:上位机对于地址排序功能的实现依赖于下位机地址排序,当上位机地址排序按钮或电路合闸时,下位机执行程序功能。上位机主控界面运行后,发出地址排序命令,管理模块将地址自动修改为0,修改后地址数据传送至设备,设备地址、排序命令等信息都在数据中。当设备接收到上级沿线设备的数据后,设备进行数据的分配并对接收数据进行检验,如果检验通过,数据设备自动修改为1,此后设备数据传送至下个沿线设备中,直至传送至终端设备,通过CAN总线在人机界面显示。

如果数据检验失败,则本机设备向上一级设备反馈错误,上级设备需重新进行数据的检验然后重新发送数据,共有4次发送数据的机会,如果4次后下级设备数据检验依旧错误,则表示设备总线发生故障,故障信息将在主机控制的人机界面显示。带式输送机地址自动分配流程图如图2所示。

对于人机界面的显示以主控窗口为例,输送机人机界面应显示:设备运行的状态主要有检修控制、集中控制和就地控制三种模式,各个模式下都有相应的参数设置,操作人员只需根据实际状况进行控制模式的切换,当运行状态指示灯亮时,输送机则处于运行状态;具有故障复位、集控启停等按钮,通过鼠标点击便可实现相应的功能;并对输送机的运行过程中温度、速度等参数都会动态监测显示,当输送机跑偏时,可迅速对运行技术参数进行调节。

2 输送机故障监测与诊断方法

矿井作业环境的复杂和长期高负荷运行是导致带式输送机故障的主要因素。故障监测系统对于故障信息的诊断主要通过电流振动信号对信号滤波、特征进行提取分析,实现对设备故障类型的快速、智能识别。当带式输送机运行过程中轴承转速达到64 r/min,对输送机的运行数据进行采集,分析得出信号振动复杂,故此需要进行降噪处理。降噪处理利用EEMD算法将噪音值降低为采集信号值的0.19倍,通过分解,得到不同尺度的特征频率分量,对于特征频率分量相关系数大于分离降噪信号的需重构,剩余特征频率分量重构得到虚拟噪音信号,以此实现了信号和噪音的分离工作。

同时,为预防带式输送机运行过程发生火灾等灾害,需实时监测带式输送机作业环境的温度、湿度。每间隔10m安装监测仪器,达到对设备运行环境的分布式测量。通过对监测的阈值与变化趋势分析,预测是否存在发生火灾隐患。

3 应用效果分析

为验证故障监测系统的可靠性,进行了现场测试。测试重点是对自动地址排序功能的调试、故障定位功能调试和技术参数的调试。对于自动地址排序功能的调试,发现运行过程中出现不稳定现象,出现了排序失败现象,通过检查发现是RS485通讯程序紊乱造成,设备之间通讯错误使得程序发送错误,出错后的程序一直发送导致总线被占,进而出现信息上传错误现象,通过对通讯程序的修改,实现了自动排序功能的稳定运行。为实现对故障的快速、准确定位,调试采用闭锁开关模拟传感器进行测量,测量频率范围为300-1000Hz,测量信号以直流电形式输出,通过该方法对运行过程中带式输送机的状态进行监测,通过人机界面上设备故障诊断显示信息,达到对故障的快速、准确定位。

技术参数的的调试,主要是设置设运行技术参数、配电箱参数,在实际设置的过程中,系统的回路控制器的通讯协议不标准,导致参数字节设置有限制,经调试后,完成对技术参数的设置。

4 结论

本文针对现有矿用带式输送机监测监控系统的不足,进行了监测监控系统的优化设计,得到以下结论:①综合考虑设备现场运行状况,从硬件和软件两方面对监测监控系统进行了升级拓展,解决了煤矿恶劣环境下长距离监测的问题;②在故障诊断研究中,通过EEMD算法实现了噪音信号的分离,实现了对故障类型的智能识别;③通过现场调试,实现了自动排序功能的穩定运行和参数的顺利设置,运行过程中设备无故障,证明了此次优化方案的成功性。

参考文献:

[1]孙新梅,孟凡芹.带式输送机运行故障智能诊断方法[J].煤炭科技,2004(01):27-29.

[2]李剑峰.新型故障诊断系统在井下强力带式输送机的应用[J].煤矿机械,2008(1):35-36.

[3]马海龙,李臻,朱益军,等.基于差分振子的带式输送机故障诊断方法[J].工矿自动化,2013(10):24-27.