汽轮机轴承自位典型案例探讨

郭康

摘要:针对某电厂#4机组#1轴承运行期间出现振动波动异常问题,该文列举异常现象和分析过程,通过排除确定该异常因轴承自位能力差引起,继而通过排查最终发现大机润滑油颗粒度较差。加装滤油机持续滤油合格后,#4机组#1轴承振动恢复正常,#1轴承振动高低负荷均稳定在50μm左右。

关键词:自位性;颗粒度;机组振动;筒形瓦

0 引言

随着汽轮机技术水平的不断发展,超(超)临界汽轮发电机组已经发展为我国主力机组,而且汽轮机逐渐向大容量、高参数、多缸发展。随着汽轮机容量的不断提高,大型汽轮发电机转子也对其支持轴承稳定性提出了更高的要求。现今大机组支持轴承通常采用可倾瓦、筒形瓦、椭圆瓦等结构,各类瓦也各有利弊,可倾瓦的瓦块较小,自位性强,稳定性也好,但载荷一般相对较小;而筒形瓦和椭圆瓦一般通过下瓦背部的轴瓦垫块来承力,轴瓦垫块与轴承座通过球面结合,轴瓦通过其相对滑动而达到自位的目的,该类轴承的自位能力相对可倾瓦差,但胜在稳定性好、荷重大。各类瓦块的自位能力影响因素较多,通常与轴承的加工及安装、润滑油系统清洁度、转子重量引起轴承座变形、凝汽器真空引起轴承座变形、低压缸温度变化引起缸体变形等有关[1]。

该文以某电厂#4机组#1轴承运行期间轴承振动大现象着手,通过调取参数对比、查找规律并分析,确定出振动大原因。并根据该原因进行源头排查,最终解决困扰现场机组振动大的异常。

1 基本现象

1.1 基本情況

某公司#4机组为660MW超超临界二次再热机组,单轴、双背压、五缸四排汽凝汽式机组,其#1瓦为筒形瓦结构。#4机运行中发现,#1轴承相对振动较大(129μm左右),振动随负荷上升而上升,但一般至400-450MW负荷左右时,振动突降至55μm左右。就地TDM监测系统调查历时趋势发现,#1瓦基频分量大,高倍频分量及低倍频分量均小忽略不计,轴心轨迹图高低负荷轨迹均明显偏离正常曲线。

1.2 曲线对比

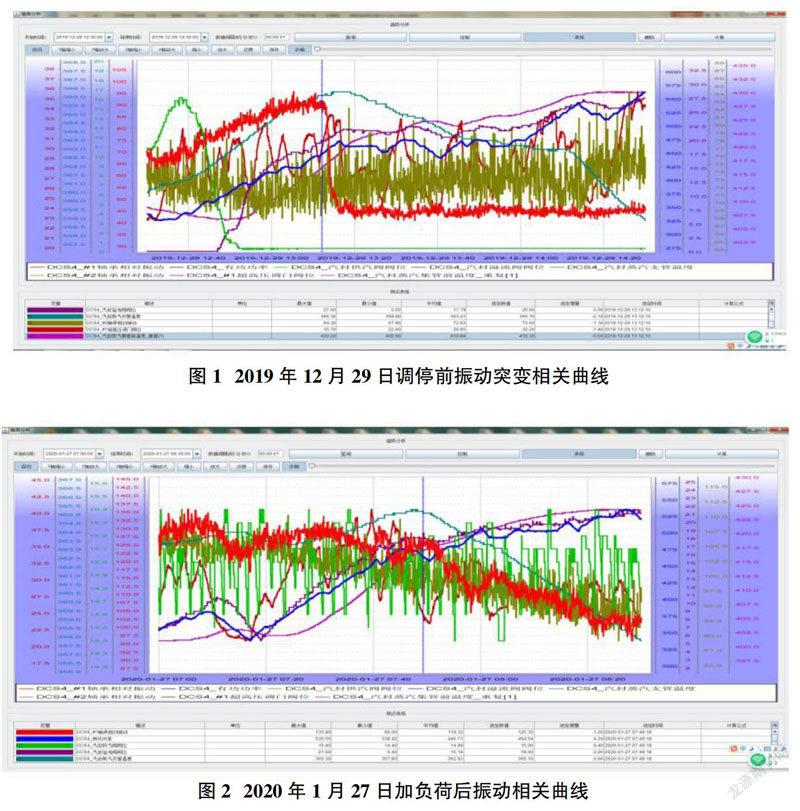

①2019年12月29日 13:12左右曲线(红色为#1轴承振动),振动最大至95μm左右(图1);

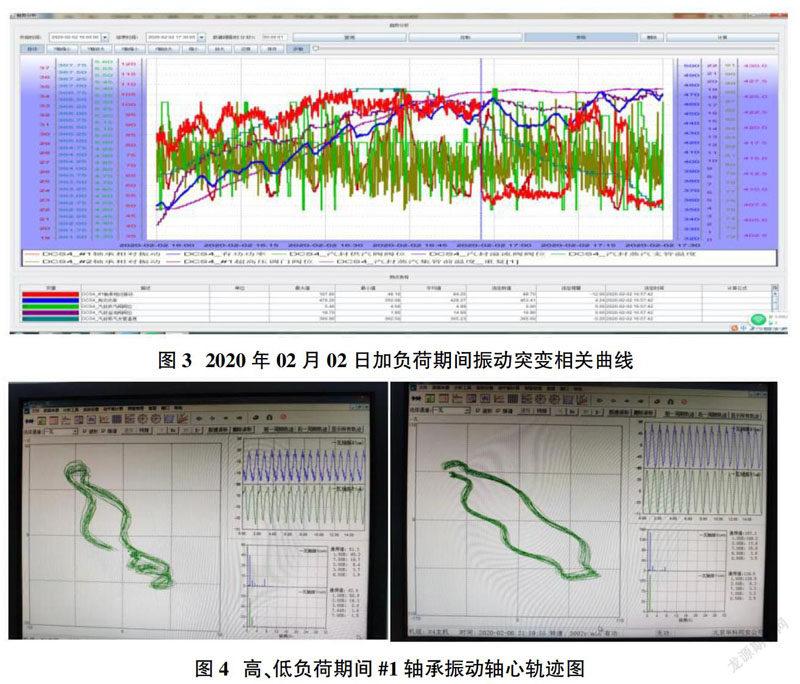

②2020年01月27日 05:30左右连续加负荷期间曲线。曲线中#1瓦最大129.3μm,#2瓦振动最大至102.8μm(图2);

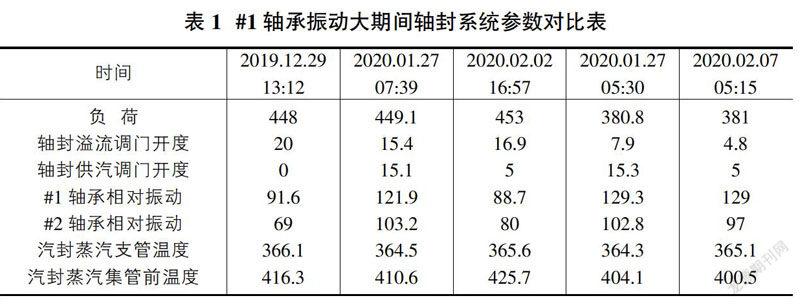

③2020年02月02日 16:57左右负荷在450MW附近波动期间曲线,曲线中#1瓦振动摆动较大(图3)。

通过以上曲线,可大致判断#1瓦振动较大,且随时间推移振动趋势越差。振动随负荷明显有上升趋势,但在加负荷至400-450MW后,振动明显好转,甚至表现出突降趋势。

1.3 轴心轨迹图

图4左侧为高负荷#1轴承振动较小期间轴心轨迹图,轴心轨迹显示图形不规则,局部呈现8字形状,且轨迹重复性较差,无锯齿状棱角,频谱显示主要为1倍频分量,无半倍频分量,高倍频分量较小忽略不计;图4右侧为低负荷#1轴承振动较大期间轴心轨迹图,轨迹图呈现扁平状不规则香蕉样式曲线,轨迹重复性较高负荷稍好,无锯齿状棱角,频谱显示主要为1倍频分量,无半倍频分量,高倍频分量较小忽略不计。

2 原因分析

因#1轴承大振动发生在机组正常运行期间,#1轴承处润滑油压正常,振动逐步变差。因此针对#1瓦轴承振动大,主要讨论以下几种可能原因:汽流激振、近期轴封系统异动、轴瓦碰磨、油膜振荡、轴瓦自位性差。

2.1 汽流激振

因近期有修改滑压曲线逻辑异动,因此在分析振动大前期重点考虑此可能。#4机为提高机组运行经济性,根据停机前试验修改机组滑压曲线。修改后低负荷压力较以前低,因此本次开机后出现同负荷调门较以前开度大,主汽流量稍大,补汽阀动作频繁现象。相同负荷主汽流量发生变化,转子在#1瓦中位置可能发生变化,有导致振动大的可能[4]。汽流激振一般具有以下特点:①具有明显低倍频分量,但低频成分是否出现与轴承的阻尼以及油膜是否有附加激振作用有关;②振动与负荷密切相关,且存在“门槛”负荷,振动最大一般最高负荷或接近最高负荷;③低负荷一般不会出现振动大情形;④轴心轨迹图一般为圆形或接近圆形;⑤具有良好的负荷再现性[3]。

根据以上特点,本次#1轴承振动与负荷有关联,振动450MW以上后明显下降,且具有良好的负荷再现性。但根据轴心轨迹图可以发现,#1轴承未发现较大低频分量,轴心轨迹图不规则,且低负荷#1轴承仍存在振动大情况。另外,通过图1可以发现,在修改滑压曲线前,#1瓦振动也有类似异常情况,只是程度较轻,因此考虑排除汽流激振可能。

2.2 近期轴封系统异动

近期为解决轴封电解热长期频繁大电流启停隐患,将#4机二次冷再至辅汽联箱减温器后温度提高至385℃,同时内部逻辑强制轴封供汽调阀开度最小为15%开度,确保轴封系统通汽且维持辅汽联箱温度,实现了轴封电加热少启动。

本次开机轴封供汽调阀最小开度有异动,且最小调阀最小开度修改后发现了振动大,时间上存在连贯性,同时轴封系统异动与主机存在合理逻辑性,因此强制轴封供汽调门至15%开度导致振动大存在可能。通过表1对比分析如下:

通过表1前三栏可以发现,停机前、开机后、开机后轴封供汽调阀低限改至5%后,轴承振动最大均为450MW左右,且在该负荷后振动呈现缓慢或突变向下趋势,具体趋势见图1至图3。

另外通过表1发现轴封供汽调阀限15%期间,#1轴承振动最大,似乎可以判断轴封供汽调阀低限对#1轴承振动产生影响。因此调取参数列入第四、第五栏,发现负荷相同时,轴封供汽低限分别为15%和5%,#1轴承振动均达到了129μm,因此可以判断轴封供汽调阀低限改至15%不是导致#1轴承振动大的根本原因,这从本次调停前#1轴承振动也一直偏大可以佐证。

2.3 轴瓦碰磨

轴瓦碰磨一般具有以下特点:①就地能听到异音;②轴承温度有上升趋势;③据碰磨类型不同,频谱特征较丰富,低倍频、单倍频、多倍频均有可能;④若为整周碰磨故障,轴心轨迹呈圆形或椭圆形,且比较紊乱;⑤若为单点局部碰磨故障,轴心轨迹呈内“8字形”;⑥若为多点局部碰磨故障,轴心轨迹呈现明显锯齿状棱角[5]。

#1轴承振动大期间,就地未发现明显摩擦异音,且DCS上#1轴承振动大期间轴承温度无明显变化。另外,图4高低负荷轴心轨迹图不规则且无锯齿状棱角,因此#1轴承振动不考虑轴瓦碰磨情形。

2.4 轴承自位性差

轴承自位性差一般具有以下特点:①轴承振动随轴承受力变化而变化,受力变大到一定值后自位能力恢复;②轴承振动可能存在突升突降现象;③轴承振动大期间振动频谱、轴心轨迹表现为轴承不对中特征;④轴承振动以径向基频振动为主,振动大期间可能出现2倍频振动分量;⑤振动大期间,轴心轨迹表现为“月牙形”或“香蕉形”。

#1轴承为筒形瓦,相比可倾瓦自位性要差,#4机组#1轴承振动400-450MW以上振动下降,高负荷时候振动较好,低负荷振动上升,且存在突升突降情况,轴承振动主要为基频振动,轴心轨迹表现为近似“香蕉形”,符合轴瓦自位特点。

#1轴承运行中不能很好自位时,轴在瓦中受力不一致,产生不平衡导致轴心位置发生变化引起振动大,当负荷升至一定值后,因#1瓦受不同负荷进汽影响,加之振动大对轴承自位的有利因素,#1軸承受力克服摩擦阻力可能会导致瓦瞬间或缓慢自位,使振动恢复正常。

3 问题解决

根据轴承自位原理,瓦体与瓦套的球面配合力矩M(M=F·μ·r)与轴承瓦体受力、球面接触摩擦因素μ和球面半径r成正比[2]。机组运行过程中,球面半径不会有变化,解决轴承自位差只能从轴承瓦体受力和球面摩擦因素着手。瓦体受力方面,因滑压曲线近期调整,现场通过调节滑压偏置恢复之前压力参数试验,振动趋势无太大变化。球面摩擦方面,振动出现异常后立即着手化验大机润滑油清洁度,发现润滑油颗粒度超标,化验数据显示12级。因前期大机润滑油自带滤油机一直连续投运中,立即加装临时滤油机滤油,并检查处理大机润滑油自带滤油机问题。通过连续滤油,#4机#1轴承振动逐渐恢复正常,通过40-100%负荷连续多次观察,#1轴承振动稳定在50μm左右,机组#1轴承振动问题解决。

4 结束语

轴承振动大的影响因素很多,轴承自位能力差只是其中一项。该文结合筒形瓦的自身特点对#1轴承振动大进行原因分析,探讨轴承自位的原理和自位能力差特征,找出润滑油颗粒度差事实并可能伴有滑压曲线修改带来的轴承自位不利因素,最终解决#1轴承不能很好的自位致振动大问题。

参考文献:

[1]谢尉扬.汽轮机轴承自位能力及其影响分析[J].浙江电力,2006(2):39-41.

[2]魏应强.汽轮机椭圆支持轴承自位能力检测方法探讨[J]. 发电设备,2019(3):205-208.

[3]杨建刚,朱天云,高伟.汽流激振对轴系稳定性的影响分析[J].中国电机工程学报,1998,18(1):9-11.

[4]曹定华,刘栓联.滑压曲线存在的问题及解决方法[J].华电技术,2010,32(3):11-12.

[5]李录平,邹新元,陈荐,唐月清.汽轮发电机组碰磨故障的典型特征研究[J].振动、测试与诊断,2001,21(4):281-285.