核燃料防屑板的激光增材制造技术研究

张丽英 秦国鹏

摘要:压水堆核燃料防屑板属于精密加工零件,产品的尺寸精度和力学性能要求非常高。防屑板目前采用电火花加工工艺,需要在210 mm2左右的方形薄板上加工上千个异形方孔,单件零件加工周期长且效率低。为适应自主化新型核燃料量产需求,有必要对国际上先进的激光制造技术进行研究,找到兼顾质量和效率的新型加工方法。文中项目从原材料制备、制造工艺、后处理方法等角度,研究了先进激光SLM制造技术在核燃料防屑板产品加工中的应用。研究结果对解决自主化核燃料制造技术难题、提高核燃料制造技术水平具有重要的意义。

关键词:核燃料;防屑板;可时效硬化奥氏体不锈钢;激光3D打印;SLM

中图分类号:TN249 文献标志码:A 文章编号:1001-2303(2020)07-0104-05

DOI:10.7512/j.issn.1001-2303.2020.07.16

0 前言

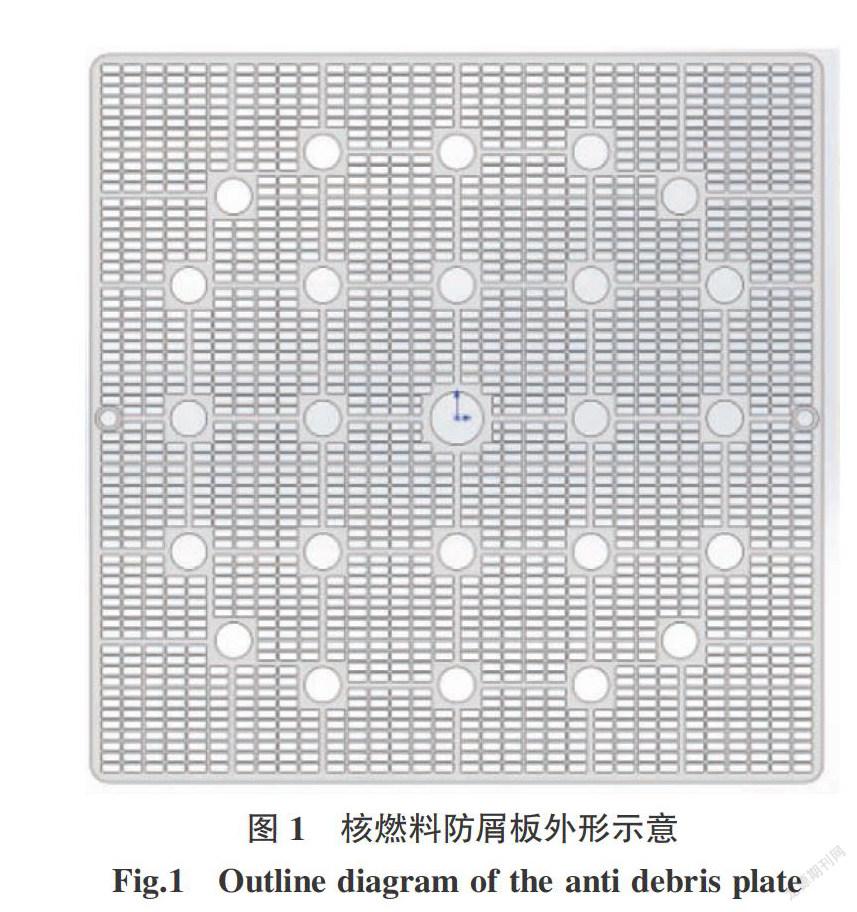

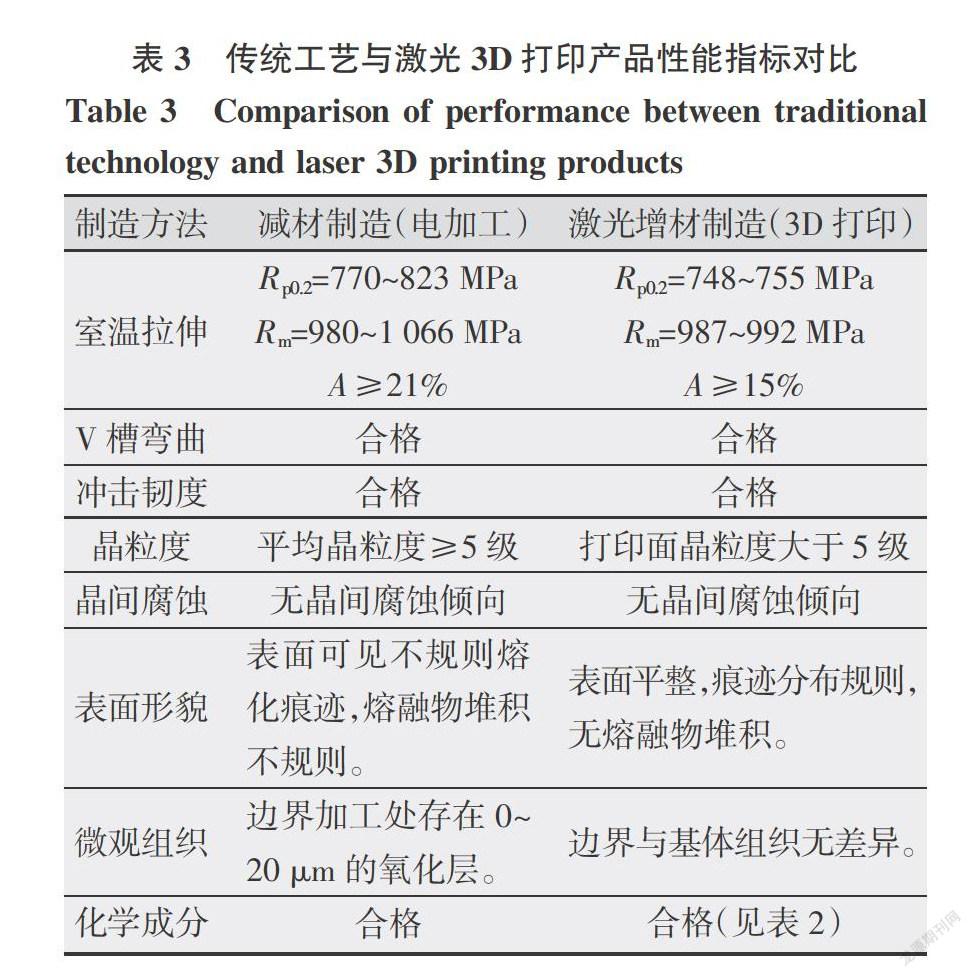

防屑板的作用是过滤通过核燃料的冷却水流中的碎屑和异物,防止核燃料受异物刮伤而破损,它是压水堆核燃料的重要零件之一。防屑板为核反应堆芯产品,设计工作温度与一回路冷却剂工作温度(约300 ℃)相同,按照热工-机械设计标准分类属于正常和事故运行工况第2类零件[1],高温性能要求不高。但反应堆内工作环境严苛,设计文件对防屑板的尺寸精度、组织成分、耐磨性、抗腐蚀性能等要求很高。其外形如图1所示,性能技術要求如表1所示。防屑板尺寸约为210 mm×210 mm×3 mm,薄板上集中分布有1 864个方形孔,25个圆形孔,制造难度大。为适应自主化新型核燃料的量产需求,有必要对国际上先进的激光增材制造技术进行研究,找到高效的制造方法。

1 防屑板SLM打印制造技术

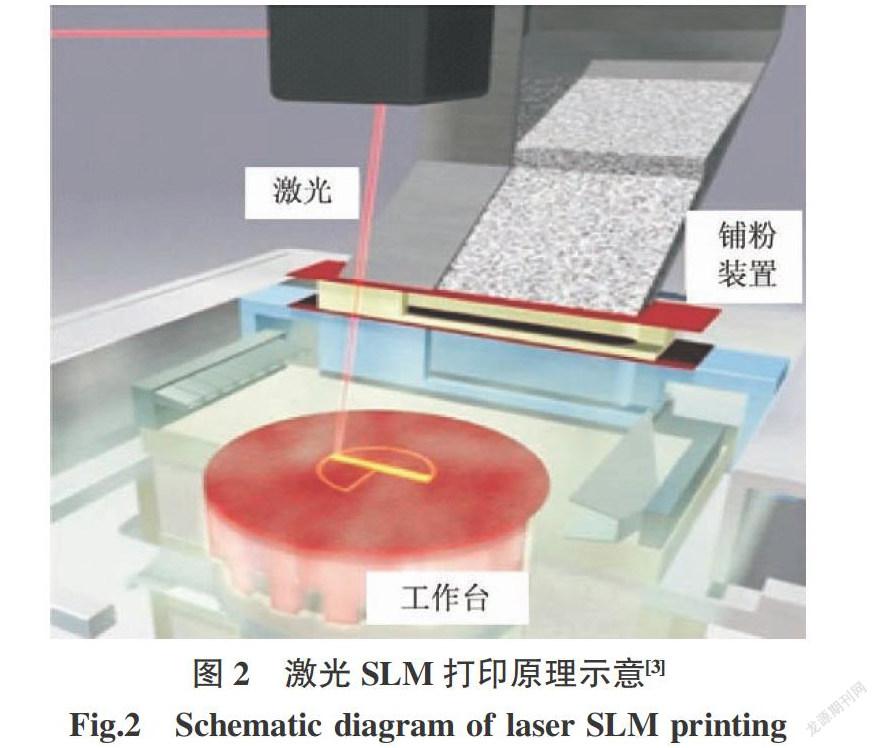

研究选用技术较为成熟的激光选区熔化技术(Selective Laser Melting,SLM)[2]。SLM技术的基本制造过程为:先用软件设计出零件的三维模型、机械支撑结构、基板结构等;然后通过软件进行三维模型的切片分层,计算得到各截面轮廓数据;之后由切片层的轮廓数据生成填充扫描路径,编制设备自动运行程序指令;最后在惰性气体保护舱室中,打印机自动控制激光束选区熔化预先铺好的金属粉末层,逐步堆叠成三维实体金属零件(也称为3D打印),其原理如图2所示。激光选区熔化的优点是:产品精度好、强度高,制造不依赖刀具和型材,直接由金属粉末便可烧结出金属零件。缺点是:使用大功率激光器,设备昂贵且辅助工艺多,制造技术要求和维护成本较高,多用于高端制造领域。

研究发现,激光 3D打印的加工效率一般与产品厚度成反比。防屑板为薄片网状结构,厚度仅3 mm,方形孔的尺寸要求和表面粗糙度要求均不高,比较适合采用3D打印方式制造。采用3D打印还可以在原材料采购、型材制造等环节减少目前制约产品产量和交货期的因素。

2 研究结果

2.1 金属粉末研制

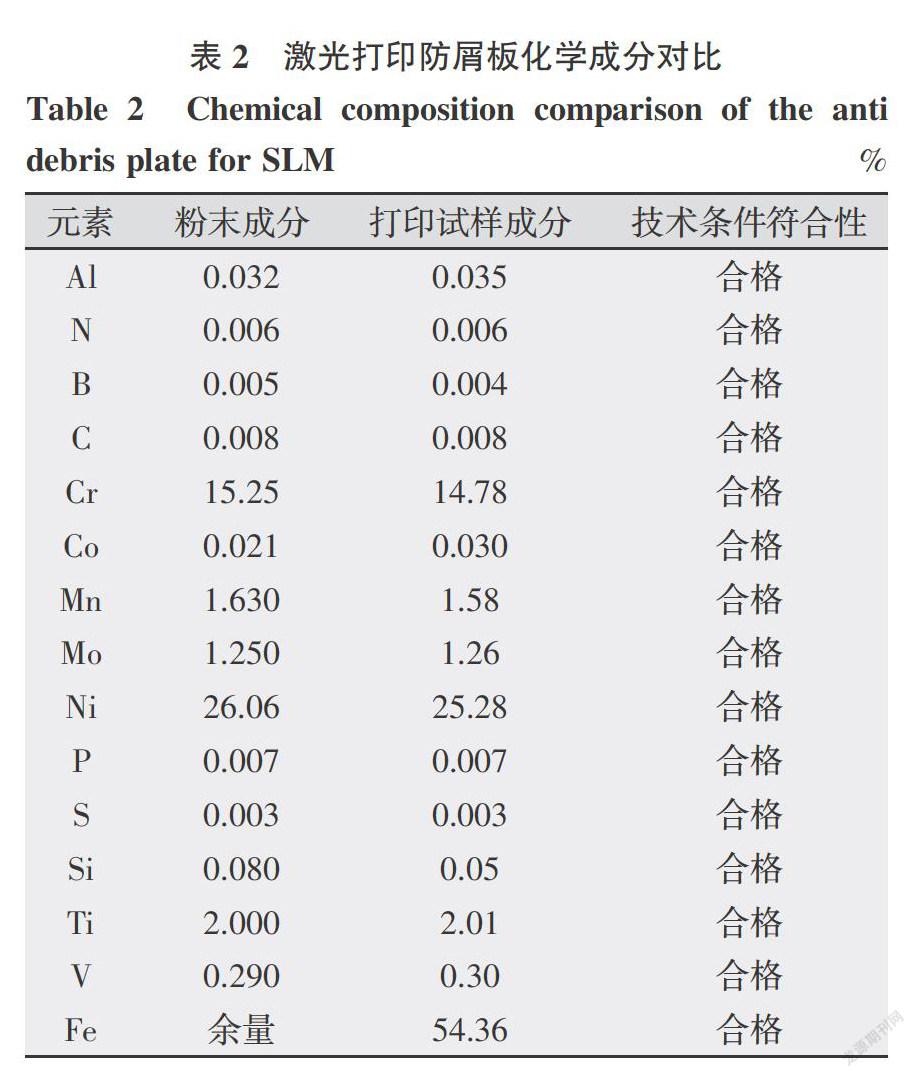

激光3D打印属于金属增材制造,其原材料不是传统机械加工中的型材或毛坯件,而是金属粉末。金属粉末的大小、形状均匀性、化学成分都与打印件的尺寸和性能相关。核燃料防屑板材料为可时效硬化奥氏体不锈钢,由于其属于可控核裂变反应堆芯产品,材料成分要求中钴含量不超过0.04%(质量分数),其他成分和要求近似于AISI 660。因为其材质的特殊性,无法直接购买到成熟可靠的金属粉末产品,只能从头开始研发。

激光3D 打印用金属粉末除需具有良好的可塑性外,还须满足粉末粒径细小、粒度分布较窄、球形度高、流动性好和松装密度高等要求[4]。研究发现,金属粉末颗粒的大小及形状越均匀,激光打印铺粉层的堆密度[5]就越高,打印层的厚度尺寸控制就越精确,对应的打印产品尺寸越精确。另外考虑到粉末在激光熔化烧结过程中可能会出现元素烧损及冶金化学变化问题,需要研究对比金属粉末与激光烧结后产品的材料化学成分,分析差异并找到合适的金属粉末化学元素配比,保证打印件成分合格。因此,防屑板激光3D打印金属粉末的研制重点为粉末球形度与化学成分。粉末制备研究选取技术较为先进的真空气雾化法。研制粉末的目数、形状、化学成分等指标全部按照核电标准、国际或国家标准的相关要求执行。最终得到的金属粉末实物如图3所示。实测制备粉末的松装密度达到4.3 g/cm3,球形度超过85%,达到产品制造要求。粉末激光打印前后化学成分对比如表2所示。

2.2 打印模型设计

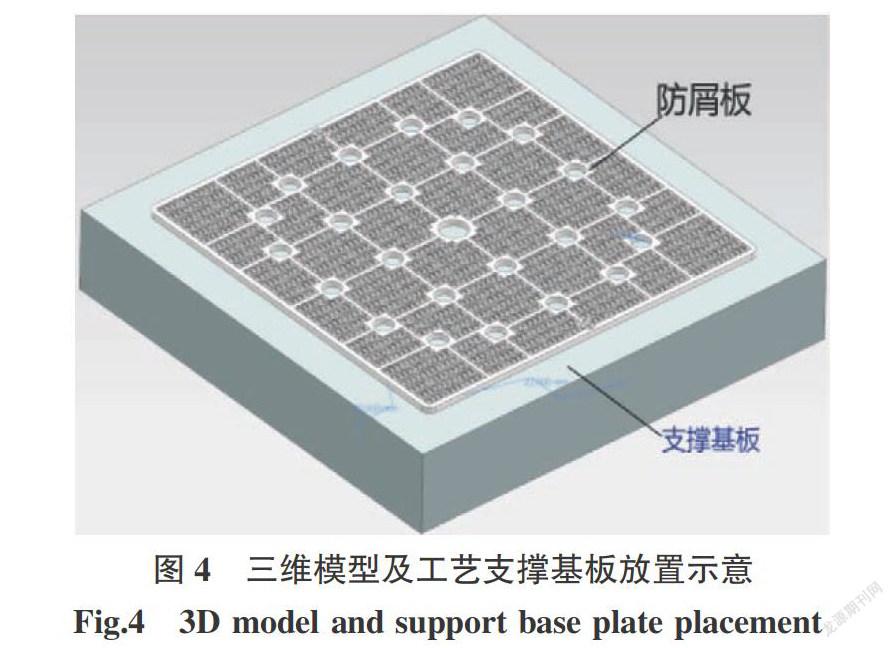

激光3D打印属于热加工技术,打印件会产生热应力集中变形和材料收缩变形,导致其尺寸超差。因此设计模型时,对于尺寸精度要求最高的2个阶梯定位孔及其基准四方尺寸,应预留机械精整[6]加工余量。设计出的防屑板三维模型及工艺支撑基板放置示意如图4所示。

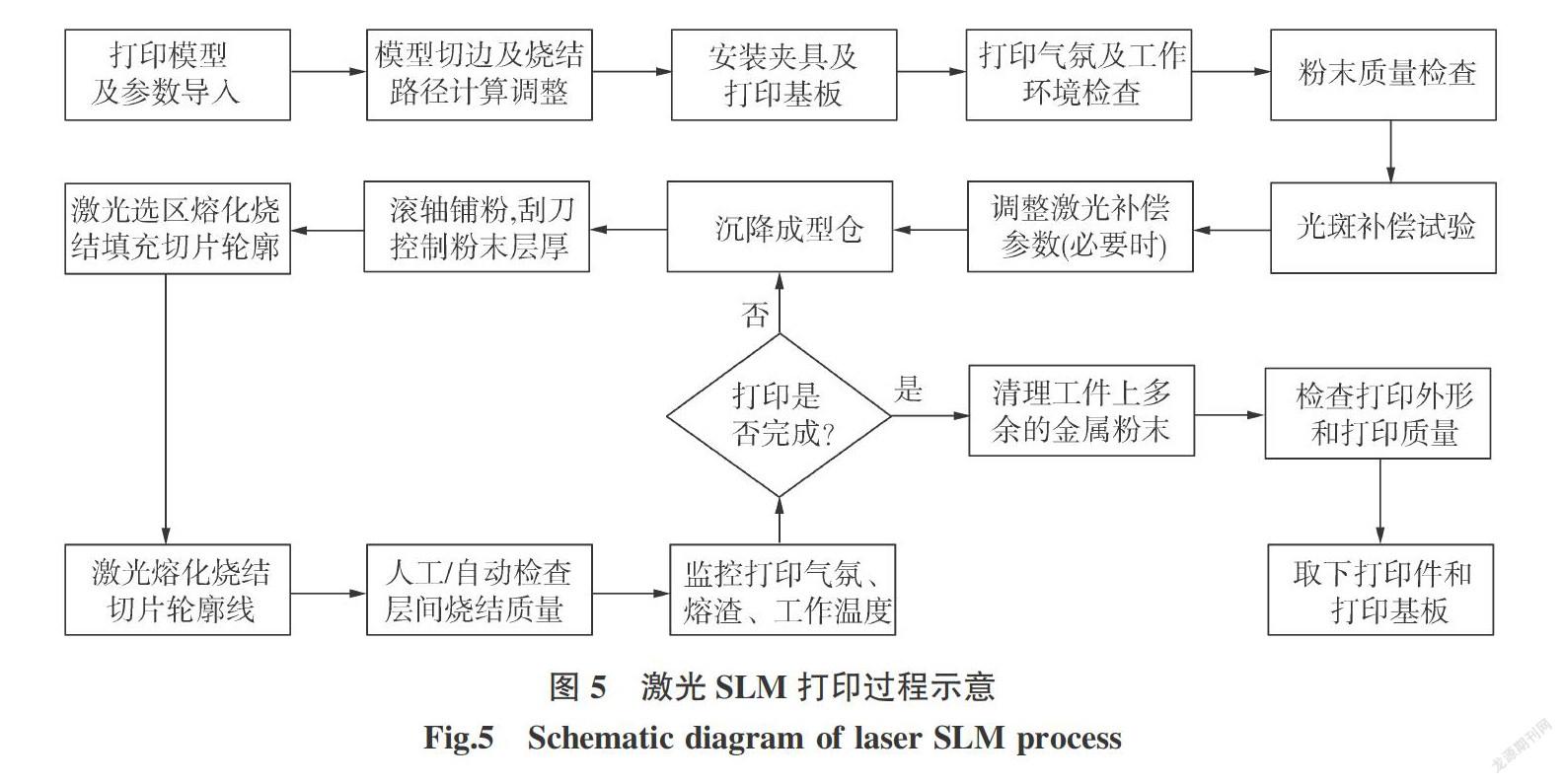

2.3 激光打印过程

激光3D打印过程接近于激光堆焊过程,只是在制造尺度上精细到微米级。研究发现,防屑板激光3D打印过程的关键控制要素主要有:控制铺粉厚度、控制烧结形状轮廓、控制层间飞溅熔渣。具体分析如下:

(1)控制铺粉厚度。铺粉层厚度尺寸精度与粉末指标及设备性能指标有关。其中金属粉末控制指标有堆密度、流动性、球形度等,在前期粉末制备环节进行控制;设备性能指标主要有铺粉刮刀尺寸、基板平面度、成型仓基板控温系统、筛粉系统等。

(2)控制烧结形状轮廓。烧结轮廓的尺寸精度与激光光斑直径、烧结材料的收缩率、激光扫描顺序、烧结过程的热应力控制等因素有关。

(3)控制层间飞溅熔渣。激光烧结过程中易出现飞溅熔渣。熔渣可能以金属氧化物、金属颗粒抱团等形式存在,若不及时清理,不仅会影响铺粉层的密实性、平整度,还会影响激光烧结熔敷金属的性能。研究发现,可以通过改变保护气的吹气流向和加装筛粉过滤系统加以控制。

整个防屑板激光SLM打印过程包括三维模型导入、自动打印程序编程、激光路径优化、光斑补偿试验、打印边界条件检查、筛粉及铺粉操作、激光选区熔化烧结、层间烧结质量监控等多个工艺步骤。最终得到的防屑板激光3D打印制造流程如图5所示。

2.4 激光打印制造后处理

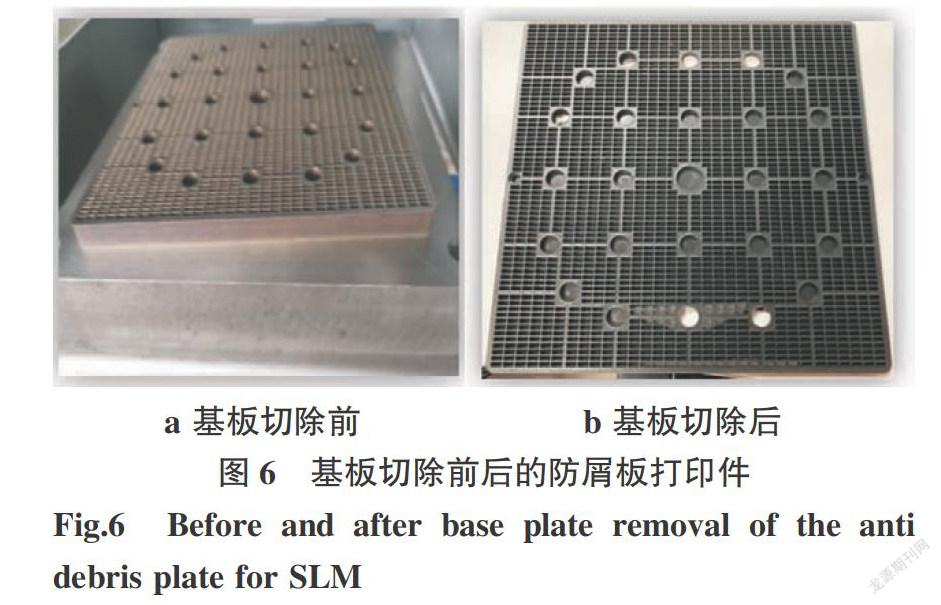

单一的激光3D打印工序完成后,打印件在内部残余应力、内部缺陷、表面粗糙度等方面仍存在不足,必须与其他机械加工技术配合进行打印后处理作业,才能得到较为理想的产品。常用的激光3D打印后处理方法有:热处理、热等静压处理、电加工、机械加工、喷涂、喷砂、等离子抛光、电解抛光等。防屑板的激光打印制造后处理采用了时效热处理、热等静压、线切割、磨削、铣削、喷砂等多种方法。其中热等静压处理由于成本较高,仅在随炉试样破损检验中发现材料力学性能不足或材料内外部微小缺陷的情况下进行,属于必要时的产品性能改进工序。图6a为防屑板激光打印完成的照片,图6b为打印件切除基板后处理照片,之后还将对工件进行时效硬化热处理、磨削减薄、加工定位沉孔等后处理作业。

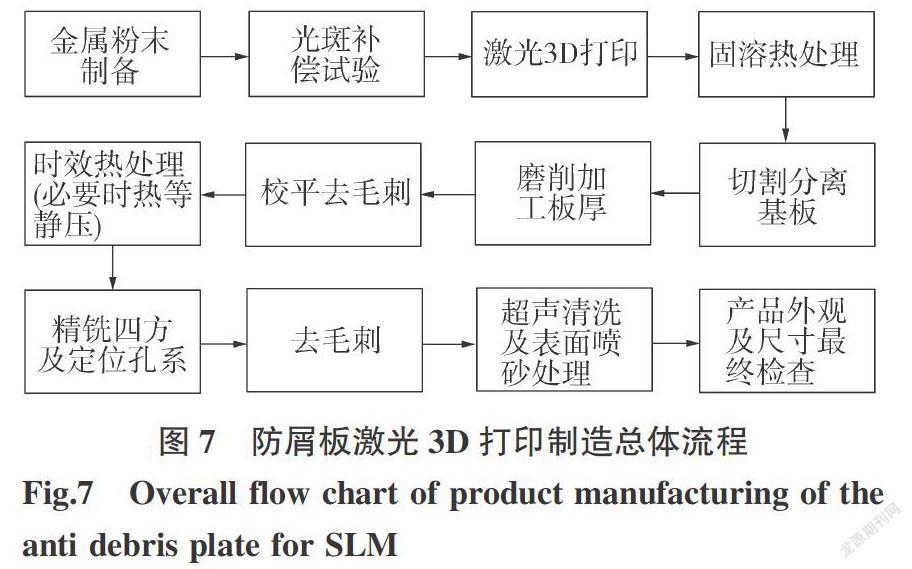

2.5 激光打印制造防屑板整体制造流程

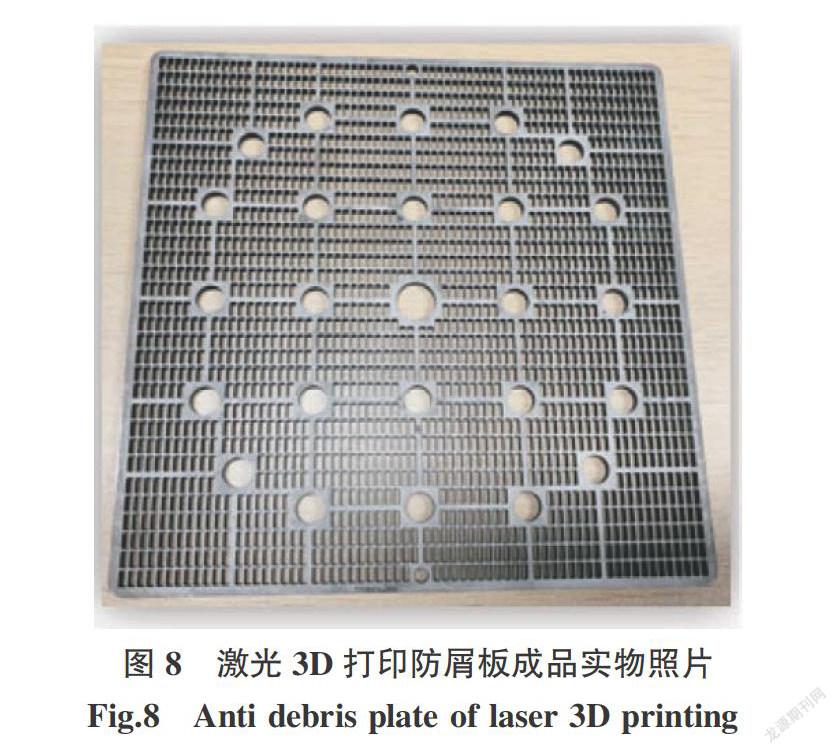

为解决防屑板激光3D打印工序的工艺问题,提高综合制造效率,需要在激光打印前后加入协作加工工序。最终设计出由12道工序组成的防屑板产品制造总体流程,如图7所示。試制合格的激光3D打印防屑板实物如图8所示。

2.6 激光3D打印防屑板的性能验证

2.6.1 力学及组织性能

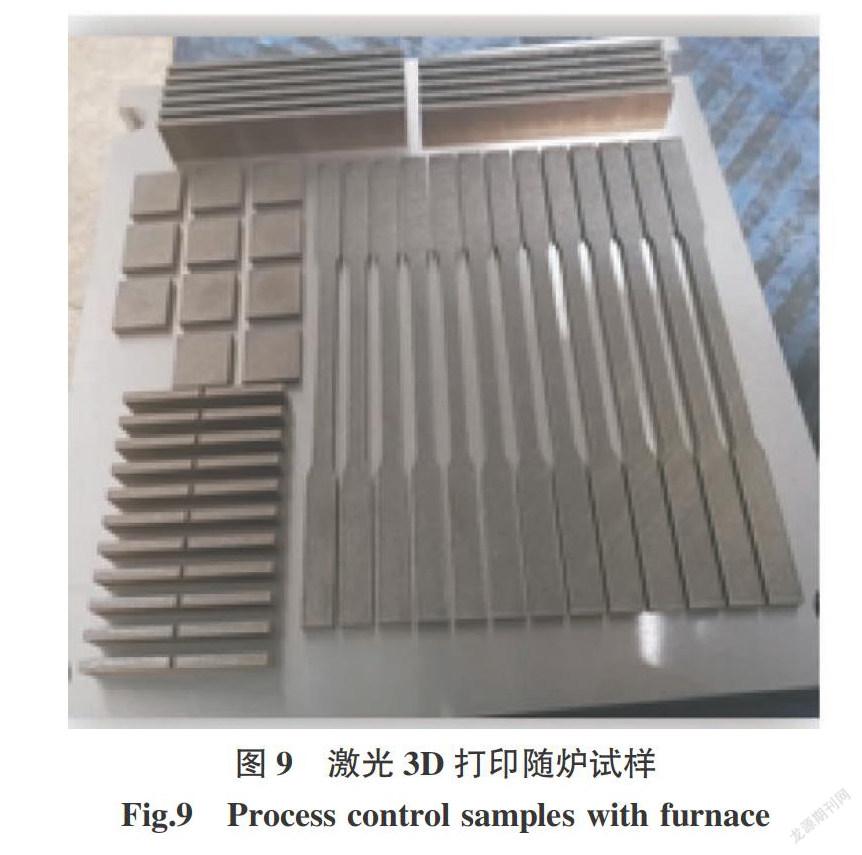

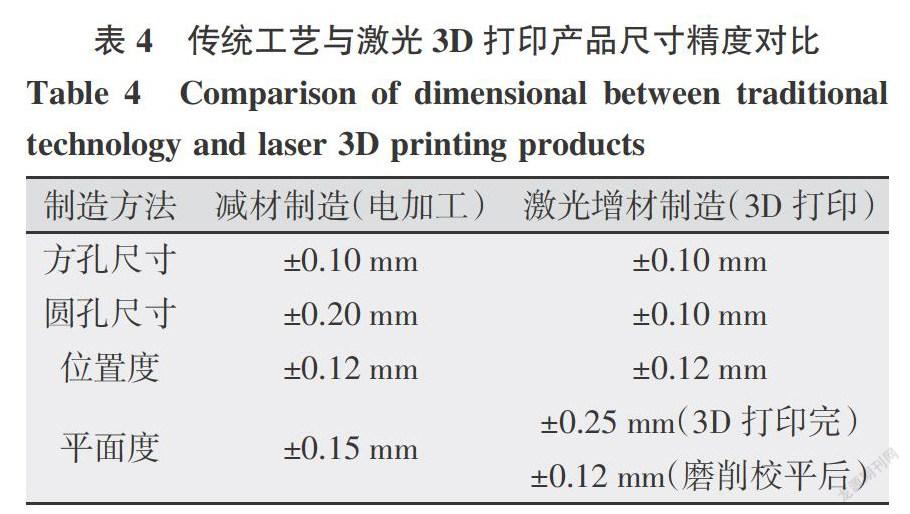

设计文件对防屑板产品的原材料(锻件)力学和组织性能有规定,但由于激光3D打印防屑板是从无到有打印出来的,没有传统减材制造中的加工坯料,无法进行检测。为解决此问题,通过制造打印随炉试样的方法来间接进行性能验证。为此设计出用于拉伸、冲击功、化学成分、晶间腐蚀、弯曲、表面形貌等各种破损性能检验的多种随炉打印试样。随炉试样与防屑板产品使用同设备同批次粉末打印,确保试样具有工艺代表性。激光3D打印制造出的随炉检查试样如图9所示,按照现行减材制造对防屑板原材料(锻件)的技术要求对其进行破损检查。传统减材制造与激光3D打印产品的性能对比如表3所示,其中减材制造试样取自同批次锻件坯料,激光3D打印试样为随炉打印试样。

2.6.2 激光打印产品的尺寸

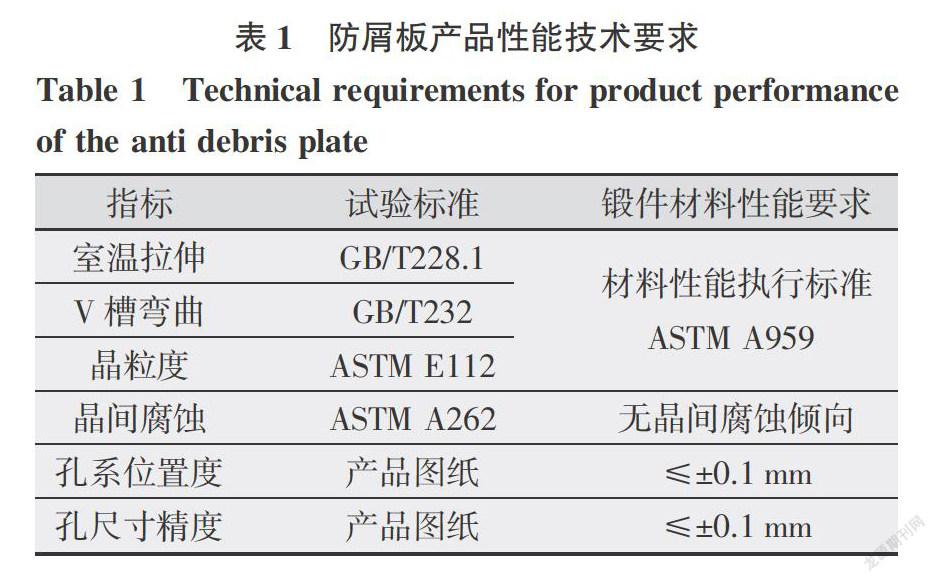

选取激光增材制造防屑板和传统减材制造防屑板各三件进行尺寸检查,测量全部孔尺寸及孔系形位公差,并计算各种尺寸精度平均值。统一使用计量合格的接触式三坐标检查,检查数据对比如表4所示。由表4可知,激光打印防屑板的方孔、圆孔、外形轮廓的尺寸精度基本一致,但由于激光烧结应力及基板切割后残余应力变形的存在,打印产品的平面变形较大,经过磨削校平处理后各项尺寸均合格。其尺寸精度可达到传统减材制造工艺的级别。

综合分析,激光3D打印防屑板产品的力学性能、组织成分、化学成分、尺寸精度均可满足核燃料防屑板产品的设计要求。

2.7 激光打印产品的时间及成本

通过收集及分析小批量激光3D打印防屑板研究试制中的数据,得出激光金属增材制造与传统减材制造的成本统计对比如表5所示。从数据上可以看出,采用激光3D打印制造的防屑板产品相对传统减材制造(电加工)产品,加工时间可缩短50%,单件综合制造成本可减少56%,具有一定的工业应用价值。

3 结论

从金属粉末、三维模型设计、3D打印过程、后处理、产品性能及尺寸检验等多个方面对压水堆核燃料防屑板的激光3D打印制造技术及其关键过程进行了研究。同时依据小批量试制数据,对比分析了激光增材制造与传统减材制造产品的加工效率与综合制造成本。研究成果对解决自主化核燃料制造技术难题、提高核燃料制造技术水平具有重要的意义。

参考文献:

[1] RCC-C. 压水堆核电站燃料组件设计和建造规则[S]. 法国核岛设备设计、建造及在役检查规则协会,2015.

[2] 吴伟辉,杨永强,王迪,等. 激光选区熔化变密度快速制造工艺研究[J]. 中国激光,2010,37(7):1879-1884.

[3] 张丽英,秦国鹏,尹富斌. 核燃料零部件的金属3D打印制造技术初步研究[C]. 四川省机械工程学会第三届学术年会论文集,2018.

[4] 姚妮娜,彭雄厚. 3D打印金属粉末的制备方法[J]. 四川有色金属,2013(4):48-51.

[5] 谢晓明,蒋亦民,王焕友,等. 颗粒堆密度变化对堆底压力分布的影响[J]. 物理学报,2003(9):2194-2199.

[6] 张文玉. 磨具型腔的几种精整加工方法的对比[J]. 锻压技术,2006(4):42-46.