反应堆压力容器用低合金钢回火焊道工艺试验研究

金亮 匡艳军 黄腾飞 孙广 邱振生

摘要:为解决核电厂关键设备在役期间焊接返修后无法实施传统焊后热处理的难题,采用机械-钨极惰性气体保护焊分别在室温和150 ℃预热条件下对反应堆压力容器用低合金钢进行回火焊道焊接工艺试验,然后测试焊接热影响区的显微硬度、显微组织及冲击韧性。试验结果表明:通过合理控制前三层的焊接热输入,可有效降低焊接热影響区的硬度,并获得综合性能较好的回火索氏体组织,室温条件下的回火焊道焊接热影响区在0 ℃和-20 ℃的冲击吸收能量均高于设计要求值。

关键词:反应堆压力容器;回火焊道;热影响区;微观组织

0 前言

核电站反应堆压力容器用低合金钢在焊接热循环作用下,其焊接热影响区的组织和性能会出现劣化现象,例如硬度增加、韧性下降等。通常设计规范要求对该类具有淬硬倾向的低合金钢应进行焊后热处理来消除上述现象。

核电站设备在服役期间,随着时间的增加会出现需要焊接返修的缺陷。然而,一些客观条件限制了焊后热处理的应用[1-2]:(1)由于设备尺寸和结构复杂性或机械载荷作用,焊后热处理会带来不可预知的变形风险;(2)焊后热处理会导致材料性能的劣化,如低合金钢-不锈钢异种金属焊接接头,由于焊后热处理的作用,在低合金钢侧会形成贫碳层,在不锈钢侧会析出碳化物,造成焊接接头性能脆化[3-6];(3)现场热处理条件的限制及时间和成本等原因。因此,为了保证焊接修复区域获得满足设计要求的组织和性能,许多人通过研究无需焊后热处理的回火焊道技术来获得满足设计要求的焊接接头[7-9]。回火焊道技术[10]是一种通过控制焊接热输入及焊道尺寸等关键因素,在焊道表面指定位置熔敷焊道,借助后一焊道/层的焊接热对前一焊道/层产生的粗晶区进行回火来改善焊缝及热影响区组织和性能,使得焊接接头的修复质量满足设计要求,从而达到替代焊后热处理的目的。这些研究主要是基于预热和后热处理(焊后消氢)条件下进行的回火焊道工艺研究。然而,有时返修现场并不具备焊前预热和后热处理的条件。

采用一种自主研制的新型低合金钢焊丝开展了不同热输入条件下的回火焊道工艺试验研究,即通过设计不同层之间的焊接热输入,使得第二、三层焊道对首层焊道及焊接热影响区起到“回火”效应。通过研究对比室温及150 ℃预热下回火焊道工艺所获得的焊接接头组织和性能,论证室温预热下回火焊道修复技术的可行性,为反应堆压力容器免热处理的焊接修复提供数据支撑。

1 试验材料和方法

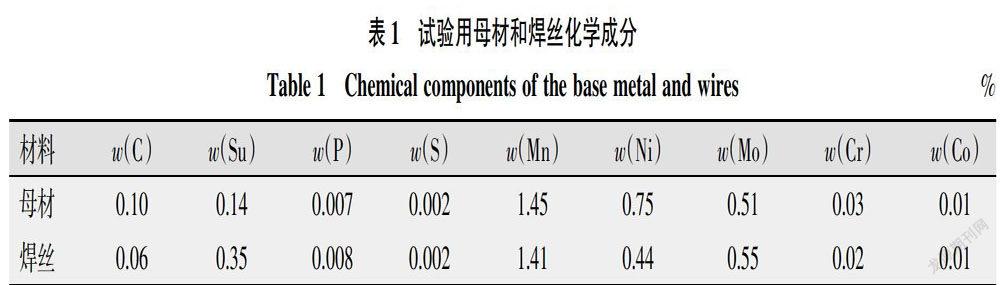

试验用母材为反应堆压力容器用SA508-Gr.3Cl.1钢(调质态锻件),焊丝是一种自主研制的新型低合金焊丝,规格为φ1.0 mm。试验用母材和焊丝化学成分如表1所示。

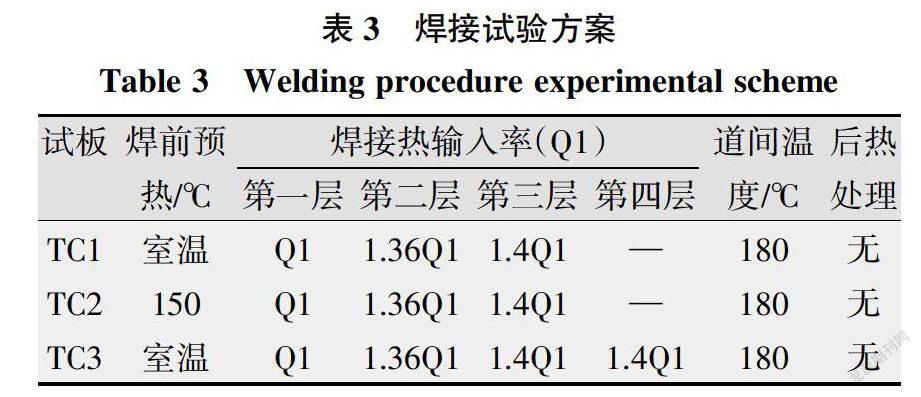

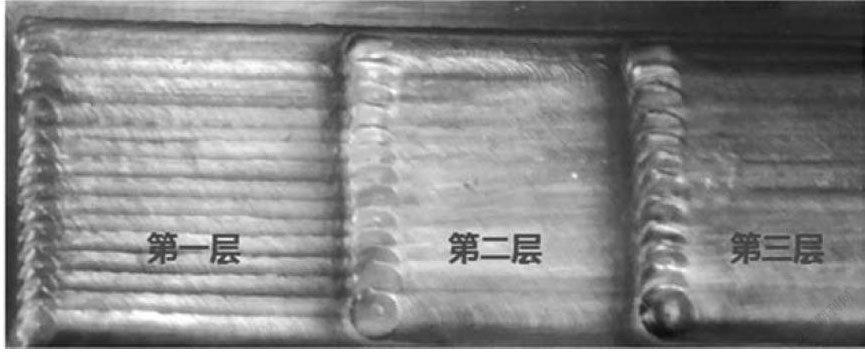

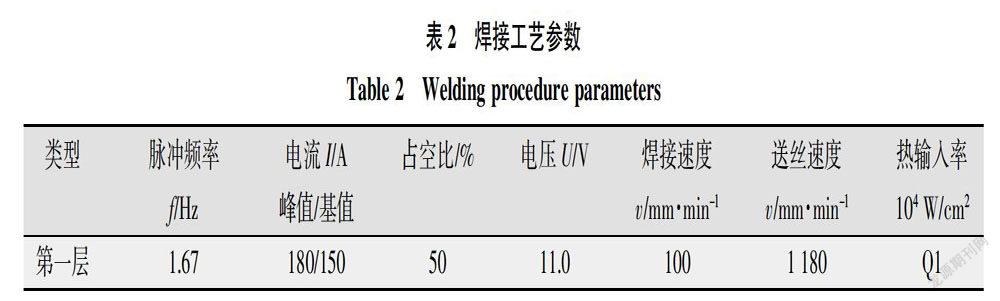

焊接方法为机械-钨极惰性气体保护焊,试验采用不同的焊接工艺参数分别在3块试板(400 mm×200 mm×40 mm)上进行焊接试验,焊接形式如图1所示,焊接参数如表2所示。每块试板上每层焊接热输入的设置、焊前预热、道间温度及后热处理要求如表3所示。

在TC1和TC2试板上,第一层焊接15道,第二层焊接13道,第三层焊接12道。焊接完成后,采用显微硬度计测试焊接接头硬度,观察显微组织。在TC3试板上,前三层焊道排布与TC1和TC2相同,第四层焊接10道,焊接完成后,分别在0 ℃、-20 ℃下进行冲击韧性试验。

2 试验结果及分析

2.1 显微硬度

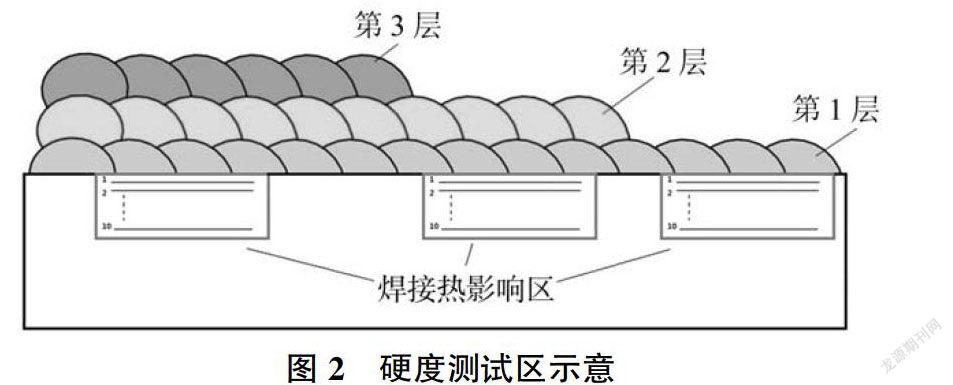

在焊接热影响区上(测试位置见图2),采用维氏硬度计(HV0.1)沿线1方向每间隔0.5 mm测试一个硬度值,共测试5个硬度值,取其平均值作为图3、图4中的有效数据点。然后,从线1向热影响区方向下移0.25 mm开始进行第二个有效数据点的测试(即在图2中沿线2方向每间隔0.5 mm测试一个硬度值,共测试5个硬度值并取平均值),依次类推,共得到10个有效数据点。

TC1在室温预热下热影响区硬度分布曲线如图3所示,第一层焊接后由于焊接热的作用在热影响区形成硬度较高的粗晶组织,最大约为330 HV。在焊接第二层后,热影响区的硬度有下降趋势,但不明显,这是由于第一层焊接热输入率较小,形成的热影响区尺寸较小,在第二层较大的焊接热输入率作用下,第二层细晶区对热影响区粗晶区覆盖后的回火作用,同时第二层也带来了部分粗晶区,因此热影响区中仍有部分硬度较高。在第三层焊接后,热影响区的硬度下降趋势非常明显,整体硬度值低于240 HV,这是由于第三层的焊接热输入率更大,第三层焊道对首层和第二层焊道产生的粗晶区起到很好的回火作用。

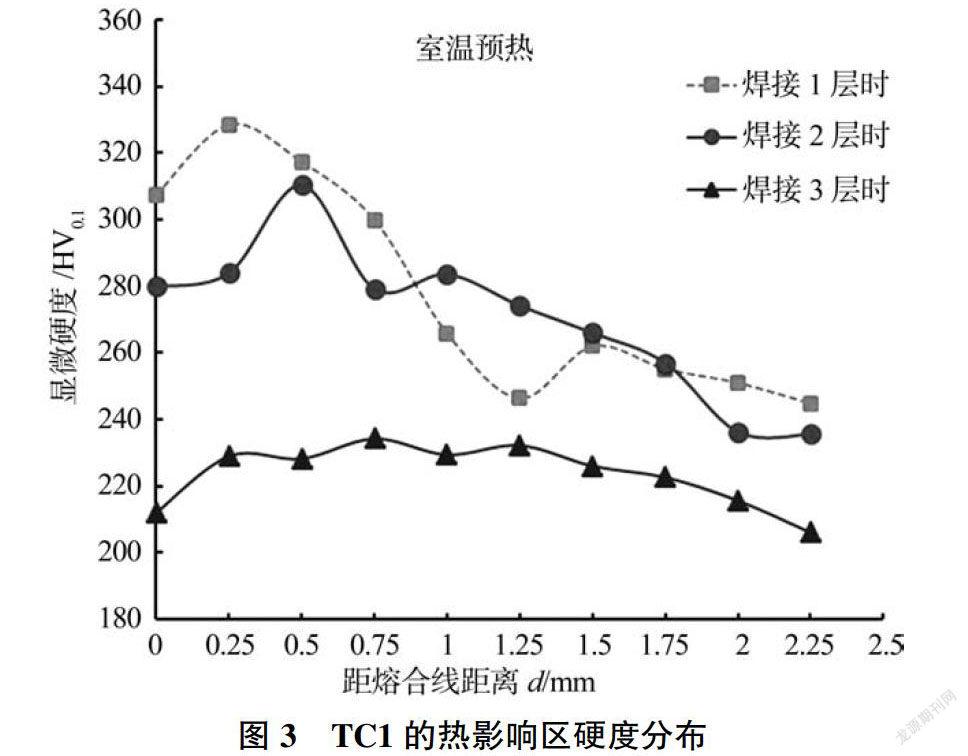

TC2在150 ℃预热下热影响区硬度分布曲线如图4所示。由图4可知,第一层焊接后的热影响区最大硬度值低于室温预热条件下的热影响区最大硬度,这是由于通过焊前预热降低了热影响区的冷却速率,从而减少了热影响区淬硬组织的形成。虽然图3、图4采用相同的焊接热输入率,但由于图4中焊接前进行150 ℃预热,使得其在第一层焊接后形成的热影响区尺寸相比图3更大,随后在第二层焊接热循环的作用下,第二层细晶区可以很好地实现对热影响区粗晶区完全覆盖,使得热影响区硬度下降明显。但在第三层焊接后,由于其热影响区尺寸较大,第三层焊接热循环对热影响区的回火效果不明显,由图4的硬度分布结果可以看出,第三层焊接后热影响区的硬度相对比第二层焊接后,几乎没有变化。图3、图4的热影响区显微硬度测试结果表明:在相同的回火焊道工艺参数下,无论焊前是否实施预热,焊接接头均可以达到回火效果,降低热影响区的硬度。

2.2 显微组织

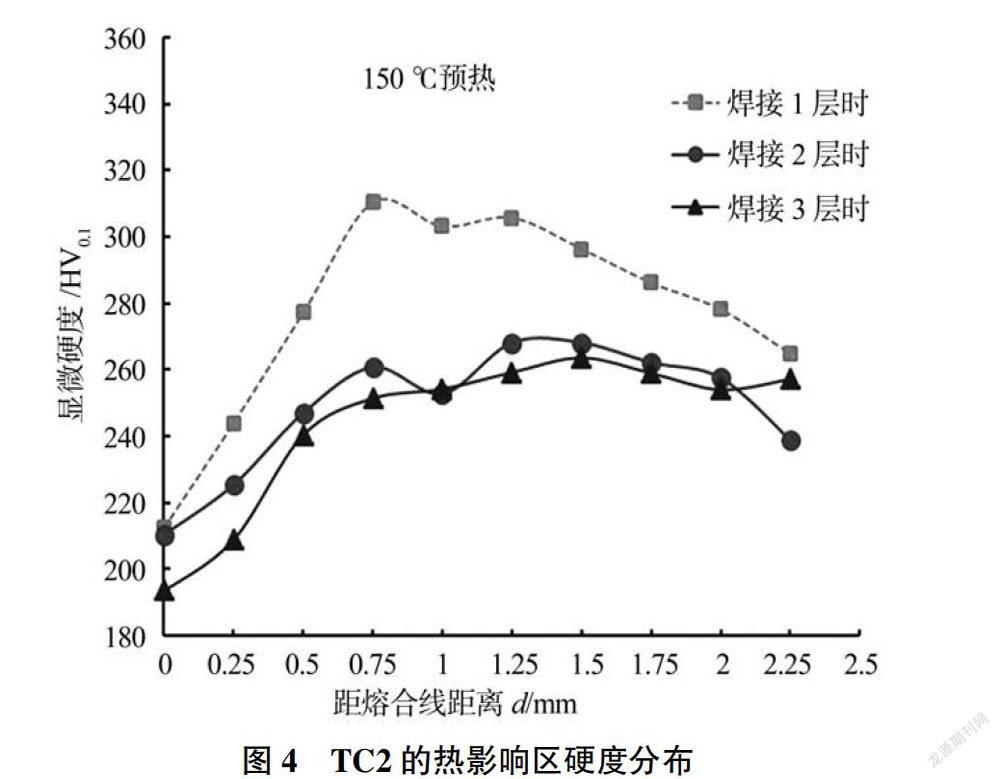

不同预热条件下回火焊道接头在不同层焊接后的热影响区显微金相组织如图5~图7所示。图5为第一层焊接后热影响区显微组织,主要为板条状马氏体组织。由图5a可知,因焊前不预热,其焊接热影响区冷却速率大,形成了较多的马氏体组织。焊接前进行了150 ℃的预热(见图5b),其热影响区在高温区停留时间较长,冷却速率较小,形成较少马氏体组织。第二层焊接后热影响区的显微组织如图6所示,部分晶粒被第二层焊接热回火(见图6a),晶粒之间具有明显的晶界,微观组织被细化,但仍具有马氏体组织特征;焊前进行了150 ℃的预热(见图6b),其热影响区在第二层焊接热作用下能够很好地被回火,形成回火索氏体组织。

在第三層焊接完成后形成的热影响区组织如图7所示,在第三层焊接热的回火作用下,原马氏体均被分解形成回火索氏体组织。在第三层回火作用下热影响区组织变化不明显,可能原因是其在150 ℃预热下形成的热影响区尺寸较大,第三层焊接热循环难以对其焊接热影响区起回火作用。对比图7a、图7b可知:在相同的回火焊道工艺参数下,无论焊前是否实施预热,在回火焊道焊接第三层后,热影响区组织均可以转变为回火索氏体组织。两种回火焊道工艺得到的热影响区组织区别不明显。150 ℃预热下的回火焊道工艺,其焊接热影响区的回火组织更加均匀。因此,文中对室温预热下的回火焊道工艺的焊接热影响区进行冲击韧性试验,确认其热影响区的冲击韧性能否满足设计要求。

2.3 冲击韧性

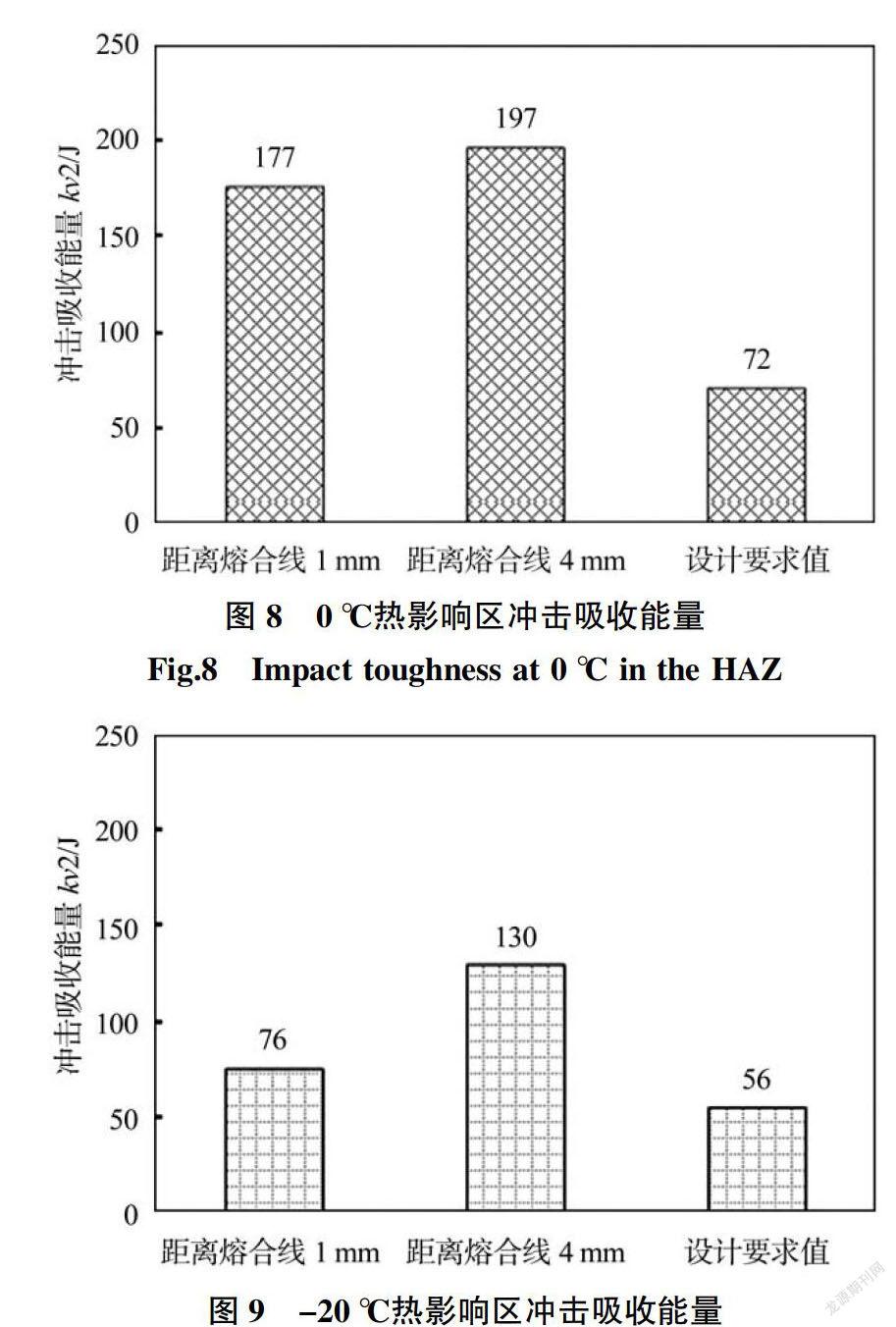

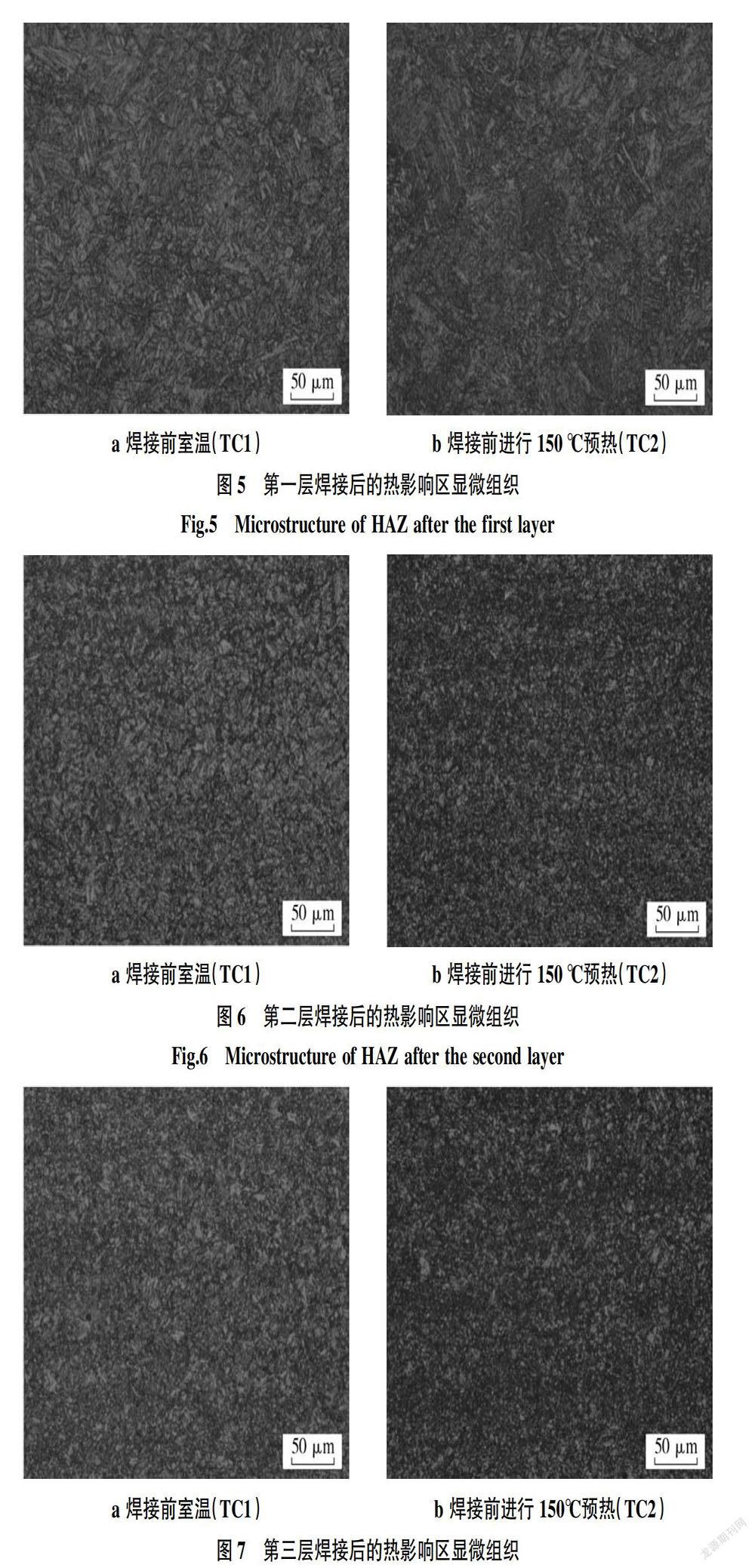

为进一步验证在室温预热条件下回火焊道焊接热影响区的韧性,选择在TC3试板上截取冲击试样进行热影响区冲击试验。冲击试样每3个一组,每组冲击试样的缺口轴线距离名义熔合线分别为1 mm和4 mm。0 ℃和-20 ℃下的热影响区不同区域冲击吸收能量的柱状图如图8、图9所示,可以看出:室温条件下的回火焊道工艺可以获得冲击韧性良好的焊接接头,焊接热影响区冲击吸收能量均高于设计要求值。

3 结论

通过对反应堆压力容器用低合金钢进行免焊后热处理的回火焊道工艺试验研究,得到如下结论:

(1)采用机械-钨极惰性气体保护焊方法,通过合理控制前三层焊接热输入,将形成回火焊道效应,可有效降低焊接热影响区的硬度,获得综合性能较好的回火索氏体组织,达到免除焊后热处理的目的。

(2)与150 ℃预热下的同参数回火焊道工艺相比,在室温下的回火焊道工艺同样可获得组织和性能较好的焊接接头,且焊接热影响区在0 ℃和-20 ℃的冲击吸收能均高于设计要求。

参考文献:

[1] Aloraier A,Al-Mazrouee A,Price J W H,et al. Weld repairpractices without post weld heat treatment for ferritic alloysand their consequences on residual stresses:a review[J]. International Journal of Pressure Vessels and Piping,2010(87):127-133.

[2] Aloraier A,Ibrahim R,Thomson P. FCAW process to avoidthe use of post weld heat treatment[J]. Vessels and Pipings,2006(83):394-398.

[3] 杜兵,李彦,贾玉力. 异种钢接头熔合区的脆化与断裂行为[J]. 焊接学报,1998,19(1):8-11.

[4] 王昱成,于捷,李卫东,等. 异种钢熔合区马氏体相变过程及组织[J]. 焊接学报,1999,20(3):147-151.

[5] 王爱珍,张太超,赵红岩. 异种钢熔合区马氏体脆性层的消除[J]. 焊接学报,2001,22(4):58-62.

[6] Hongliang Ming,Zhiming Zhang,Jianqiu Wang,et al. Mi-crostructural characterization of an SA508-309L/308L-316L domestic dissimilar metal welded safe-end joint[J]. Materials Characterization,2014(97):101-115.

[7] Wei-Chih Chung,Leu-Wen Tsay,Chun Chen. A study oftemper bead technique on A508 steel welds[J]. AdvancedMaterials Research,2011(295-297):1938-1942.

[8] Yurioka N,Horii Y. Recent developments in repair welding technologies in Japan[J]. Science and Technology of Wel-ding and Joining,2006(11):255-264.

[9] Abdulkareen S Aloraier,Suraj Joshi,Price John W H,et al.Hardness,microstructure,and residual stresses in low car-bon steel welding with post-weld heat treatment and temperbead welding[J]. Metallurgical and Materials TransactionsA,2014(2):202-209.

[10] ASME (2007edition+2008add),Rules for Construction ofNuclear Facility Components[S].