感应热处理在内燃机气门杆端淬火中的应用

陶昆

摘要:提高內燃机气门杆端的耐磨性,通常采用感应热处理达到要求,对杆端的技术要求的指标为硬度、淬火长度或深度、晶粒度以及杆端变形等。介绍了几种淬火感应器的特点与选择原则,同时指出了过程控制、常见缺陷,提出了其以后的发展方向。

关键词:耐磨性;淬火感应器;不足;方向

1 特点

目前,感应热处理技术在汽车零部件方面的应用范围已经非常广泛。并且与其他生产方式相比,具有生产效率高,环境污染几乎为零的特点。尤其是在自动化和节能方面,它还具有明显的高效,环保和节能的特点。因此,感应热处理技术的优势更符合现代内燃机的生产要求。热感应技术中的特殊热感应处理技术和高频感应加热设备是汽车零售领域中使用最广泛的设备。气门,凸轮轴等属于高频感应加热设备。

2 类型及工艺要求

2.1 杆端

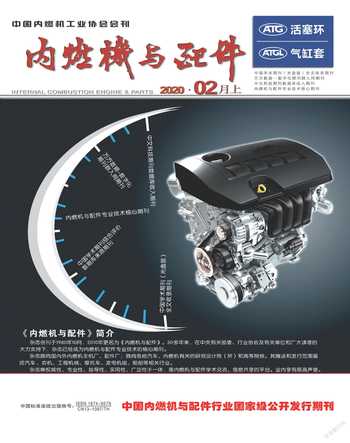

在阀门使用方面,如果要提高其寿命,对阀杆的端面必须要进行感应热处理——杆端淬火。淬火硬度一般都是50-62HRC,长度就一般大于或者等于2mm,晶粒尺寸就要比8级细。由于阀门有其使用条件和要求,所以阀门杆端的淬火就能分成杆端淬火,杆端冲击淬火,杆端剖面淬火等。如图1、图2和图3是典型的气门杆部淬透、门杆端冲击淬火及气门杆部仿形淬火要求。在杆端淬火方面,应严格按照图纸和工艺要求进行渗氮前、后的感应热处理。在进行渗氮前的感应热处理,低温渗氮前的感应热处理,其淬火硬度、长度应比图纸的要求大,这是为了满足成品方面的技术要求。

2.2 杆端淬火感应器的类型与要求

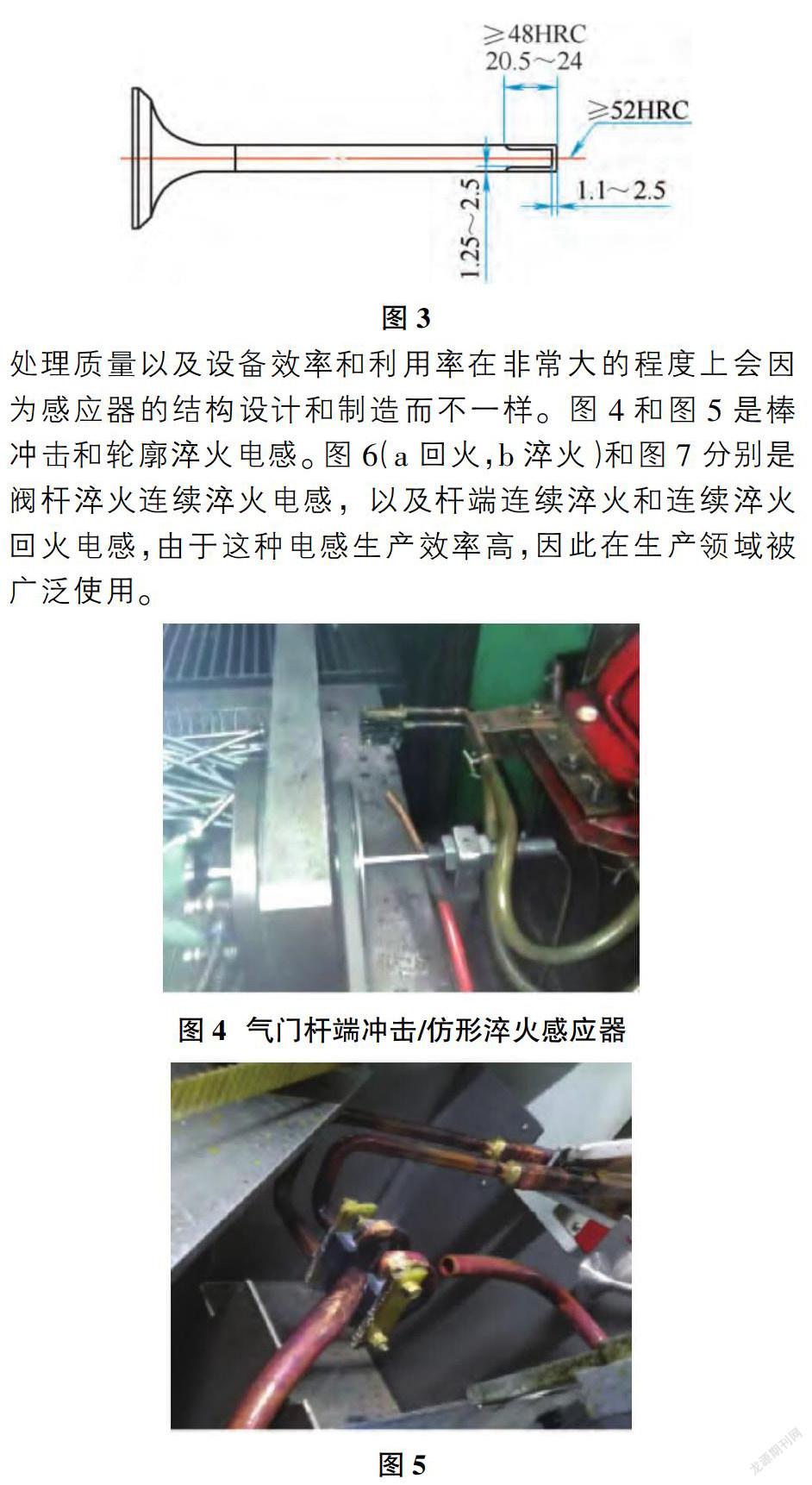

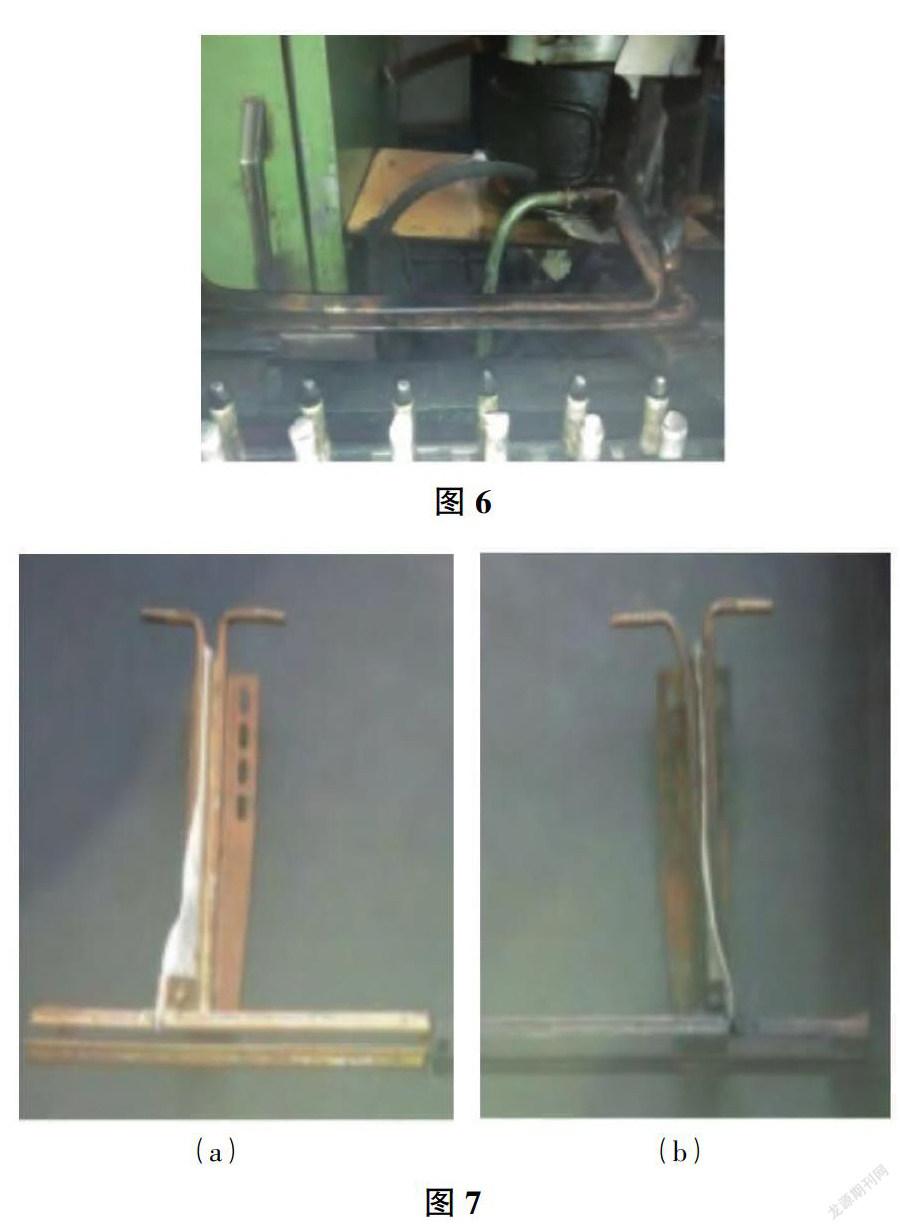

通过高频设备和电感来对阀杆端实现淬火。感应热处理质量以及设备效率和利用率在非常大的程度上会因为感应器的结构设计和制造而不一样。图4和图5是棒冲击和轮廓淬火电感。图6(a回火,b淬火)和图7分别是阀杆淬火连续淬火电感,以及杆端连续淬火和连续淬火回火电感,由于这种电感生产效率高,因此在生产领域被广泛使用。

根据杆端淬火传感器的类型和特点,可分为平面、U型(矩形)和杆端淬火。为了使阀门满足其不同的端面硬度、淬火长(深)度等技术要求,阀杆淬火时对淬火传感器的基本要求如下:

①感应器采用矩形(或圆形铜)纯铜管或板焊,避免直角角角效应、过热或边角烧损;

②电感器应配备磁化器,这是为了提高冲击淬火和型材淬火的加热效率;

③安装、制造、调整比较方便,强度足够强大,并且在加热时也很难发生变形,易于清洗传感器内部的水垢和外部污垢;

④对于连续淬火通孔电感,应在上、下、内面有粘贴绝缘瓷砖,旨在使其使用寿命延长,防止产生火花,从而会具有更好的冷却条件。根据大量生产实践可以知道,采用矩形电感来将圆柱形电感替换掉,对于提高阀杆端感应淬火生产率、质量、阀门寿命的延长、辅助时间被缩短、淬火设备被简化等诸多方面有着非常明显的优势。

3 杆端淬火不足

3.1 裂纹产生

淬火时,温度过高或冷却液浓度没有足够,过快的冷却速度,会有裂纹。主要的预防措施是控制温度,检查晶粒尺寸,保证在8以上,检查冷却剂浓度,保证在正常范围内,保证冷却剂在仪器内一定时间。

3.2 出现烧化

淬火过程中温度过高或时间过长,传感器与阀门之间的距离太小,因此在运行过程中会出现短路,导致燃烧。主要的预防措施是控制温度,检查粒径是否大于8,并对于加热时间进行加以控制,在传感器和阀门之间使用绝缘体,或确保它们位于适当的位置,并增加两者之间的距离,旨在确保它们不接触。

3.3 硬度不达标

这主要是由于在淬火的过程中,其温度过低或过高,或冷却液控制不好。对其预防措施主要是检查相应的温控仪表,设置高低温度报警,检查硬度和晶粒尺寸。如果是冷却剂问题,需要检查冷却剂的温度和组成,参数必须符合相应的要求。

这主要是因为淬火过程中温度过高或过低,或者冷却剂没有得到很好的控制。主要的预防措施是检查相应的温度控制仪表,设置低温及高温报警,检查硬度和晶粒度。假如是冷却液造成的,就有必要对冷却液温度、成分进行检查,并使其参数符合相关要求。

3.4 变形发生

这主要是由于加热时长度过长,或冷却剂超量。其预防措施主要是采用对其查长度进行检查,确保长度在规定范围内,并控制和检查冷却剂的参数,以确保符合规定。

3.5 长度不标准

这主要是由于淬火过程中,其加热功率、时间不符合要求,或是对冷却剂的把握不好。预防措施主要是采用在制造过程中对加热功率、时间进行控制,使其能够在规定的范围内,并且冷却剂参数也不能超出工艺范围。

4 气门杆端淬火过程质量控制

4.1 过程质量控制

为了确保阀杆一端的淬火质量能够达到技术要求,传感器和冷却系统结构的选择应根据技术要求的阀杆,最优工艺参数应根据过程决定的测试结果和具体过程控制应该执行根据以下具体要求:

①确定加热电压、功率、时间、速度、温度及能量等;

②淬火冷却介质的喷雾压力、温度、油或水淬冷却介质浓度范围、流量、冷却时间;

③淬火冷却介质循环系统要定期清洗和除渣。每次关闭或重新启动故障设备后,只有在淬火冷却介质循环20min后,杆端才能淬火;

④磁化器应与电感器可靠连接,保证与电感器内壁平行;

⑤感应器和冷却系统的结构尺寸应符合棒的淬火要求;

⑥应检查棒端淬火定位装置和夹紧或压紧装置,如有异常应停止机进行仔细的检查。

4.2 过程质量检查方法与要求控制

现今,端面和侧面硬度的检测频率为1次/2h,淬火长度或深度为1次/2h,晶粒尺寸为首次检测。具体检验方法及要求如下:

①对端面洛氏/维氏硬度及淬火长度进行检查。

②如果要用维氏硬度(平面)法或金相法检查淬火长度或深度时,要将拉杆切开,再用平面抛光腐蚀进行检查。

③按要求打磨、腐蚀后进行粒度检查,粒度应小于8级。

④对于设备出现故障、电气元件、传感器更换等,应先确认第一个淬火部位。

⑤按要求进行工艺参数监控和质量记录。

5 发展方向

5.1 自动化发展,提高工作效率

在对阀门的杆端进行淬火时,采用自动技术,当出现故障时,就会自动进行报警,这就避免了由于人工操作引起的错误或故障。解决重复操作造成的漏洞问题,从而在很大程度上提高生产产品的质量和效率。

5.2 智能开发,减少疏漏

进行制造时,用高科技进行操作,一个清晰的显示器就能够减少很多不必要出现的问题。通过对触摸屏的指示,仪器自动开始工作。相关人员只需要到工厂检查,这既保证了人身安全,也避免了操作不当及产品的损坏不是手工造成的不均匀,保证了产品的顺利生产。此外,由于智能技术的支持,所有产品参数均可进行实时监控,从而确保参数准确性。许多公司已经实施了这种方法,在当今的不断发展中,这项技术保证了制造业的向前发展和创新。

参考文献:

[1]刘美娜,赵燕堂,张英超,等.不同材料引导轮的感应热处理研究[J].金属加工(热加工),2018,24(7):72-74.

[2]连萌,邓自清,李保谦.基于ANSYS的内燃机气门控制装置的动力学分析[J].河南农业大学学报,2017,51(03):348-354.

[3]岳应娟,王旭,蔡艳平,郭雅云.基于匹配追踪时频LBP谱图的内燃机气门故障诊断方法[J].武汉科技大学学报,2017,40(03):217-222.