国内锚链、矿用链闪光对焊用电极铜合金现状

孙爱俊 李学浩 朱仁萍

摘要:介绍了国内锚链、矿用链闪光对焊用铜合金电极的使用现状,小容量、顶锻力小的焊机电极基本选用CuCrZr合金,中大容量、顶锻力大的焊机电极则以CuNi2Be(Zr)、CuNiCoBe(Zr)合金为主,也有部分厂家使用CuNi2SiCr合金。分析了锚链、矿用链对焊电极正常失效和非正常失效两种形式,并列举了解决两种失效形式的措施。

关键词:锚链;闪光对焊;铜合金电极;失效

中图分类号:TG146.1+1 文献标志码:B 文章编号:1001-2303(2020)02-0092-04

DOI:10.7512/j.issn.1001-2303.2020.02.18

0 前言

经过30 多的发展,截止2010年我国锚链的年生产能力约为40 万吨,并呈逐年上升趋势,随着国外生产力成本和原材料成本的提高,世界锚链市场逐渐向国内生产厂转移,目前我国已成为世界上主要的锚链生产制造国[1]。锚链、矿用链按其制造方法分为铸钢锚链、电焊锚链和锻造锚链等。电焊锚链是用符合要求的圆钢材料弯制并焊接而成,具有生产工艺先进、简单、成本低、质量好等优点。目前锚链和矿用链的焊接基本采用闪光对焊。闪光焊分为连续闪光焊和预热闪光焊,连续闪光焊的焊接工艺过程包括闪光、顶锻、保持和恢复等阶段,闪光和顶锻是形成焊接接头的重要阶段;预热闪光焊的工艺过程与连续闪光焊不同之处在于,闪光阶段之前还有一个预热阶段,通过预热使工件端面温度提高到一个合适的温度值后,再进行闪光和顶锻[2]。闪光焊接需要电极夹持工件使工件焊接部位接触,顶锻要求电极对工件有一个较大的夹持力,焊接时电流经过电极传输到工件。因此,在焊接过程中电极承受夹持工件的压力和一定的温度,而电极温度的升高主要来自电极自身发热、电极和工件接触电阻热、工件传导给电极的热量,这就要求电极具有较好的导电性能、较高的硬度和塑性、抗氧化性能、耐磨和抗软化性能[3],电极的选择决定了闪光对焊的焊接质量、生产率和电极的寿命。

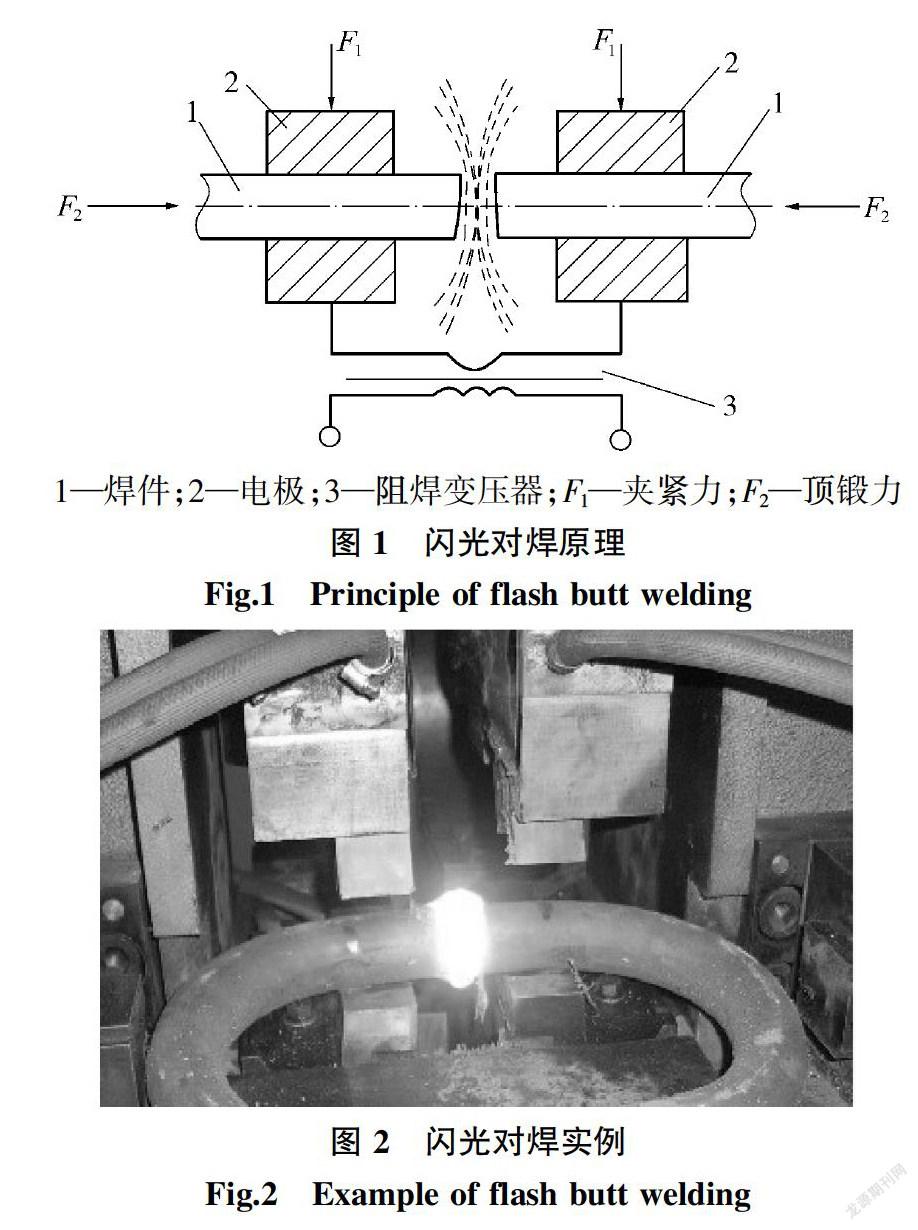

1 锚链、矿用链闪光对焊原理

锚链和矿用链的闪光对焊原理如图1所示。电极2夹紧焊件1,接通阻焊变压器3,移动电极使两工件轻微接触,形成多个接触点,通电熔化接触点,形成连接两端面的液体金属过梁。由于液体过梁中的电流密度极高,导致过梁中的液体金属蒸发,过梁爆破,在蒸汽压力和电磁力作用下,液态金属微粒不断从对口件喷射出来,形成火花激流-闪光。在闪光过程结束前必须使整个端面形成一层液态金属层,并在一定深度上使金属达到塑性变形温度,此时,动电极突然加速,对工件施加足够大的顶锻力,对口间隙迅速减小,过梁停止爆破,随即切断电源,封闭工件端面的间隙和过梁爆破后留下的火口,挤出端面的液态金属及氧化夹杂,使洁净的塑性金属紧密接触,并使接头区产生一定的塑性变形,以促进再结晶的进行,形成共同晶粒,获得牢固的接头[3],焊接实例如图2所示。

2 国内锚链、矿用链对焊用电极的使用现状

我国从20世纪80年代起广泛开展电阻焊电极研究,较早的铜合金材料有CuCo2Be、CuNi2Be和CuCrZr[4-8],CuCrZr电极虽然导电性能较高,但硬度与CuCo2Be、CuNi2Be合金相差很多,在大型闪光焊机或对抗变形能力要求高的情况下以CuCo2Be、CuNi2Be合金电极为主。从降低CuCo2Be合金价格和减少Co、Be用量考虑,根据CuCo2Be、CuNi2Be的成分和性能特点不断开发了同时含镍、钴、铍的CuNiCoBe合金,为了提高合金的耐高温软化性能和塑性,在CuNi2Be和CuNiCoBe的基础上加入0.1%~0.3%的Zr元素。国外采用含Be铜合金材料作为电极的电阻焊电机越来越少,开发了多种中导高强度铜合金系列;国内在引进国外标准的基础上,先后开发了CuNi2SiCr、CuCo2CrSi和CuNi2TiCr等多种铜合金[3,9],但是,综合性能尤其是抗高温软化性上与含Be、Zr的铜合金相比还存在一定差距。

根据链环焊接用料直径和焊机功率大小将制链机组分为3#~11#,统计了国内锚链、矿用链电极铜合金的使用状况如表1所示。由表1可知,3#以下的小型机组以生产矿用链为主,电极形状为长条状,内部不设置通水孔,使用过程以自身导热和空气自然冷却,采用导电导热率高的CuCrZr铜合金作为电极。3#及以上机组电极形状一般为方形,电极内部设置有通水孔,焊接过程以水冷为主。3#、4#、5#焊接机组用于生产锚链和矿用链,多为生产矿用链,电极采用CuCrZr铜合金,也有少量厂家选择CuNi2SiCr铜合金电极;6#以上焊接机组主要用于焊接直径大于φ36的錨链生产,使用的电极材料有CuNi2SiCr、CuCo2Be、CuNi2Be(Zr)、CuNiCoBe(Zr),我国北方锚链生产厂家多采用CuNi2SiCr,而南方厂家多采用CuNi2Be(Zr)、CuNiCoBe(Zr),也有不少厂家在6#、7#机组上采用CuCrZr电极材料。

综上所述,目前国内锚链和矿用链闪光对焊大型机组在焊接大直径链时的电极材料仍以CuNi2Be(Zr)、CuNiCoBe(Zr)为主,小型机组在焊接小直径链时电极主要选择CuCrZr,CuCo2Be合金虽开发得较早,但很少使用,CuNi2SiCr、CuCo2CrSi和CuNi2TiCr作为含铍铜合金电极的代用材料,只有CuNi2SiCr电极被少量厂家使用,CuCo2CrSi和CuNi2TiCr未有厂家使用。造成该情况可能有以下原因:(1)CuCo2Be合金是多种对焊电极系列中价格最高的,CuNi2Be(Zr)、CuNiCoBe(Zr)合金和CuCo2Be合金的性能接近;(2)目前市场情况下,CuNi2SiCr、CuCo2CrSi和CuNi2TiCr系电极合金性能上和含Be铜合金还存在一定差距;(3)含Be铜合金、CuCrZr铜合金电极开发较早,市场认识度较高,电极的使用厂家已形成习惯,加之对其他电极材料的不了解,不易接受新的材料,造成CuNi2SiCr、CuCo2CrSi和CuNi2TiCr很难大面积的推广;(4)CuCo2CrSi和CuNi2TiCr材料相比于含Be铜合金、CuCrZr、CuNi2SiCr,技术成熟度低,电极生产厂家不愿花代价进行技术的二次开发。

3 国内锚链、矿用链对焊用电极的性能和生产现状

国内标准JB/T4281、JB/T7598、HB5420规定了电阻焊电极铜合金的成分和性能,实际使用厂家众多,对电极铜合金的要求也不相同,大多数厂家关注点为使用寿命和经济性,对成分无严格要求。国内电阻焊电极的生产和销售厂家也很多,闪光对焊电极的生产厂家规模较小,生产设备差别很大,工艺要求也不尽相同,对电极铜合金质量起主要作用的熔炼铸造环节,虽然中频感应炉和真空熔炼炉的生产已占主导地位,还是有不少电极厂家使用地坑炉等生产设备,造成电极价格差别很大,市场竞争很大,即使是质量稳定、使用寿命长的电极价格也很难提高,因此,很少有厂家对原电极的改性和新的电极、工艺研究开发感兴趣。

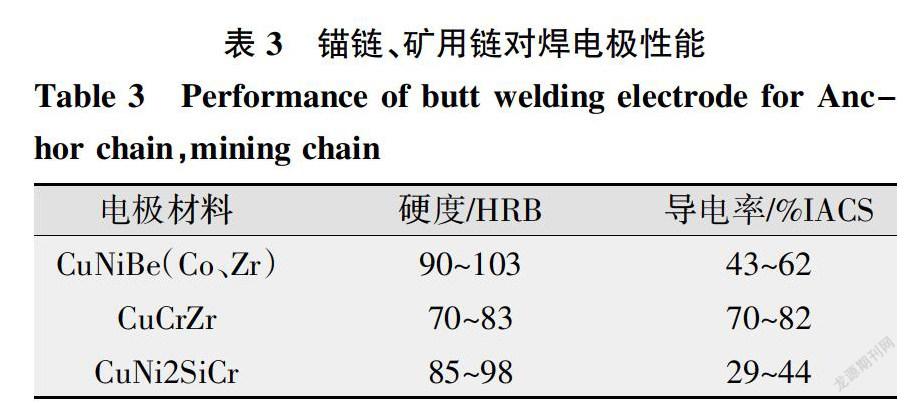

国内市场已经形成了几种生产较为稳定的锚链、矿用链闪光对焊电极,其化学成分如表2所示。实际生产的CuNi2Be(Co、Zr)合金成分有多种;每一电极厂家CuCrZr的成分相对比较一致;CuNi2SiCr的Ni、Si成分相差不大,不同厂家Cr的成分为0.1%~0.8%。选取多家电阻对焊电极厂家的产品进行性能测试,硬度和导电率数据如表3所示,因每一生产厂家的设备、工艺、成分各有不同,性能差别较大。

4 国内锚链、矿用链对焊用电极的失效形式

锚链、矿用链对焊电极失效形式包括因工况条件造成的正常失效和因电极材料问题引起的非正常失效。

锚链、矿用链对焊电极的作用除向焊件传输焊接电流和顶锻力外,还承受夹持焊件时的巨大夹紧力。对焊电极与焊件的接触面积较大,电流密度相对较低,对电极材料导电率要求不高。对焊电极与点焊、缝焊电极不同,不直接接触焊件高温区,但是焊接时间长于点焊和缝焊时间,这足以使一部分温度传递到电极,电极与焊件接触面也会产生电阻热。这些工况情况决定了对焊电极的正常失效形式有:(1)塑性变形。高的夹紧力和电极的温升是造成电极塑性变形的原因。(2)磨损。电极在夹紧力下工作,与焊件之间有强烈的摩擦造成疲劳磨损。(3)电极表面因闪光飞溅金属造成的通电打火现象。

为了减少塑性变形和疲劳磨损,必须选择与夹持力和焊接金属相对应强度、硬度的电极材料,容量小、顶锻力小的设备或焊件金属硬度较低时,一般选择高导电率、硬度强度相对较低的电极材料,中等以上容量、顶锻力较大的设备或焊接金属硬度较高时,选择中等导电率、较高硬度强度和耐高温软化能力强的电极材料,以延长电极寿命。

引起电极材料非正常失效的原因主要有電极材料内部的疏松、组织粗大和硬度强度较低。电极材料的疏松是在熔炼铸造过程产生的,通过规范熔炼工艺和选择合适的铸造方式可以避免疏松的产生[10]。组织粗大和硬度强度低一般是热冷变形及热处理工艺不当造成,在电极制造过程中必须严格控制工艺过程和工艺参数。

5 闪光对焊电极材料的选择

(1)闪光对焊高硬度或直径大的锚链、矿用链时,顶锻力和夹持力较大,一般选择CuNiBe、CuCoBe和Cu(Ni+Co)Be系铜合金电极,考虑降低电极的使用成本,也可选择CuNiSi和CuNiTi等系列铜合金。

(2)闪光对焊硬度相对较低或直径较小的锚链、矿用链时,顶锻力和夹持力小,一般选择CuCrZr合金电极,CuCrZr合金成本较低、生产厂家多。

(3)电极材料内部疏松和组织粗大问题除加强电极生产过程的控制外,还可以采用超声波无损探伤的方式进行检测[11-12],以防止使用有问题电极的带来的损失。

参考文献:

[1] 高飞,刘欣,杨芬,等. 锚链焊接技术的发展与应用[C]. 中国机械工程学会焊接学会第十八次全国焊接学术会议论文集——S01压力焊,2013.

[2] 王冶平,王克争. 闪光对焊工艺与设备的发展[J]. 焊接学报,2000(9):93-96.

[3] 史耀武. 材料工程大典(第22卷 材料焊接工程)[M]. 北京:化学工业出版社,2006:476-477.

[4] 刘和法,戴学礼,孙廼箴,等. 闪光电阻焊用优质电极材料—CuCo2Be合金[J]. 镇江船舶学院学报,1986(1):34-45.

[5] 刘合法,戴学礼,谢春生. 发展CuCo2Be合金电极的必要性[J]. 电焊机,1982,12(2):20-24.

[6] 范大楠,高后秀,李国俊. 高导电铍铜合金及其组织与性能的研究[J]. 仪表材料,1987(2):75-81.

[7] 吴彦卿,蔡敬音. HD—1型铬锆铜电极合金上海[J]. 电焊机,1982,12(6):15-17.

[8] 黄雄辉. 铬锆铜合金电极[J]. 焊接,1983(12):22.

[9] 沈小宇,戚建,吴彦卿,等. 闪光对焊采用镍钛铬系电极合金的研究[J]. 电焊机,1987,17(2):28-32.

[10] 王岳元,李学浩,朱仁萍. 超高转速电机铜合金槽楔的选用及工艺控制[J]. 热加工工艺,2013(16):88-90.

[11] 李学浩,卞金强,刘璞. 铜合金锻件中缩松超声探伤特征及熔铸工艺改进[J]. 特种铸造及有色合金,2015(5):553-556.

[12] 李湘海. 铜合金产品缺陷的超声定性分析[J]. 无损检测,2006(3):153-156.