异径四通管在数控铣床上的加工

陈家福

摘要:异径四通管零件形状奇特,结构相对复杂,且难于装夹,不好对刀,甚至还有薄壁结构,其十字轴线的几何公差要求相对较高。本文主要论述了该零件在数控铣床上的装夹与加工问题。

关键词:异径四通管;薄壁零件;夹具设计;数控加工

中图分类号:TG547 文献标识码:A 文章编号:1674-957X(2020)20-0078-02

0 引言

本零件是一个异径四通管,鉴于当前设备条件限制,只能使用数控车床或数控铣床加工,而如果用數控车加工,至少需要装夹两次分别加工各个孔径,加工期间当镗刀过长则导致刚性变差,影响加工精度,然后还要到数控铣床上装夹定位加工24*14的方形孔。综合以上原因考虑,研究设计一夹具在数控铣床上完成本零件的加工。

1 零件结构及技术要求

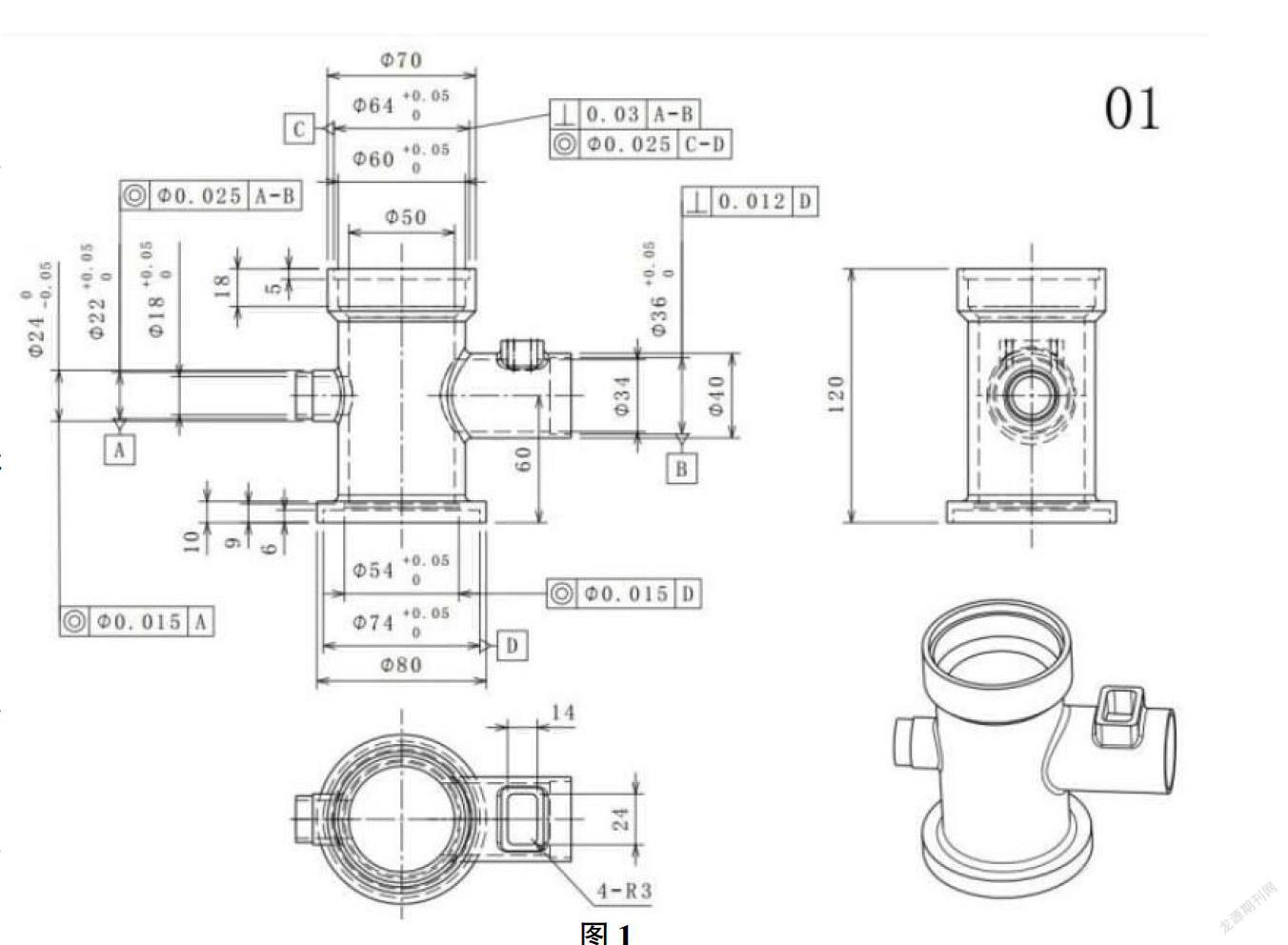

该零件尺寸及公差要求如图1

所示。

2 夹具设计

根据对以上问题的分析,在现有加工设备为数控铣床的情况下,为了能快速装夹、快速对刀,满足加工精度要求,设计了如图2一套专用夹具。

这套夹具主要由02夹紧圆盘、03基准圆盘、04底板、05定位锁紧销等主要部分组成。各部分组件介绍:

2.1 02基准圆盘(结构及部分尺寸如图3所示)

该零件主要由以下几部分组成:①中间两块10厚及一块15厚的凸块主要用于支承工件,支承点位于工件壁厚为5mm的面上从而不易产生变形,凸块上面加工的三个圆柱面用于定位异径四通管道零件的两条轴线,由此确定工件的中心点,并且设计与该圆盘轴线重合;②图3中3个?准15的圆柱主要用来导向定位03夹紧圆盘,该圆柱末端加工有?准10*5定位孔、M8*12螺纹孔;③图3中4个?准15H7孔为角度定位孔,4个孔的相对位置精度要求较高,每一个孔负责定位异径四通管两轴线中的一个工位,孔前端带有锥度面,配合05定位锁紧销进行定位、锁紧。

2.2 03夹紧圆盘

03夹紧圆盘与02基准圆盘基本相似,并配合02基准圆盘进行夹紧工件。02基准圆盘上?准15的圆柱长为94.5mm,而03夹紧圆盘上?准15的圆柱长为5mm,两圆盘之间的设计距离为100mm,当装夹上工件后,两者?准15的圆柱之间存在间隙,使得用M8螺栓锁紧时能产生一定的预紧力夹紧工件。

2.3 04底板

04底板主要负责支承03基准圆盘、02夹紧圆盘组件,通过两端的安装槽可用螺栓直接固定在机床工作台上。底板两底面具有一定平面度要求,安装好后必须与机床工作台平行,四侧面与底面垂直,在对刀时可做为对刀基准,找正工件中心点。

?准15H7孔为角度定位锁紧孔,后端加工有M12螺牙,通过05定位锁紧销可将02基准圆盘定位并固定。

在夹紧侧的凸台上安装快速夹CH-102-B,可快速夹紧或松开两圆盘,限制其在Y、Z方向的运动。

2.4 05定位夹紧销(结构及部分尺寸如图4所示)

该销由于在使用中,需要反复定位锁紧,所以要求定位销轴应具有较好的耐磨性,本零件采用20#钢表面渗碳淬火处理,硬度要求达到HRC55~60,图4中?准15g6部分为导向定位部分,精度要求较高。

3 装夹及加工过程

装夹:本零件为铝件,毛坯通过精密铸造得到,精密铸造是相对于传统的铸造工艺而言的一种铸造方法,它能获得相对准确地形状和较高的铸造精度。在进行装夹前先把04底板用螺栓固定在工作台上,打表,较正X、Y方向;把毛坯件先放在02基准圆盘的支承凸块上,然后03夹紧圆盘通过?准15的圆柱定位并用M8螺栓锁紧,此时两圆盘已能紧紧固定住工件毛坯;把固定好的两圆盘放到04底板的支架位上,调整角度,使得02基准圆盘上的?准15H7定位孔对准04底板上对应的孔位;用05定位锁紧销拧紧;把快速夹CH-102-B推到压紧位置。

对刀:04底板大小为200*170,X、Y方向对刀分别取两者中线位置为0,Z方向从底板上表面向上偏50mm设为0。

工艺过程:加工?准64至5mm深、?准60mm孔至18mm深、加工方形孔24mm*14mm;松开快速夹,拧开05定位锁紧销,旋转90°至另一工位,然后再次拧紧05定位锁紧销,把快速夹推到压紧位,加工这一工位上的尺寸;以此顺序加工四个方向上的内外孔尺寸到达图纸要求。

对薄壁部分的处理:影响薄壁件加工精度的因素主要有两方面:

①工件壁薄,由工件、刀具和夹具组成的切削系统刚性较差,装夹工件时,在夹紧力的作用下极易产生变形。切削加工过程中易产生切削振动,在切削力,特别是径向切削力即背向力的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

对此,在夹具设计时,我把夹紧位设计在大管径?准60的中间壁厚为5mm部分,减少由于夹紧力作用而产生的变形;在切削加工过程中,选择以切向切入和切向切出的方式从中间向两侧进刀,采用高转速,Z方向进给量选择为径向切削用量的1/10左右,以防止和减少薄壁部位的变形。

②由于工件壁薄,切削热会引起工件热变形,使工件尺寸难于控制。

在本零件加工中,因为加工部位简单,加工时间短,采用冷却液进行冷却后,切削热引起的变形已经被忽略。

4 效率提升

本夹具在装夹此零件的拆装上,每次都要拧紧或拧松三颗M8螺栓,此时机床完全处于停止状态,很浪费时间。在大批量生产上,时间就是金钱。解决办法:①采用气动或电动电批拧螺栓,这样可以加快拆装速度,并且螺栓产生的预紧力可调、能保持一致;②多准备几套02基准圆盘和03夹紧圆盘,当机床在加工时可在旁装夹下一个工件或者拆卸上一个工件,以减少机床等待时间,从而提高生产效率。

5 结束语

在现有加工设备的情况下,对异径四通管零件进行分析研究,设计了一套在数控铣床上加工的夹具,避免了高精设备的投入,节省了成本。完成加工后的零件在三座标测量仪上检测,完全能符合产品设计要求。

参考文献:

[1]王光斗.机床夹具设计手册[M].上海科学技术出版社,2000.

[2]吴拓.机床夹具设计[M].机械工业出版社,2009.

[3]汤爱君.薄壁结构件铣削加工变形理论及其应用[M].国防工业出版社,2014.