高速电主轴固定座加工工艺分析和夹具设计

陈伟群

摘要:针对高精度、易变形的电主轴固定座的加工,设计出快捷、操作简便、保证加工质量的专用型夹具,方便零件能够大批量生产、提高生产效率、为企业谋取较大的盈利。

关键词:电主轴固定座;夹具设计;气动装夹

0 引言

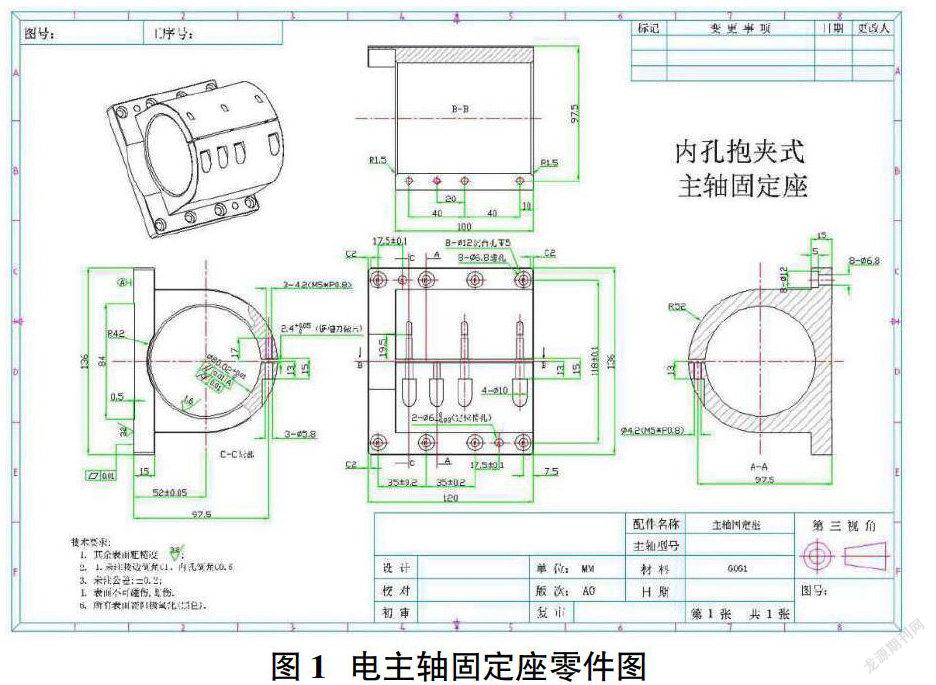

高速电主轴固定座的主要作用是支承主轴于机台,连接主轴与机台的基础零件,它的形状较复杂、壁薄且不均匀比较容易变形,内部呈腔形,加工部位多,孔和平面的精度要求较高。因此对于高速电主轴固定座的加工,在夹具的设计上显得尤为重要。[1]本文以图1电主轴固定座的第六工序镗孔加工设计出高效合理的工装夹具,以达到高精度、高效率、高品质的生产要求。

1 工艺分析

1.1 电主轴固定座的作用[1]

主轴是机床的关键零件之一,它一方面支承各种传动零件,传递动力及承受各种负荷,以便进切削加工;另一方面又要保证安装在主轴上的工件或刀具具有较高的回转精度。固定座与电主轴相配,构成一个结合体,然后装于机台上,它是支承电主轴的一个重要元件,是连接电主轴与机台不可或缺的桥梁,因此它对于机器加工零件的同轴度、平面度及零件的回转平稳度都有不可忽视的影响。(图1)

1.2 电主轴固定座的加工工艺分析

此电主轴固定座是多面体,需要进行多个工序来完成,结合其结构、使用和经济要求,具体工序划分如下:外加工(加工外形及钻出相应的孔并攻牙)→喷砂→铣(切槽)→烘烤(去除应力)→铣(粗、精铣飞平装配基面、内孔倒角)→镗(粗精镗中心孔Φ80H4及另一端倒角→氧化发黑→磨配垫片→终检。

从零件图和工艺分析可知:在工序六镗孔加工中,为保证固定座孔与主轴外圆配合及整轴的回转精度,中心孔φ80的尺寸精度可为IT5,圆柱度要求定为0.01mm,尺寸精度及表面质量都要求较高。在批量生产条件下,需要设计专用的夹具来保证其尺寸精度及表面质量要求。

2 夹具设计

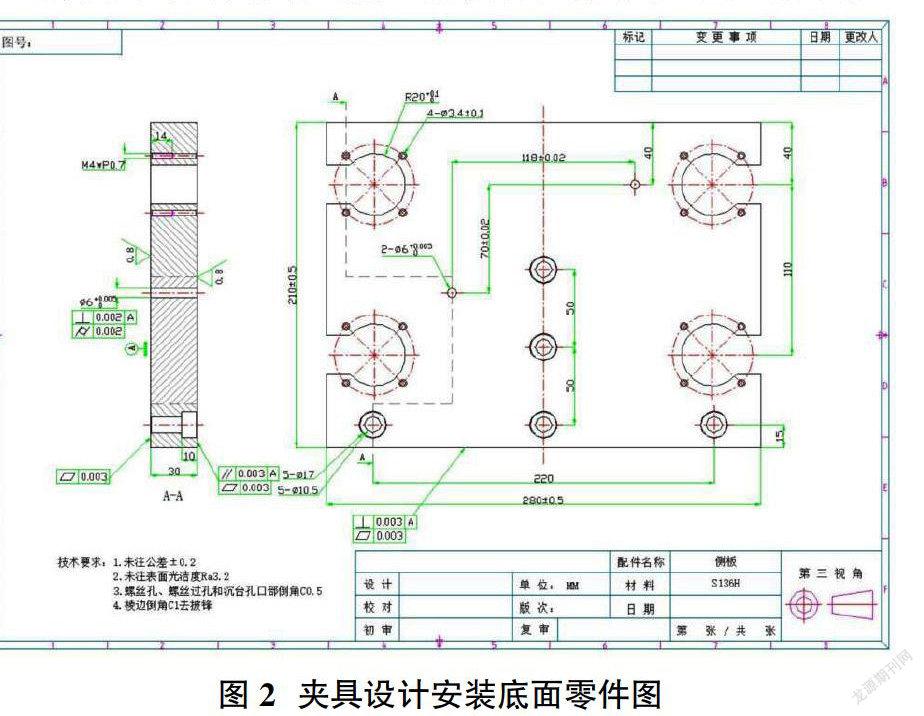

工件的装配基准为底面和两侧定位销孔,本工序铣床镗孔,所加工的孔为IT5级精度,装配基面及定位孔已精加工过,使用专用夹具粗、精镗孔,设计的夹具如图2所示。

2.1 夹具主体结构设计

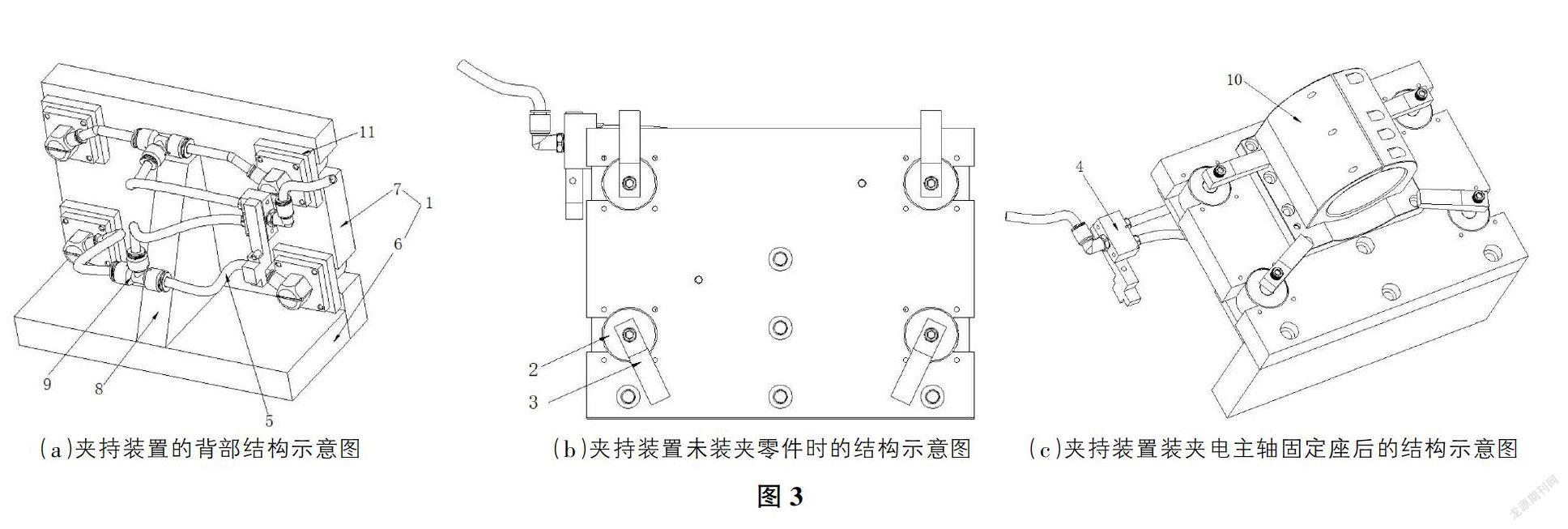

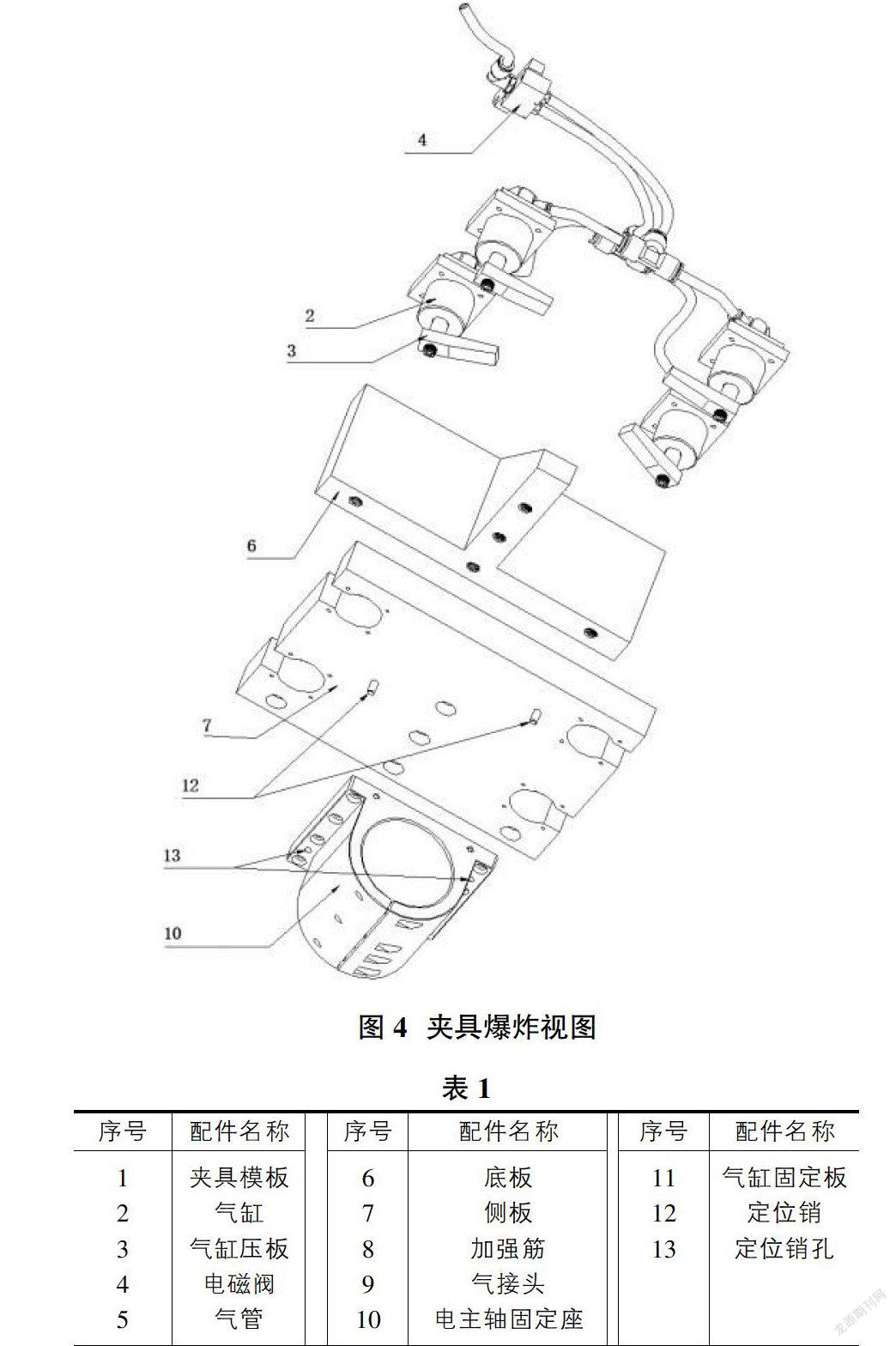

本夹持装置所采取电主轴固定座CNC铣夹持装置,包括夹具模板、气缸、气缸压板和电磁阀;夹具模板包括底板和侧板,底板固定于CNC铣床上,侧板呈90°固定于底板上;气缸安装在侧板上。底板和侧板之间通过加强筋来加强彼此的连接关系,零件和夹具装配关系如图3所示。

2.2 定位分析

工序五完成后,电主轴固定座底面的孔已加工完成,是利用该零件上已加工的孔和定位板上表面实现“一面两销”定位。在夹具模板上设计2个圆柱,一个是圆柱销,一个是削边销,定位销的圆柱度为0.001,侧板上的定位销孔的圆柱度为0.002且需与上下两大面保证垂直度在0.002内。且选取电主轴固定座底面排孔相距最远的对角孔的位置作为定位孔,定位最终设计如图4所示。

2.3 夹紧装置设计

由于电主轴固定座的生产量较大,采用手动夹紧的夹具虽然结构简单,在实际生产中应用广泛,但人力有限、装夹效率低下,因此本道镗孔工序夹具的夹紧动力装置设计为气动夹紧。在夹具模板上安装有四个气缸,气缸的输出部设置有气缸压板,气缸通过气管与主气源进行连通,并通过电磁阀控制气缸的动力输出;在若干气缸所围绕的中心为放置电主轴固定座的工位;由电磁阀控制气缸来驱动气缸压板,并通过旋转和在旋转过程中伸缩的动作进行夹持和松开。

所述气缸压板的夹持面设置有橡胶垫片。橡胶垫片的厚度为5mm,直径为10mm。安装的橡膠垫片可以有效避免气缸压板与工件直接接触造成工件表面的磨损,橡胶也能起到防滑的作用。

主气源向气缸输出6至7kg的压缩空气。可持续提供足够而稳定的驱动动力。并且,气缸压板的旋转角度为90°。可由气缸内安装的活动销来决定旋转角度,让气缸压板在初始位置的时候能够位于夹具模板之内并不干扰到工件的放置。[3]

采用气动夹紧夹紧方式操作简单、动作迅速,使辅助时间大为减少,同时原始夹紧力可以连续作用,夹紧可靠,确保电主轴固定座内孔与夹具模板之间的平行度达到工艺要求。[4]

3 夹具的工作原理

加工时,将主轴固定座放置在夹具模板有定位销的一端后,推动电磁阀,使压缩空气进入气缸,气缸带动气缸压板转动90°固定住工件,工件呈90°竖直朝上并与机床刀杆平行,刀杆下降对电主轴固定座的内孔进行铣加工;气缸压板转动由气管接入气缸的接口决定是顺时针旋转或逆时针旋转;气缸压板在角度旋转的同时高度也在逐渐降低,直到固定好工件;角度旋转避免了夹具对工件装夹时造成的不便,高度旋转降低,避免气缸压板垂直下压误伤工件或受力不均使工件不平稳;主气源向气缸输出6至7kgf/cm2的压缩空气可使气缸压板牢牢固定住主轴固定座,充分保证了在精镗内孔时产生的振动不会影响工艺精度要求;而气缸压板末端的橡胶垫片一方面避免气缸压板与工件直接接触造成工件磨损,另一方面橡胶也能起到防滑、它的弹性能使压力更均匀的作用。

4 夹具的优越性

①快速提高工件加工时装夹效率,比先前锁螺牙的装夹方式节省了至少5倍的时间。

②有效解决普通夹具压紧力过大会压伤工件、压紧力不均匀过小导致振动影响加工精度的问题,通过验证,本夹具能够很好的控制加工夹座内孔精度要求≤0.02mm,与底面平行度≤0.01mm,圆跳动精度≤0.02mm,较好的达到设计需求。

③操作方便,通用性高,可装夹不同型号类似的工件。

5 结语[2]

本夹具的设计遵循简单化、制作方便、拆装容易、便于品种更换的设计原则,效率高、又能保证零件在加工过程中不会产生跑位、弯曲变形,不压伤、质量得到保证。同时,此夹具的设计和原理可作为众多易变形零件的参考,也希望得到更多工程师们的指点,达到共同进步。

参考文献:

[1]李佳.数控机床及应用[M].北京:清华大学出版社,2004.

[2]李存霞.姬瑞海.机床夹具设计与应用[M].北京:清华大学出版社,2012.

[3]宋宝玉.简明机械设计手册[M].北京:机械工业出版社,2008.

[4]李超.气动夹具的使用经验介绍.辽宁[M]:辽宁科学技术出版社,2005.