纤维增强多孔硅酸钙防火板制备及性能调控

曹俊雅,孙 健,朱干宇,伍永基,李少鹏,贾 剑,李会泉,4

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.中国科学院过程工程研究所绿色过程与工程重点实验室, 湿法冶金清洁生产技术国家工程实验室,北京 100190;3.广东新元素板业有限公司,佛山 528211; 4.中国科学院大学化学工程学院,北京 100049)

0 引 言

我国大宗工业固废年产生量达数十亿吨,历史储存量高,占用土地资源的同时带来了严重的环境污染问题[1]。冶炼废渣、粉煤灰等典型大宗固废的组成以硅钙等为主,目前主要用于混凝土掺和料,利用方式单一,附加值低,受国内水泥、建材等低端产能压缩的影响,亟需探索高附加值利用新途径[2-4]。

纤维增强硅酸钙板是一类性能优异的功能性板材,具有高强度、低导热系数、防火、隔热等特点,被广泛用于建筑室内保温、室外墙板以及建筑防火系统的构建[5-8]。国内纤维增强硅酸钙板/水泥板每年总产能约8亿平方米[9],传统纤维增强硅酸钙板是以石灰、石英、水泥等为主要原料,但该方法需要消耗大量天然矿物资源[9-10]。大宗硅钙基固废在上述板材中的应用不仅可以实现其规模化消纳,同时能够大幅降低天然矿物资源的消耗,受到越来越广泛的关注[5,11-15]。国内外学者以粉煤灰、电石渣、脱硫石膏等固废为原料进行硅酸钙板的制备,并开展了大量研究工作。Chen等[16]以矿渣水泥和石英为原料研究了制备条件对于硅酸钙板中托贝莫来石形成的影响;曹钊、魏丁一等[5,10-11]以粉煤灰、脱硫石膏等为原料研究了硅酸钙板中胶凝材料水化过程,考察了原料配比等对硅酸钙板强度的影响,阐述了协同水化机理;夏惠凤[12]、梁兴荣[13]等以硅藻土作为替代硅源制备了纤维增强硅酸钙板,考察了硅藻土掺量对于制备工艺及产品性能的影响。上述研究对大宗固废在硅酸钙板中的应用提供了一定的参考和借鉴,但大部分是基于固废的直接消纳考虑,对于应用后的产品防火隔热性能研究较少,因此多用于附加值较低的普通室内隔墙板材。随着人们对于建筑安全性能要求的提高,一些具有特殊性能的建筑材料需求量日益增加。纤维增强防火板则是一种具有高耐火极限的隔墙材料,通常用于高层建筑、隧道、防火风管等特殊防火系统的构建,对于板材的力学性能、高温耐候性和防火性能等方面的整体要求较高[8,17]。与天然矿物相比,部分典型硅酸盐矿渣产生过程经过二次成矿作用,具有特殊物相和结构[4,18-20],经过处理可作为功能填料应用于硅酸钙防火板的生产,但是相关研究尚缺乏活化处理过程对防火板性能的影响研究。

本文以典型的高炉矿渣为原料,针对其高钙硅含量特性,通过湿磨、反应处理制备多孔硅酸钙填料,并用于制备纤维增强硅酸钙防火板。研究了处理前后矿渣的形貌、物相变化,系统考察了不同重构条件下硅酸钙填料对于防火板产品的力学性能、高温性能、燃烧性能的影响规律,进一步深入分析了板材中的托贝莫来石生成和物相变化。通过上述研究,可实现硅酸钙填料形貌结构有效调控,同时大幅提升纤维增强防火板综合性能,为其它硅酸盐矿渣的高值化利用提供参考。

1 实 验

1.1 实验原料

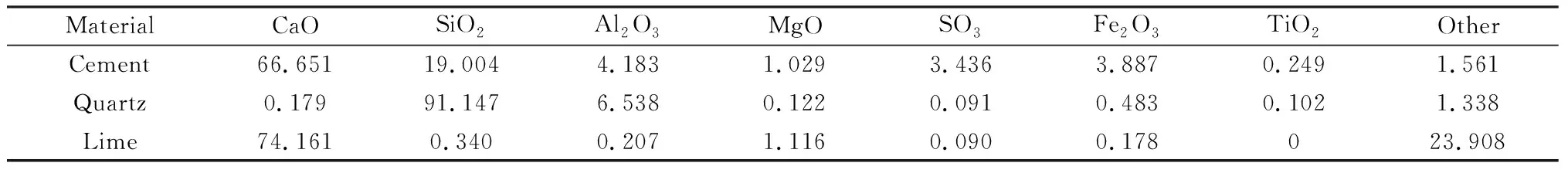

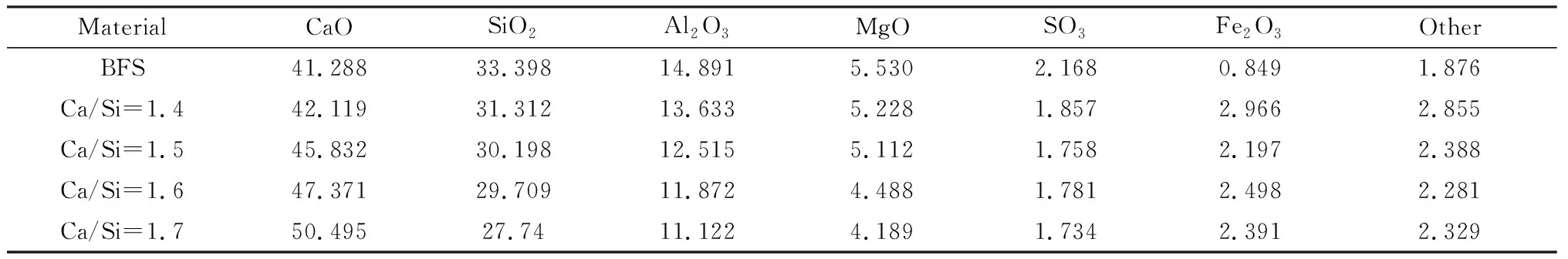

实验原料包括高炉矿渣(BFS)、胶凝材料、增强纤维和添加剂四部分:高炉矿渣取自广东某冶炼厂;增强纤维采用有机类纸浆纤维,是通过湿磨纸处理至一定的细度范围;胶凝材料包括水泥、石英、石灰,元素组成如表1所示。

表1 胶凝材料化学组成Table 1 Chemical composition of cementitious materials /wt%

1.2 实验方法

(1)将高炉矿渣与不同质量的CaO混合以调节混合料钙硅比为1.4~1.7,采用行星式球磨机将上述原料在液固比为1 mL/g,转速为260 r/min条件下湿磨15 min。

(2)将湿磨后的混合料置于烧杯中并加水调节液固比为6 mL/g,80 ℃下反应不同时间,反应过程机械搅拌转速为300 r/min,反应结束后过滤得到的滤饼在110 ℃下烘干12 h,制备得到不同反应时间和钙硅比的多孔硅酸钙填料。

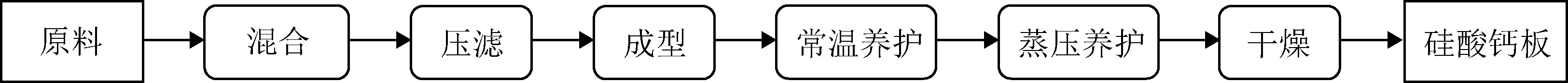

(3)制备硅酸钙防火板具体流程如图1所示,按一定比例称取硅酸钙填料、胶凝材料、纤维和添加剂,并调节液固比为4 mL/g,在多功能分散搅拌研磨机(转速1 200 r/min)中分散10 min,分散均匀后的浆料加入大小为300 mm×300 mm的模具中采用真空泵脱水,10 MPa压力下加压成型后脱模,常温养护6 h(25 ℃,常压)后蒸压,190 ℃下蒸压9 h,蒸压结束后将硅酸钙板放入烘箱中在105 ℃下干燥24 h后制备得到产品。

图1 硅酸钙板的制成流程Fig.1 Manufacturing process of the calcium silicate fireproof board

1.3 表征方法

原料及不同反应条件下的多孔硅酸钙填料成分采用AXIOS型X射线荧光分析仪(XRF)分析;物相采用Empyrean型X射线衍射仪(XRD)分析;形貌采用JSM-7610F型场发射扫描电子显微镜(FESEM)观察,并在背散射模式下用EDS分析矿渣元素分布;液相中的铝元素等采用Avio 200型电感耦合等离子体发射光谱仪(ICP-OES)进行分析;采用JZ-7型粉体振实密度仪对干燥后硅酸钙填料的振实密度进行测定;用STA449F5型热重分析仪(德国NETZSCH)对硅酸钙防火板进行热重-差示扫描量热(TG-DSC)分析;防火板的水化产物采用带有EDX分析仪的SU8020型场发射扫描电子显微镜进行分析。

根据国标GB/T 5464—2010《建筑材料不燃性试验方法》中规定的方法,用SH5710型建筑材料不燃性试验机测试防火板的防火性能;采用ATES6100型电子万能试验机,按照国标GB/T 7019—2014《纤维水泥制品试验方法》中抗折试验规定部分对样品的抗折强度及弹性模量进行测定;导热系数采用DD300F-DO型导热系数测定仪测定。

2 结果与讨论

2.1 硅酸钙填料制备及物性分析

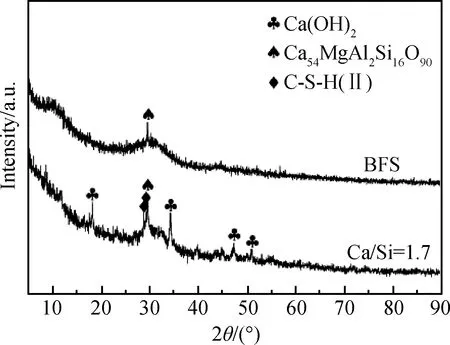

图2 矿渣处理前后的XRD谱Fig.2 XRD patterns of slag before and after treatment

表2为不同Ca/Si比条件下的硅酸钙填料组成,从表中可见粉体填料中钙硅比随着氧化钙用量的增加而增加,而铝硅比随氧化钙用量的增加而减少。对高炉矿渣和Ca/Si比为1.7的填料进行物相分析,如图2所示,可以看出加入过量的氧化钙后,填料中出现了水化硅酸钙,对液相中元素分析发现Ca/Si比为1.7,反应时间为150 min时,液相中铝元素浓度为17.30 mg/L。由此可知反应过程中高炉矿渣发生铝硅酸盐的部分溶解过程,而硅元素与额外加入的钙反应生成水化硅酸钙重新进入固相,因此反应后硅酸钙填料中铝硅比降低。

表2 不同Ca/Si比矿渣反应5 h后化学组成Table 2 Chemical composition of blast furnace slag with different Ca/Si ratios after reaction for 5 h /wt%

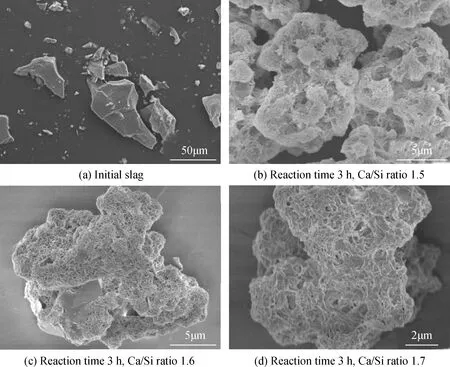

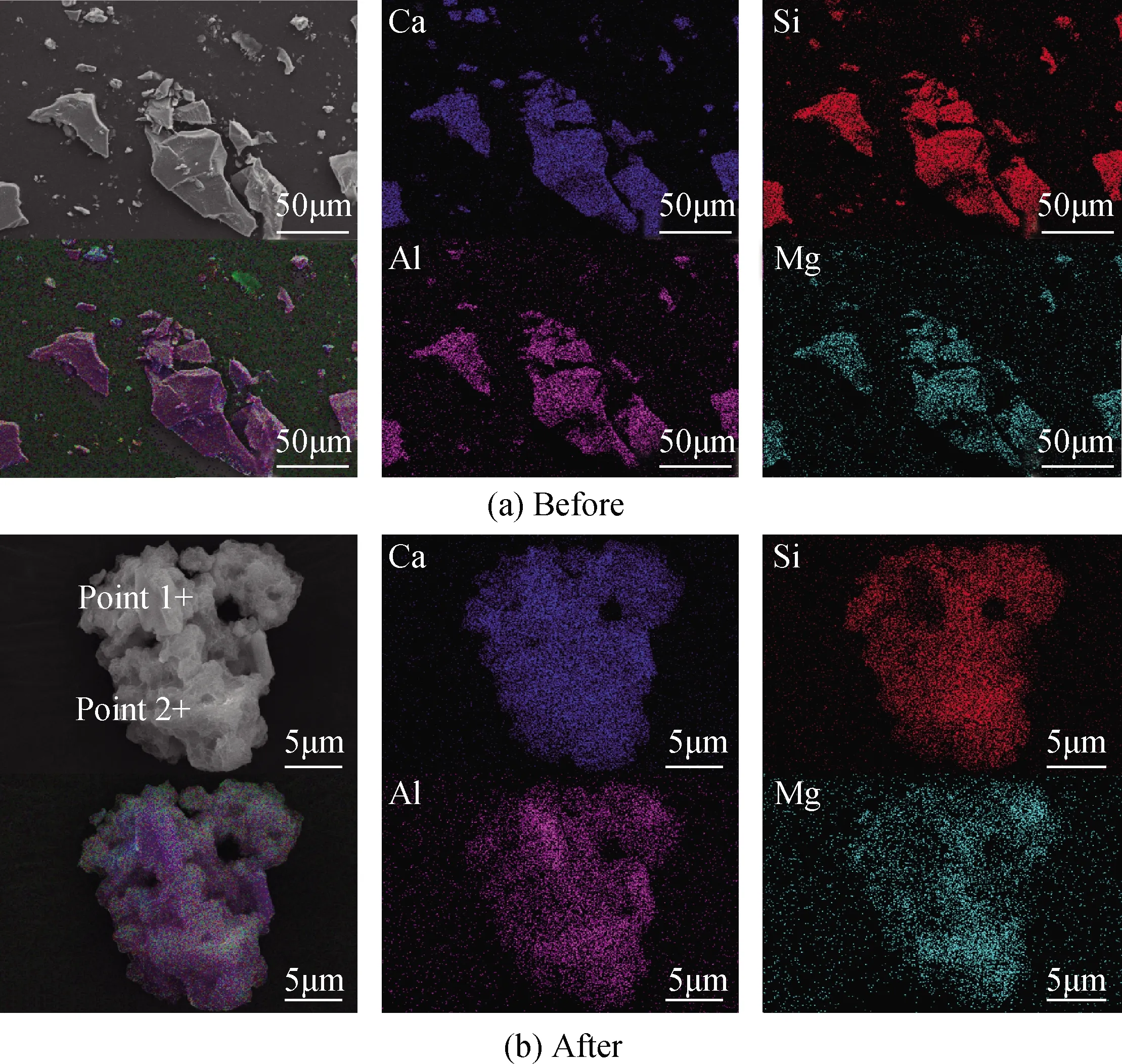

采用SEM-EDS对不同Ca/Si比下矿渣形貌和元素分布变化进行分析,结果如图3和图4所示,高炉矿渣粒径较大,形貌呈现为表面光滑的不规则块体。经过处理后粒径显著降低,同时发现处理后的矿渣表面呈现类似于水化硅酸钙的褶皱状及箔状形貌。当Ca/Si比增加时,产物形貌由褶皱状向多孔蜂窝状转变,部分铝硅酸盐相的解离形成了多孔结构[21]。通过Ca、Si、Al、Mg元素分布发现(图4),处理前后矿渣的元素分布未发生显著变化,固相除O元素外,主要包含Ca、Si、Al等元素。

图3 不同Ca/Si比下的矿渣形貌Fig.3 Slag morphology with different Ca/Si ratios

图4 反应前后矿渣元素分布(Ca/Si=1.6)Fig.4 Element distribution of slag before and after reaction(Ca/Si=1.6)

2.2 填料添加对导热系数的影响规律

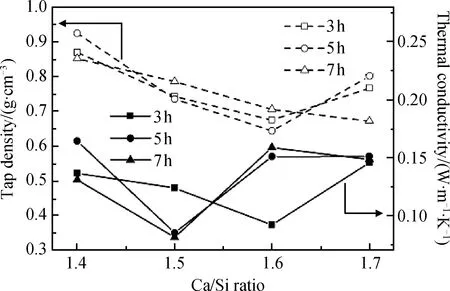

建筑材料的导热系数与其内部的孔道结构有关,从图3可以看出反应后的矿渣具有丰富的孔隙结构,作为功能填料加入时其孔隙率是影响传热过程的主要因素,振实密度能较好地反映材料的孔隙率,因此首先考察了不同反应时间及Ca/Si比条件下硅酸钙填料振实密度的变化。未经处理的矿渣振实密度为1.526 g·cm-3,图5是不同Ca/Si比-反应时间矿渣粉体振实密度及对应防火板的常温导热系数,从图5中可以看出,经过反应后的矿渣粉体振实密度显著下降,反应时间为3 h、5 h时,填料的振实密度随Ca/Si比的增大而先减后增,在Ca/Si=1.6时达到最小值,振实密度最低为0.644 g·cm-3,而当Ca/Si比为1.7时,振实密度增大,存在较多未反应的氢氧化钙使得堆积密度增大。当反应时间为7 h时堆积密度随Ca/Si比增大而减小,因为此时反应时间延长使得氢氧化钙能充分与矿渣反应。

图5 不同Ca/Si比-反应时间矿渣粉体振实密度及对应防火板的常温导热系数Fig.5 Tap density of blast furnace slag powder with different Ca/Si ratios-reaction time and thermal conductivity of corresponding fireproof board at room temperature

建筑材料的低导热系数是整体建筑节能的必要条件,因此采用导热系数测定仪测定防火板材的常温导热系数,以此来评价板的保温隔热性能,结果如图5所示。所有样品的常温导热系数均满足标准《纤维增强硅酸钙板 第2部分:温石棉硅酸钙板》JC/T 564.2—2018中规定的小于0.25 W/(m·K)[22],随着反应时间的延长,防火板导热系数均呈现先降低后升高的趋势,填料钙硅比为1.6,反应时间为3 h时,板材导热系数最低为0.092 W/(m·K)。反应时间增加后,填料钙硅比为1.5时板导热系数最低为0.081 W/(m·K),与标准相比降低67.6%,多孔结构硅酸钙填料的加入显著降低了板的导热系数。

2.3 填料添加对板材力学性能的影响规律

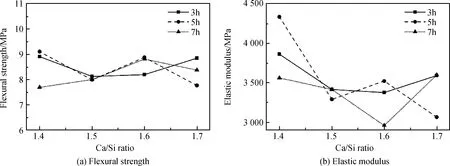

防火板在使用过程中必须满足一定的力学性能,强度较低时运输及使用过程产品易损坏,无法满足正常使用要求。因此,考察了不同反应条件下硅酸钙填料添加对防火板的抗折强度及弹性模量影响,结果如图6所示。

图6 防火板的抗折强度和弹性模量Fig.6 Flexural strength and elastic modulus of fireproof board

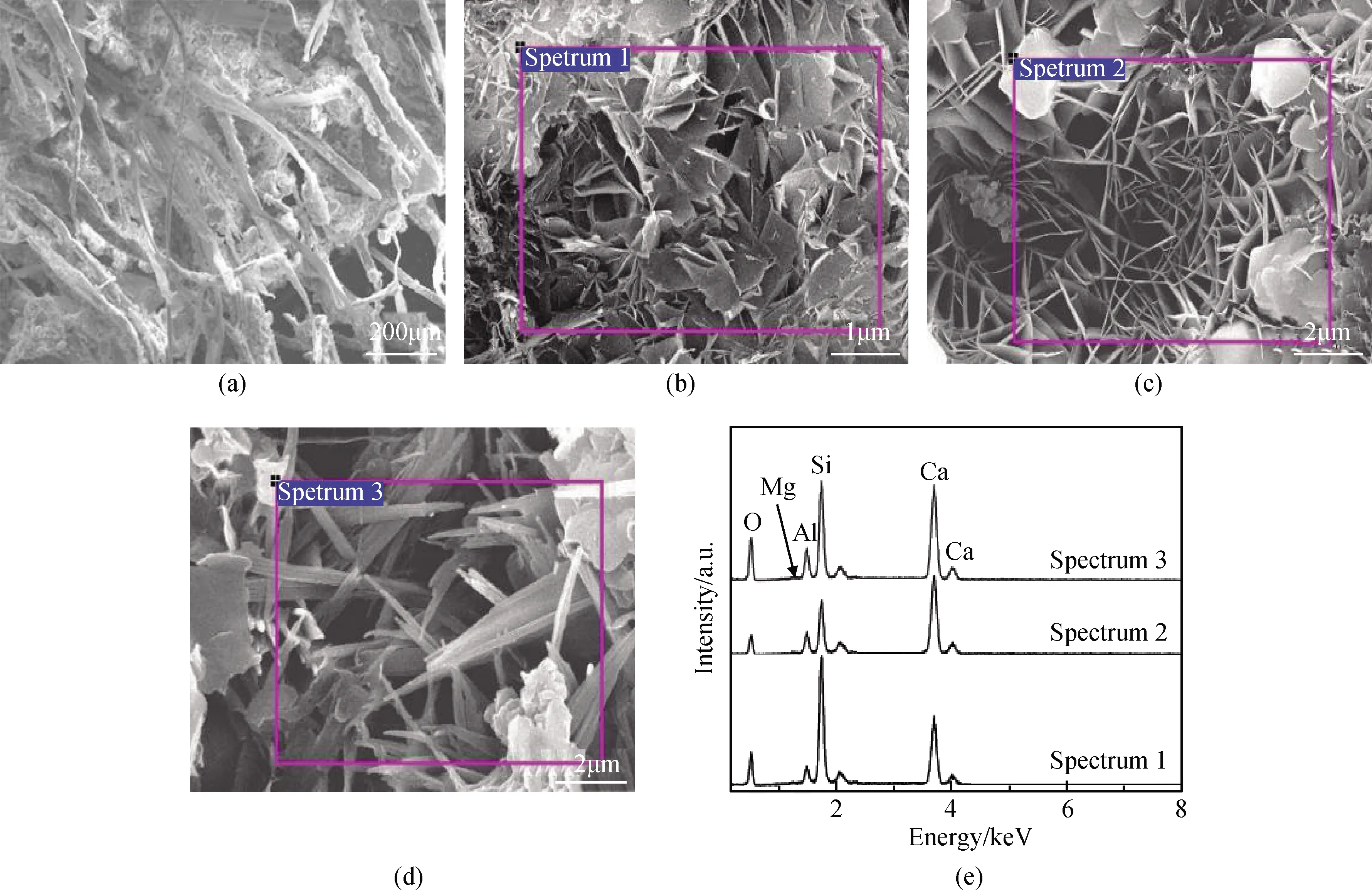

文中所制备防火板密度均在0.95 g/cm3左右,根据JC/T 564.2—2018标准中强度等级R1要求,低密度防火板的抗折强度需大于6 MPa,从图6中可以看出绝大多数样品的抗折强度均大于8 MPa,填料钙硅比为1.4,反应时间为5 h对应的防火板抗折强度最大为9.11 MPa,原因在于多孔填料的加入增大了与其它胶凝材料的接触面积,有利于强度的提高。填料钙硅比为1.4,反应时间为5 h时,板的弹性模量达到最大值4 336.70 MPa,远高于空白样品的2 780 MPa,这是因为板的力学性能通常由纤维与水化产物的结合状态、水化产物的生成等决定,低钙硅比下硅酸钙填料保留了较高的水化反应活性使得其在样品中起到了胶凝作用,能够形成铝-硅网络结构[23],有利于弹性模量的提高。为确定填料加入后胶凝材料与纤维的结合状态以及胶凝材料的反应情况,对典型硅酸钙防火板进行了SEM-EDS分析,如图7所示,从图中可见纤维在胶凝材料中均匀分布,被水化产物包裹,水化产物与纤维的有效结合及规律分布能够抑制板中微裂纹的扩展延伸,有利于提高板的强度[24]。片层状及网格状形貌的托贝莫来石生成情况良好,片层堆叠形成的微孔隙也是板材的导热系数大幅降低的原因。

图7 (a)防火板截面形貌;(b)~(d)水化产物典型形貌;(e)EDS谱Fig.7 (a) Truncated surface morphology of fireproof board; (b)-(d) typical morphology of hydration products;(e) EDS spectra

2.4 填料添加对板材高温性能的影响规律

防火板的重要作用在于构建高层建筑和隧道等关键部位的防火系统,起到火灾发生时的阻隔作用,因此需要保证高温条件下板材的完整性,防止其因高温产生开裂或者形变,避免火焰穿透破坏整体防火结构,板材在中高温(600 ℃和900 ℃)下的形变对防火板的性能及应用较为关键[8]。根据企业标准[25]的检测方法,将大小为100 mm×100 mm的试样在105 ℃下干燥24 h后测量试样的质量(m1)及各边长度(Lx),将干燥后的试样放入高温炉中,分别升温至600 ℃、900 ℃并保温3 h,待炉内温度降至100 ℃时取出试样并放入干燥器中冷却,冷却至室温时测量试样的质量(m2)及各边长度(Ly),幅面收缩及质量损失按式(1)、(2)进行计算。

幅面收缩值:

ΔL=(Ly-Lx)/Lx

(1)

质量损失:

Δm=(m1-m2)/m1

(2)

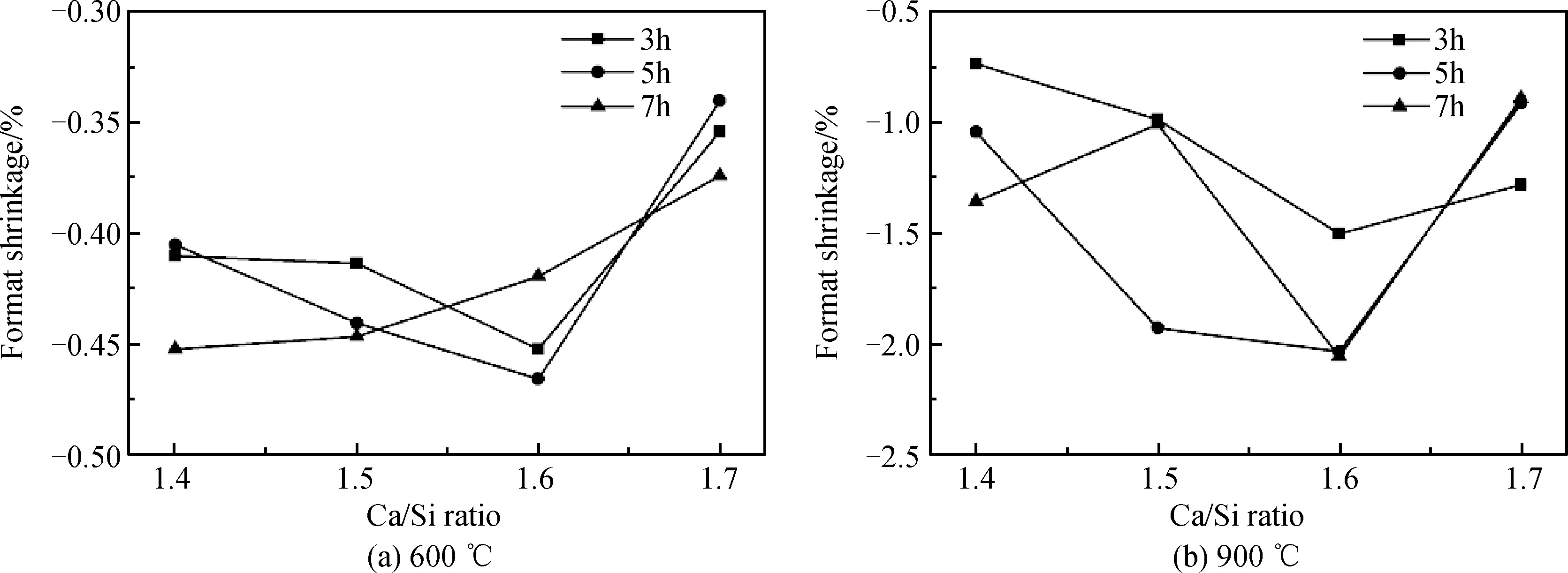

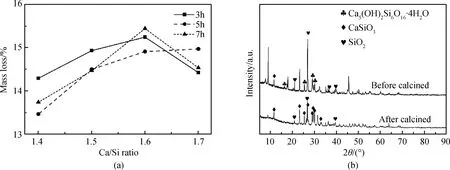

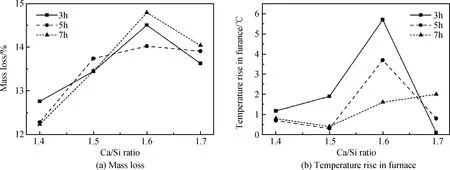

幅面收缩率为各边长测定结果的平均值,结果如图8所示。从图8中可以看出:反应时间为3 h、5 h时对应的防火板幅面收缩值随填料Ca/Si比的增大而先减后增,在Ca/S=1.6时最小;当反应时间为7 h时,600 ℃和900 ℃下幅面收缩随着Ca/Si趋势有所区别,600 ℃下防火板的幅面收缩随钙硅比提高而增加,而在900 ℃时,钙硅比为1.4时的幅面收缩较小,所有样品的收缩率均满足标准中600 ℃时≥-0.5%和900 ℃时≥-2.5%的相关要求。在此基础上进一步分析不同钙硅比和反应时间的填料添加对于防火板煅烧后质量损失的影响规律,结果如图9(a)所示。从图中可以看出,钙硅比为1.4~1.6时,不同反应时间下防火板900 ℃煅烧后的质量损失均随钙硅比的提高而增加,而钙硅比进一步提高至1.7时,反应时间3 h、7 h对应的防火板质量损失下降较快,而反应时间5 h对应的防火板质量损失与钙硅比为1.6的结果接近。高温条件下板材的形变与质量损失主要与物相结构变化有关,因此进行了900 ℃煅烧前后的板材物相分析,如图9(b)所示,从图中可以看出防火板经过蒸压反应后,托贝莫来石(Ca5(OH)2Si6O16·4 H2O)生成情况较好,这与形貌分析结果一致,此外板材中还有部分过量未反应的石英。经过900 ℃煅烧后,托贝莫来石脱水分解形成硅灰石(CaSiO3),硅灰石熔点高达1 500 ℃,此时物相主要以硅灰石和石英为主。防火板相比于普通隔墙板具有优异的耐高温性能,主要归因于托贝莫来石的产生[26],在此过程中托贝莫来石转变为高温下稳定的硅灰石,使得防火板骨架结构在高温下保持完整,加入多孔硅酸钙填料后,促进了托贝莫来石的形成,从而进一步增加了整体板材的高温稳定性,有效抑制高温收缩及形变的发生。另一方面,煅烧前后的石英未发生变化,过量的石英作为高温稳定剂也有效提高防火板在高温下的稳定性。

图8 防火板在600 ℃和900 ℃时的幅面收缩Fig.8 Format shrinkage of fireproof board at 600 ℃ and 900 ℃

图9 (a)防火板900 ℃-3 h质量损失;(b)防火板煅烧前后XRD谱Fig.9 (a) Mass loss of fireproof board under 900 ℃-3 h; (b) XRD patterns of fireproof board before and after calcined

2.5 填料添加对板材燃烧性能的影响规律

燃烧性是防火板应用中的关键性能指标,根据国标GB/T 5464—2010[27]中的检测方法考察了不同反应时间和钙硅比条件下的硅酸钙填料对于防火板燃烧性的影响规律,结果如图10所示。所有样品质量损失远低于国标规定的50%以下,变化趋势与900 ℃煅烧后质量损失变化趋势一致;炉内温升远低于规定的30 ℃,同时由形貌分析可以看出纸浆纤维被包裹在胶凝材料中,阻断了纤维燃烧的途径。综合结果表明硅酸钙填料添加防火板不仅满足国标GB 8624—2012《建筑材料及制品燃烧性能分级》中平板状建筑材料中A1级不燃材料的相关要求,且性能远远优于相应的标准指标。

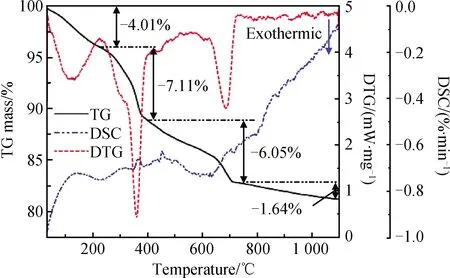

为进一步分析燃烧过程中各阶段的物相变化过程,对制备得到的防火板进行TG-DSC/DTG分析,将防火板处理成均匀粉末并取样,测试结果如图11所示。25 ℃至1 100 ℃范围内失重率为18.81%,失重过程与游离水脱除、纤维分解及水化产物的脱水分解有关,共分为四个阶段。第一阶段为室温至227 ℃,该阶段质量损失为4.01%,DTG曲线在120 ℃有一个宽的吸热峰,这部分失重是由板中的自由水和结合水的脱除造成的[11,26];第二阶段为227~400 ℃,部分含水物相脱水及纸浆纤维热分解[28];第三阶段失重率为6.05%,托贝莫来石等水化产物失去结晶水形成脱羟基托贝莫来石等亚稳态物相[29];第四阶段,温度高于722 ℃时,低结晶水含量的水化硅酸钙相进一步分解形成稳定的硅灰石相[30],失重率为1.64%。

图10 防火板燃烧性测试结果Fig.10 Flammability test results of fireproof board

图11 防火板典型的TG-DSC/DTG曲线Fig.11 Typical TG-DSC/DTG curves of fireproof board

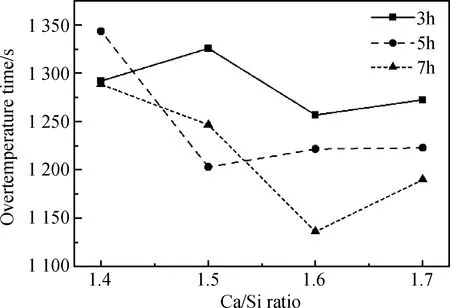

图12 防火板的超温时长Fig.12 Overtemperature time of fireroof board

综上,防火板制备过程中托贝莫来石等典型水化硅酸钙物相的生成对板材的力学性能、高温性能以及燃烧性等具有重要作用,而托贝莫来石的生成量可以通过燃烧性测试过程中的超温时长进行有效反映。燃烧性测试过程中,炉内升温速率的快慢主要取决于托贝莫来石等材料中的结晶水含量,而超温时长是指燃烧性测试过程中样品中心温度超过炉内起始温度50 ℃的时间,可以作为判定托贝莫来石生成量的相对标准。因此系统考察了不同条件填料添加下防火板的超温时长变化规律如图12所示,从中可以看出反应时间为5 h、7 h对应的超温时长随Ca/Si比增大而先减后增,而钙硅比为1.4,反应时间为5 h时,填料添加防火板的超温时长最优值1 344 s,较现有指标1 203 s提高11%。结果表明硅酸钙填料添加能够有效提高蒸压过程的托贝莫来石生成量,通过与纤维的良好结合有利于水化产物在高温分解过程中占据纤维消失形成的孔隙,高温下提供良好的隔热性能及较低的收缩率[29],从而大幅提高防火板的综合性能。

3 结 论

(1)高炉矿渣制备多孔硅酸钙填料并应用于防火板,湿磨Ca/Si=1.4,反应时间为5 h时,所制防火板性能最优:常温导热系数0.081 W/(m·K),抗折强度9.11 MPa,弹性模量4 336.70 MPa,超温时长为1 344 s,各项指标均大幅优于相应标准中的规定要求。

(2)多孔硅酸钙填料应用于纤维增强防火板中可有效促进其托贝莫来石的生成,使得防火板在高温下伴随着纤维失重、托贝莫来石脱水分解形成硅灰石,能够保持高温状态下的结构完整性,大幅提高其各项指标性能,满足其作为防火功能材料的要求,从而为其它硅酸盐固废的高值利用提供参考。