液压夹具设计方法

刘雄杰

摘 要:随着汽配行业竞争不断加剧,增能率、降成本成为各厂家引进新型生产线的终极目标。标准加工机搭载专用夹具的方案,成为达成这一目标的有效途径。液压夹具是实现高效、批量加工的基础,本文介绍了液压夹具的各部分机能及设计要点,介绍了切削力计算的经验公式,并提出基于人机工程学的夹具设计考量,列出较常用的设计数据,以供参考。

关键词:定位基准 切削力计算 设计原则

中图分类号:TH137 文献标识码:A 文章编号:1674-098X(2020)06(c)-0093-02

随着汽配行业竞争不断加剧,增能率,降成本成为各厂家引进新型生产线的终极目标。标准加工机搭载专用夹具的方案,成为达成这一目标的有效途径。同一型机床,为何生产效率会有巨大差异?除本身的批量化程度、工艺水准以外,夹具自动化与定制程度也尤为重要。只有科学合理的设计夹具,才能发挥设备最大效能。

1 机床夹具的组成

(1)定位基准;(2)夹紧装置;(3)对刀装置;(4)夹具本体;(5)其他元件及装置。

2 夹具设计要点

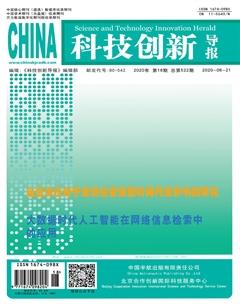

(1)定位基准:基准是确定生产对象几何要素间关系的点、线、面,在加工中用以定位工件。原则上,定位基准即工件固定基准,以保证加工尺寸的稳定性。通常,基准面会设置ISA气动位置传感器,实时检测工件夹紧情况。对于粗糙的定位面,一般采用间接接触的定位结构(见图1),保证气检通过率。而对于已加工精细面,多采用带气孔的定位面接触工件(见图2)。

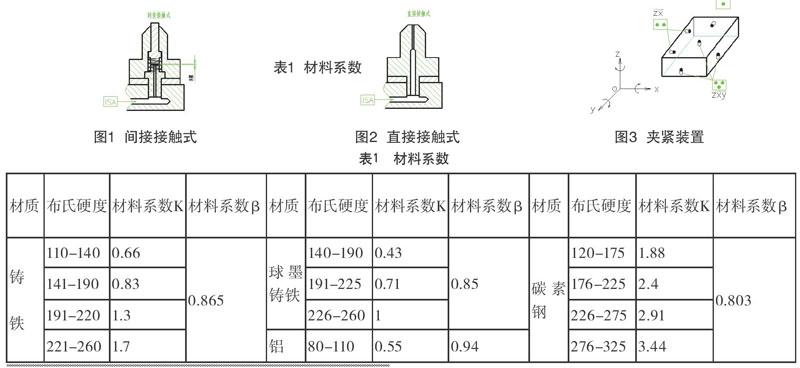

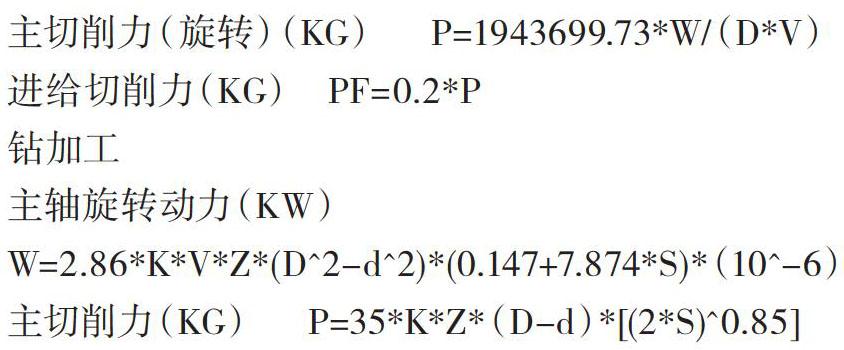

(2)夹紧装置:夹紧装置分固定和夹紧两部分。固定装置要结合定位基准与六点定位原则(见图3),设置固定位置与支撑形式。夹紧装置多采用液压杠杆缸、旋转复动缸进行夹紧,压点的位置多设置在支撑点几何中心或靠近中心处。实现工件XYZ方向全约束或XY方向半约束。压头多采用球头浮动、可调、快拆的方式,便于调整与更换。油缸能力的选择,需根据加工工艺与切削条件计算出最大切削力,从而选定油缸大小与夹紧结构。

切削力计算的经验公式:

切削参数:进给速度 F(mm/min)、主轴转速 V(rpm)、刀刃径 D(mm)、最大接触刃数Z、切削深度T(mm)、材料系数K(表1)、切削系数β(表1)、孔径 D(mm)、底孔径d(mm)、每刃单次进给量(mm) S=F/(V*Z)

根据经验公式,计算各工序的主切削力,选最大的切削力作为油缸选型的参考依据,考虑到刀具磨损会导致切削力增大,设计中,油缸额定压力下的夹紧力取计算值的2~3倍。

(3)对刀装置:为保证作业连贯性,精度稳定性,机床需设置刀检装置,检测断刀与刀长。常见的对刀装置分为机械按压式与激光感应式。机械式效率低,但是精度高,成本低。激光感应式效率高,但成本也较高。设置刀检吹除回路,采用吹气的形式,将可能残留在刀检面上的铁屑吹除。

(4)夹具本体:本体设计需充分考虑设备台面承重,加工范围,极限行程下是否干涉等问题。夹具本体通过圆销与设备T型槽定位,T型螺母固定。于排本体多设计有斜坡,便屑。各定位、夹紧机构采用模块化设计,方便切换和后期改造。夹具油、气路多采用内部内部回路,减少配管工作,提高夹具可靠性。本体最上方设置两处精度孔,用以测定夹具定位精度。

(5)其他元件与装置:要实现夹具的自动化,需追加液压控制系统和电控回路。油缸的运作要实现闭环控制,多采用機械式位置传感器或者油压压力传感器确定油缸动作,因为夹具工作环境有铁屑,切削液,对电磁式位置传感器存在干扰,应避免采用。对于结构特殊,易形变的工件,需采用二级调压回路,实现低压预紧,高压夹紧的功能。需追加夹具冲洗机构,加工过程冲除残留铁屑,并冷却刀具。

3 人机工程学要点

(1)设置最佳作业范围与作业姿势。工件放置的合理高度(人站立台面到抓取部位),设计在90~120cm范围内。放件距离(人站立中心到工件抓取手心)应设置在20~30cm,最大部超过40cm。两个以上工件,工件之间的直线距离在30~50cm为宜。避免弯腰作业,弯腰幅度小于10°,躯体旋转在15°~45°之间为宜。(2)人工上料载荷不宜超过最大负重范围。单手抓起不宜超过0.5kg,单手握取作业不宜超过3kg,双手握取不大于10kg。如操作重量超过此重量,需考虑机械手或辅助机构上料。(3)减少移动距离和操作动作。合理排布工程,设置中转台,减少作业者移动距离和作业负荷。同时,设计自动脱料机构,减少操作动作,降低作业强度、提高效率。(4)设置安全防护与防错装置。夹具动作与设备光栅通讯,实现光栅遮蔽时,夹具停止动作,放置意外伤害;夹具设置有单动按钮的,需要设置双手控制,并保证双手按钮的距离大于20cm。夹具应设计防错机构,通过限位或者导向的设置,实现放错工件设备无法加工的功能。(5)夹具应便于切替、保养、修理、清理。对于多工件共用夹具,应方便切替,多采用更换夹爪方式实现。同时,定位基准与油缸组件采用模块化设计,通过定位销定位。单个模块重量应小于20kg,以便于更换。夹具构造应实现设备外部的拆卸与组装,同时,各油、气路应集约设置,并铭板标识,便于检修。需要替换或易损的部品在显眼处刻印标识,方便更换。夹具应减少沟槽结构设计,且沟槽宽度不小于30mm,防止铁屑堆积,便于清理。

以上,对于夹具设计通用的要点进行简单介绍。针对不同设备、加工件,对于夹具设计会提出新的要求。但是夹具自动化、模块化的发展方向是明确的,通用机床改造所带来的效率提升是显著的,机床夹具行业的前景是光明的。

参考文献

[1] 翁礼杰.机床夹具设计课程教学思考[J].南方农机,2019,50(24):109.

[2] 陈正堂,蔡雄峰.机床夹具设计方法探讨[J].中外企业家,2019(31):110.

[3] 陈祥林.工业设计人机工程教学改革实践[J].黑龙江教育(理论与实践),2018(12):64-65.