某双燃料集装箱船LNG罐立式安装工艺

鲁广科 沈玉贵 饶建荣 陈锋

摘 要:本文主要针对双燃料集装箱船LNG罐的立式安装技术及过程控制等,对LNG罐立式安装程序、生产准备、精确定位等进行详细描述。

关键词:立式LNG罐;安装定位;精度控制

中图分类号:U677.6 文献标识码:A

Abstract: This paper mainly focuses on the vertical installation technology and process control of the LNG tank for a dual-fuel container ship. This paper describes the installation procedures, production preparation and accurate locating of LNG tank in detail.

Key words: Vertical LNG tank; Installation locating; Precision control

1 前言

随着国际环保要求越来越严,双燃料推进船舶已成为一种趋势。中小型集装箱由于甲板面积及舱室狭小,常规的LNG罐卧式安装方式很难布置。为节省空间采用LNG罐立式布置方式的LNG罐优势明显,如何在狭小空间安装立式LNG罐是本双燃料船的关键技术之一。

本船在货舱区域布置3个容积约235 m?的C型LNG低温液罐,最低存储温度-163 ℃、设计压力4bar,竖直安装于舱内。LNG罐的准确定位及安装质量,是保证后续LNG系统安装及调试的首要条件。为保证LNG罐的定位准确和耐低温环氧浇注时间满足要求,需针对其各项安装技术要求制定合理的安装工艺及制作切实可行的辅助工装,确保LNG罐安装顺利,满足各项技术要求。

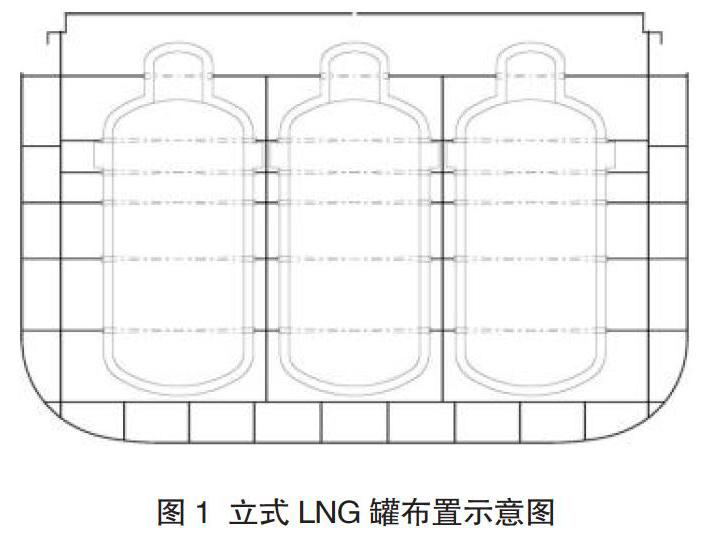

2 立式LNG罐的布置

本船在货舱横舱壁之间的结构内布置有三个C型立式LNG罐,并列排放在横舱壁结构内,每个LNG罐的容积约235 m?、直径为5.3 m。三个立式LNG罐之间由非水密的纵向壁板隔开,罐舱其余的横舱壁以及纵舱壁均为水密结构,水密舱壁上敷设有绝缘层,如图1所示。

3 LNG罐存放保护

(1)LNG罐到货后,对罐体及附件进行清点验收并做好记录。罐体存放于防风雨工棚内,并做好防尘措施。禁止在罐体周边打磨、焊接、冲洗、喷涂等作业;

(2)LNG罐来货时罐体内部已充入15 ℃时相对湿度<30%的干燥空气,每个罐体顶部均有压力表显示内部压力。在存放及安装过程需巡查压力表压力并做好记录,一旦发现压力降低,需立即查找原因并采取相应措施;

(3)在罐体顶部每个法兰处用三防布包裹防止灰尘进入法兰与盲板连接处,并在每个法兰盲板处挂“严禁私自拆除”牌子,直至配管接管时才可以拆除盲板,如图2所示。

4 LNG罐吊装上船前准备工作

(1)拆除罐体运输过程中支撑底座的临时连接螺栓,利用LNG罐体本身提升吊环和翻身吊环垂直调离支撑底座;在翻身直立过程中,注意货罐不能与底座或其他外部结构相碰,并注意吊耳处的钢丝是否会与罐体本身接触;

(2)将LNG罐翻身直立后拆除翻身吊耳,拆除过程中用绳索固定或采取其他合适的措施防止吊耳坠落;

(3)因LNG罐吊装至舱内后空间非常狭窄,需提前对罐体外部绝缘进行包扎。将LNG罐吊装至工装架内进行绝缘施工;检查分段状态,对阻挡罐体下落的结构或脚手架提前进行割除或修改;吊装过程中做好安全防护措施,防止罐体碰撞;吊装完成后,将LNG罐体盖好三防布防雨、防尘;

(4)吊装完成后,检查LNG罐体是否有与船体结构有相碰撞或接触的地方,并检查绝缘区域所在位置及空间是否足够绝缘;

(5)在地面进行绝缘施工。由于罐体与船体结构之间的距离过小,在吊装前罐体表面支撑木块以下的绝缘应基本包扎完,如两个支撑鞍座处、翻身吊耳处的绝缘,但止摆块处的绝缘不要包扎;

(6)LNG罐吊装上船前,在每个LNG罐四个止旋块顶部及端部沿径向方向划出防旋块的中心线,用于吊罐时定位使用,如图3所示。在船上平台上标记出船45°、135°、225°、315°方向标记线,用于罐体下落时与防旋块上的中心线对应,定位LNG罐方向使用;

概括而言,LNG罐吊装前需完成如下工作:

① 罐体回厂后验收结束;

② 罐体止旋块中心线标记划线完成;

③ 止擺块插槽中心线划线完成;

④ LNG罐舱内结构除止旋块/止摆块限位结构外全部焊接完毕,调节螺栓孔钻孔攻牙结束;

⑤ 止摆块限位结构全部吊装进舱,基本放置到位;

⑥ 平台环形支撑凹槽尺寸、平面度测量数据,与罐体支撑木块制作精度对应,满足安装要求;

⑦ 止旋块/止摆块限位装置定位检验线划线完毕;

⑧ LNG罐舱区域的完整性;

⑨ 罐体绝缘包扎材料吊装进舱,止摆块放置到相应位置;

⑩ 环形支撑凹槽打磨清洁检查,腻子球按要求数量放置到位;测量LNG罐贯穿安装区域四个圆环结构同心度。

5 LNG罐吊装及安装程序

(1)LNG罐从工装分段中吊出时,需注意罐体不能与船体结构相碰,防止罐体损伤;LNG罐从工装架吊出过程中,在提升高度约1 m时停下,绝缘厂家需进行打铆钉固定;

(2)罐体吊装入舱过程按LNG罐吊装入舱工艺执行,避免吊装过程罐体与船体结构或其它物体相碰;在船体环氧支撑圆环内部垫上5 mm胶垫进行保护防撞。LNG罐布置及安装方向,如图4所示。

(3) 试验安装:试验安装的目的是检测LNG罐环形支撑木块是否能顺利落入槽内和确定支撑底座的环氧厚度。将直径Φ50 mm的腻子球在船体支撑环形凹槽内每隔1 m放置一个,一个环形支撑座内共需放置约20个。腻子球需用塑料薄膜包裹,腻子球主要用于测量船体支撑底座与支撑木块的间隙。

① 罐体下落过程支撑木块不要与凹槽结构相碰,在罐体即将下落到位时缓慢旋转罐体,用重锤或钢尺对齐之前止旋块和船体平台上对角划出的标记,定位LNG罐相对位置,如图5所示;检查罐体支撑木块与船体支撑凹槽外板的间隙,将罐体下落至船体底座内,直到吊车负荷降为零,罐体的重量全部支撑在木块支撑环上;

② 在罐体再次吊起前,需用制作的两个导向槽依据对角防旋块定位焊接在平台,用于二次下落时的导向作用,以达到罐体快速准确下降至船体支撑凹槽内;

③ 将罐体再次吊起支撑木块距凹槽顶部约1m处,测量每个腻子球的厚度,在移出腻子球前确定环氧的数量并做好记录;在船体支撑凹槽的内壁划出比腻子球压缩厚度高约10 mm的标记,环氧量准确数据需根据测量凹槽内外径尺寸及腻子球压膜厚度计算得出,如图6所示;将腻子球清出环形凹槽内,并做好凹槽、环形支撑木块的清洁工作。

(4)环氧浇注:环氧在搅拌前需提前加温至30 ℃~35 ℃,环氧搅拌、浇注按环氧浇注工艺执行:

① 将搅拌合格的环氧倒入支撑凹槽内,用泥工刀抹平的高度至少比腻子球压缩厚度高约20 mm;② 当罐体再次下降至支撑凹槽内时,环氧会被支撑木块挤出并充满两侧挡板的间隙;③ 当罐体下降到最低位时,如果发现环氧没有充满外侧间隙,必须在环氧固化前将支撑木块所有外侧间隙填满;④ 底座与绝缘、支撑环上下木块的间隙不能被环氧粘结,多余的环氧必须立即清除并修抹平整。每个LNG罐在环氧浇注施工时各做一个试样,待环氧完全固化后用做硬度测试;⑤ 环氧浇注过程禁止打磨、焊接热工及震动性作业等施工。

(5)环形支撑:在罐体安装后,将支撑环上、下木块之间的临时固定螺钉拆除,如图7所示。

(6)防摆动装置安装:防摆块安装框架需清洁处理干净,防摆动木块要安装到特定位置并使用螺柱固定;位置调整被核实后,外部间隙需临时密封防止环氧流出,通过预留的4XΦ20注射孔注入环氧树脂,环氧树脂需要充满木块与罐体结构之间的间隙,安装后固定螺栓不能拆除,环氧固化后该区域的绝缘需补包完成;

(7)防旋/防摆止动块安装;

① 止动块可根据罐体制作尺寸及船体结构尺寸,进行切割或加工;

② 使用调节螺栓调节并固定止动块,包括防旋转和防摆动装置,接触面应均匀接触;

③ 涂抹密封胶密封止动块与船体结构之间的间隙,防止环氧流出,浇注环氧树脂,直至周围间隙全部充满为止;

④ 环氧固化后需拆除调整螺栓。为保证调整螺栓拆除时容易拆出,调整螺栓螺纹处可涂抹一层薄薄的黄油或用泡沫胶包裹螺纹。

(8)止浮装置安装:

罐体顶部止浮块与船体结构之间的间隙要求为20mm(公差范围±10)。在罐体顶部分段第一次吊装调整后,测量止浮块与船体结构之间的间隙,根据现在的间隙计算木块需修割的余量;在顶部分段第二次吊装定位后,再次检测止浮块与结构之间的间隙,确认间隙满足公差范围要求,如图8所示。

安装完毕后,检测罐体绝缘与结构之间的间隙,并检查各安装位置是否已完工。

(9)剩余绝缘工作安装:上述安装工作结束后,拆开区域的绝缘需重新装回,主要包括主吊耳、调节吊耳、防摆装置处位置;相关位置绝缘需要重新装回,绝缘泄放孔需要封閉,以及顶部人孔、管路连接处绝缘施工完成。

6 结语

针对双燃料集装箱船LNG罐立式安装的工艺技术研究,明确立式LNG罐的安装工艺流程及质量控制要点,通过过程控制可以使立式LNG罐吊装及安装过程满足各项安装技术要求。本文对同类型竖式LNG罐的安装具有一定的指导和借鉴意义。

参考文献

[1] 甘少炜等. 液化天然气(LNG)燃料船舶技术 [S]. 北京:中国标准出 版社,2017.

[2]机电设备编辑部. 船舶动力100年[M].武汉:湖北科学技术出版社, 2016.