基于PC 的钻台设备控制系统技术研究

杨 斌 ,杨双业,赵晓飞,康 宁,邱立波,王 辉,周海磊,李博洋

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721400;2.国家油气钻井装备工程技术研究中心,陕西宝鸡 721400)

0 引言

钻台设备包括泥浆盒、盘刹、多路阀组、动力卡瓦、液压吊卡、综合液压站、液压提升绞车、猫头等。这些设备的控制方式主要分为两种:设备本体进行设备操作,例如操作泥浆盒本体液压电磁阀的手柄驱动设备动作、操作液压站本体控制柜门的按钮进行液压启停等动作;第二种是集成司钻操作座椅发送控制命令到钻台工具PLC,PLC 将处理完毕的信号输出通过多芯线与各个子设备接线箱相连,最终驱动对应执行机构动作[1-2]。

第一种控制方式需要在设备本体进行操作,效率低,安全性差,劳动强度大。第二种控制方式需要通过集成司钻座椅进行控制,成本高,且不适合老钻机改造、多芯线的连接方式故障点多,可靠性差、在钻机升级添加新设备时,需要从PLC 站连接多芯线通过插接件穿过司钻房,现场施工难度大,成本高,扩展性差。因此,基于上述两种控制方法的缺陷,提出基于PC 的钻台设备控制系统解决上述问题。采用PC 作为主控制站和操作显示单元,各个单元设备作为子控制站,主控制站通过EtherCAT 总线与各级子控制站通信。该方案程序运行效率高,EtherCAT 的数据通信能力达到微秒级别;控制元件故障点少;各级子控制站可灵活扩展,可以支持65 535 个扩展子站的数据处理。

1 控制系统总体设计

1.1 系统功能

钻台设备控制系统是对钻台设备,例如泥浆盒、多路阀、动力卡瓦、液压吊卡、综合液压站、液压提升绞车、多路阀组等设备实现司钻房内远程控制和参数设置与显示。

钻台设备具有以下特点:

(1)安装地点比较分散。综合液压站安装在左偏房,泥浆盒安装在钻台面右后侧,卡瓦安装在井口钻台下方。

(2)每个设备有I/O 数据接口。泥浆盒需要DP 信号输入,数字量输入,模拟量输入,数字量输出,模拟量输出。卡瓦需要数字量输入和数字量数输出。

(3)数据统一管理。钻台设备动作的逻辑处理需要进行统一规划管理,实现不同设备电磁阀或者继电器同步动作,进而驱动设备动作。例如泥浆盒在伸出时,需要操作泥浆盒本体伸出电磁阀动作,并且同时需要操作多路阀组的泥浆盒总供油电磁阀动作。

(4)操作界面管理。钻台设备动作较为简单,通过组合画面实现设备的高效操作,例如泥浆盒和液压站采用同一个界面进行操作与参数显示。

基于上述被控对象特点,开发具有如下功能的钻台控制系统。

(1)主从模式的控制系统,将采用PC 控制器作为主站,各级设备作为子站实现主从控制的目的。

(2)采用总线型通信,主从设备之间的高效传送,故障点少,实时性好。

(3)控制器的中央数据处理单元对采集的操作指令、以及子站反馈回的传感器数据进行逻辑运算处理,计算完成将结果输出给指令输出单元,指令输出单元输出电信号驱动对应的设备进行动作。

(4)上位机的操作显示画面将部分设备整合,保证设备正常操作和显示的同时,达到高效操作的目的。

1.2 系统总体技术方案

钻台设备控制原理如图1 所示,控制系统采用PC 作为主站,各设备本体安装总线型端子模块作为远程子站,通过Ether原CAT 总线通信,采用星型网络拓扑连接,实现点对点通信,安全、高效、可靠。

司钻人员在司钻房内操作PC 面板触摸屏上面的功能按钮,PC 将面板采集的参数设置信息和操作命令与现场传感器采集回来的数据进行系统的逻辑运算,运算完毕的指令信息进通过EtherCAT 总线通信协发送给各级设备子站,设备子站通过总线端子模块进行输入输出处理,完成整个工作流程。操作安全、可靠、高效。

2 钻台设备控制对象分析

2.1 泥浆盒

泥浆盒安装在钻台面靠近井口的部分,主要包含防喷立柱本体,伸缩臂,壳体,旋转马达等,通常在起钻作业中完成钻具管柱中的泥浆收集任务。主要包含伸缩、旋转、壳体开合、已经伸缩臂位移反馈等功能(图2)。

2.2 缓冲机械手

图1 控制系统的控制原理

图2 泥浆盒

缓冲机械手安装在井架背部如图3 所示,主要用来配合游吊系统扶持钻具,避免钻具在交接过程中晃动过大。主要功能包括钳头打开关闭、伸缩臂伸出和缩回、伸缩臂位置信号反馈等。

2.3 多路阀组

多路阀组安装在钻台面,作用是将综合液压站的总供回油进行分流,分配给不同设备,该阀组集成了猫头控制电磁阀。主要功能有铁钻工总供油、泥浆盒总供油、猫头上升、猫头压力反馈等。

2.4 综合液压站

综合液压站作为钻台面设备的动力单元一般安装在偏房或者井架底座区,主要是为了给需要液压油的设备提供液压动力,操作与反馈功能主要有泵的启动、泵的停止、液压站压力显示、报警参数反馈等。

2.5 动力卡瓦

动力卡瓦安装在井口,主要功能是起下钻时卡住和悬持钻柱,具备打开、关闭和一些反馈功能。

2.6 液压吊卡/吊环

液压吊卡和吊环控制阀组安装在井架上。吊卡悬挂于吊环上,主要用来吊起钻杆、钻铤等钻具,液压吊卡具备以下功能:打开、关闭、翻转、复位以及吊卡扣合反馈。吊环具备前倾、后倾、浮动功能。

3 控制系统设计

图3 缓冲机械手

控制系统主要由以下单元构成:供电单元、安全控制单元、PC 上位机控制运算模块以及安装在设备本体的远程I/O 子站等构成。

3.1 供电单元设计

供电单元设计如图4 所示,在两个直流DC 24 V 开关电源与AC 220 V 50 Hz 交流电输入端加入UPS 供电电源,两个24 V 直流稳压电源通过并联的方式接入电源冗余模块中,最后输出可靠稳定的DC 24 V 电压为系统进行供电。该设计具备以下优点:UPS 保证了井场在柴油机与网电切换或者井电故障短期断电时,整个系统可以不断电进行当前所控设备的参数显示,同时,保证司钻人员有充足的时间进行PC 上位机系统的安全操作关机,避免突然断电导致的PC 死机无法重启等现象;双直流电源加电源冗余模块的供电模式保证了直流供电电源模块在其中一个故障时,可以直接切换到另外一个电源供电,无需断电操作,保证了系统的连续工作性能,也保证了井场设备的操作安全。

司钻房内部的电气元件直接通过系统供电端子排进行供电。远程I/O 子站的供电通过通信供电复合电缆,将系统供电端子排上的DC 24 V 电源输送到各级子站。

3.2 安全控制单元设计

安全控制单元设计包括两个部分,硬件急停和软件急停。

硬件急停:包含操作台面上布置的急停开关和急停安全继电器。急停开关作为急停安全继电器的输入控制端,控制着所有子设备的供电回路。当急停按钮拍下时,急停继电器断开,各级子设备断电,子设备输出模块停止输出,设备停止动作。

软件急停:上位机的触摸屏界面添加急停按钮,当操作人员按下该急停按钮时,PC 主站停止所有的命令输出,并且清空内部的所有寄存器,此时各级子站并未断电,远程I/O 总线端子停止输出,保证设备和人员安全。

硬件急停和软件急停互为备用,提高了设备的安全性能。

3.3 PC 上位机控制运算模块设计

整个系统的核心控制运算模块采用倍福公司的多点触控面板PC 的CP3212 作为主控单元,该PC 防护等级达到IP65,预留MINIPCI 插槽,可扩展至16GB RAM 搭载双以太网适配器,带两个100./1000BASE-接口,搭载SATA RAID 1 控制器,采用IntelR快速存储技术,采用第四代IntelRCoreTMi7 4700EQ 处理器,2.4 GHz,四核(TC3:80),四核处理单元.

图4 供电单元设计

PC 安装TwinCAT 软件,是一种基于Windows 操作系统的控制和自动化处理单元,该软件集成了微软标准的Visual Stu原dioR的开发界面,可以将任何一个基于PC 的系统转换成一个带多PLC、NC/CNC 和机器人实时操作系统的实时控制系统,配备倍福专门的处理单元,满足所有设备的控制要求。该软件支持多核、实时、多任务的特性,将多个任务分配到不同的CPU 中,极大提高了设备的处理能力。

PC 主站和各子站之间通过EtherCAT 总线进行连接。EtherCAT 总线通信协通过有效的32 位CRC 校验码进行错误定位,并且检测定位EMC 干扰、有缺陷的连接器或者损坏的电缆等不断变化的错误来源[8]。采用高速全双工模式通信传输速率达到了2100 Mbit/s,系统刷新周期达到微秒级别,通信能力优于同等子站下的总线系统。EtherCAT 总线支持总线型、树形或者星型等网络结构,可以将总线与分支系统相结合进行布线,所有的接口都位于耦合器上,无需使用附加交换机。

相比于传统的PLC 控制系统,采用TwinCAT 软件,通过EtherCAT 通信的PC 控制系统具有如下优点:

(1)PC 的运算系统处理能力强大。例如多核的数据处理能力可以支持不同CPU 运算不同的任务。

(2)TwinCAT 的软件处理功能强大。例如编程语言支持IEC61131 以外的C/C++、Matlab 等语言、可以进行HMI 的上位机组态编程等

(3)EtherCAT 总线通信高效。传统的总线I/O 系统结构是Tmpd 主站处理延时与TI/O(本地扩展总线+固件的刷新时间),EtherCAT 总线I/O 结构无需下挂的本地I/O 循环和总线扩展延时,通信效率大大提升。

3.4 钻台设备远程子站

工具设备远程I/O 子站可以根据具体的钻机配置进行组态,下文将对其硬件设计与开发进行描述。

3.4.1 供电与通信设计

设备子站与控制系统之间通过供电通信复合电缆进行连接,复合电缆代替原来的供电+通信两根电缆,故障点少,成本低。

供电单元将处理完毕的DC 24 V 通过复合电缆的供电线芯供给设备子站。通信采用复合电缆的通信线芯,通信线芯通过RJ45 工业网络通信接头分别接入控制系统交换机和远程I/O子站的耦合器上(图5)。

3.4.2 模块选型设计

设备子站的I/O 模块根据设备的接口需求进行选型。子站IO 模块包含耦合器、DI 输入模块、AI 输入模块、DO 输出模块、AO 输出模块、总线通讯模块等。各设备的I/O 接口需求如表1所示。

图5 设备子站供电通信原理图

表1 钻台设备I/O 接口数量表

根据表1 选取各个I/O 模块如表2 所示。其中耦合器采用EtherCAT 耦合器,型号为EK1100,耦合器是远程I/O 与PC 主站进行通信的桥梁,并且具有自诊断功能,通过功能指示灯判断当前的子站通信状态[3];DI 输入模块选型为EL1008,该模块为8通道的DC 24 V 数字量输入;DO 输出模块选型为EL2008,该模块为8 通道的DC 24 V 数字量输出;AI 输入模块选型为EL3162,该模块为2 通道的0~10 V 模拟量信号输入;AO 输出模块选型为EL4034,该模块为4 通道的-10 V~+10 V 模拟量信号输出;Profibus-DP 总线耦合器采用EK3100,将DP 编码器的信号接入系统。

表2 I/O 模块选型列表

综合表1 的钻台设备的接口数量和表2 的I/O 模块选型列表,可以选取设备的对应硬件模块如表3,钻台设备模块选型清单。设备根据表3 选取对应的硬件组态模块

表3 钻台设备模块选型清单

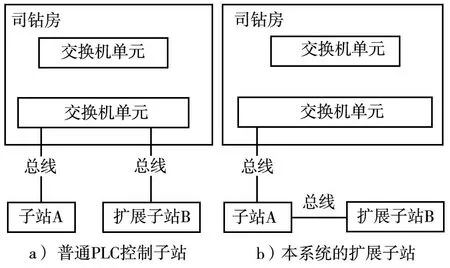

3.4.3 预留接口设计

倍福的EtherCAT 总线端子模块的耦合器模块共包含2 个EtherCAT 的RJ45 接口,1 个RJ45 端口通过网线与交换机或者前1 个设备的耦合器的RJ45 接口相连接,另外1 个RJ45 可以通过网线直接扩展1 个EtherCAT 的子站端子盒。图6 所示就是两种不同扩展模块的方式,与普通的PLC 子站扩展方式相比,倍福的总线端子模块可以通过以太网线将扩展子站的耦合器与已有相邻子站的耦合器相连接,即可实现扩展功能。这样就避免了扩展子站时需要重新从司钻房打孔,装插接件、布线的问题,也无需考虑是否预留了I/O 接口。这样的扩展方式成本低廉,效率高。

图6 扩展子站对比图

3.5 软件设计

系统采用倍福公司多点触控PC 系列的CP3212 为控制和显示单元,实现系统内部控制逻辑运算、数据处理、防碰互锁、限位保护等功能,触摸屏实现设备的操控、参数设置与显示,每个单元设备本体均采用EtherCAT 总线型I/O 子站,实现传感器信号的采集和被控信号的输出。

系统采用TwinCAT3 编程软件,该软件基于Visual Studio框架中,这样C/C++或者Matlab/Simulink 可以在同一个环境中使用,除了进行系统配置、运动控制、I/O 和IEC61131 PLC 编程语言之外,还可以进行编程和调试。采用模块化编程思路实现各个设备之间的实时控制,各设备软件独立运行。融合了人机界面的编程处理单元,集成度高,使用方便高效。因此,TwinCAT3 灵活性好,功能强大,扩展能力强,整个系统设计采用模块化。

系统采用模块化编程思路,各子设备在主程序中独立运行,程序运行时逐个扫描,当某个设备故障时,不影响其它设备的使用。系统的控制流程如图7所示。

(1)数据采集模块用于采集外部的各种输入数据,包括人机界面的输入和远程I/O 数据模块的输入。

(2)急停处理模块用于处理硬件急停、软件急停、急停复位等。

图7 系统流程

(3)按照正常的数据流程开始处理运算接受到的所有数据,例如泥浆盒的伸缩臂位移信号,泥浆盒的人机界面参数设置信号,人机界面的操作信号等,并且将运算完毕的信号发送给I/O输出子站。

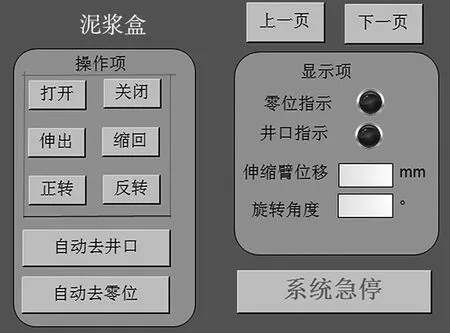

(4)输出子站的输出处理模块将根据接收到的命令输出控制现场开关量和模拟量阀组,驱动设备进行动作,另外将运算完毕的一部分数据发送给HMI 人机界面进行参数显示。图8 是泥浆盒的HMI 界面。

图8 泥浆盒HMI 界面

4 试验情况

采用基于PC 控制的控制系统,通过EtherCAT 总线对钻台设备进行了试验与分析,结果表明,该控制系统稳定性、准确性、操作性均满足使用要求。同时在测试过程种进行了扩展子站的测试,使用性能良好,达到预期水平,满足预期设计要求。