停冷泵振动高原因分析及处理

周 懿,靳江涛,黄勇波

(中核核电运行管理有限公司,浙江海盐 314300)

1 停冷泵

1.1 停堆冷却系统

核电厂停堆冷却系统(SDC SYSTEM)(简称停冷系统)是核电厂非常重要的系统,兼备安全系统和工艺系统两大功能,这个系统的设置主要有以下3 个目的:

(1)安全性能。在异常工况下(如失去蒸汽发生器二次侧给水等)能够对主系统由热态零功率进行冷却;在发生LOCA(Loss of Coolant Accident,失水事故)事故后能够对主系统的完整回路进行冷却;在发生DBE(Design Basis Earthquake,设计基准地震)时,保持主系统的完整性。

(2)系统功能。反应堆因长期停运以进行必要检修时,由于堆芯内的裂变反应和衰变热仍然存在,所以需要一个热阱将堆芯余热导出并长期维持主热传输系统处于低温状态;检修蒸汽发生器一次侧或者主泵轴封时,则需要控制主系统的水位至检修水位并维修燃料冷却;提供对主系统的充水、疏水和低液位运行时控制液位。

(3)工艺流程图。停堆冷却系统的流程如图1 所示。

1.2 停堆冷却泵

停堆冷却泵(简称停冷泵)是停堆冷却系统中最重要的设备。停冷泵是立式离心泵,有1 根进口管线和1 根出口管线。每台泵能在压头为73.8 m 时提供182 L/s 的流量。泵的机械密封由两级减压的机械密封和一级备用密封构成。每级机械密封的运行压力大约是正常压力的一半,但如果一级密封破裂,另1 个密封将运行在系统全压力下,直到停泵修理。备用密封的功能是防止外密封失效时,大量放射性物质泄漏到反应堆厂房外。

图1 停堆冷却工艺流程

2 停冷泵振动高

2.1 事件过程

某核电厂大修后期,主系统升温升压过程中,在主系统压力达到3 MPa 时,停冷泵两个方向的轴振动出现随着主系统压力升高而升高的情况,并在主系统压力达到6 MPa 左右时,泵的轴振动达到报警值0.182 mm。随着主系统降压,泵的轴振动也随之下降,泵与电机的其他各项参数未见明显异常,如图2 所示。

图2 相关运行参数

停冷泵在机组升温升压期间振动高报,造成停冷泵无法正常运行,直接影响了机组的升温升压操作,对大修进度造成影响,导致电厂产生一定的经济损失。

2.2 检修历史

该台冷停泵在大修之前整体更换了集装式机械密封,而后进行了维修后试验,试验时间持续2 h。试验期间,主系统压力保持1 MPa 左右,泵各项运行参数正常,振动值在合格范围内,试验后该泵一直保持1 MPa 压力运行。

3 振动高原因分析

3.1 停冷泵轴受力分析

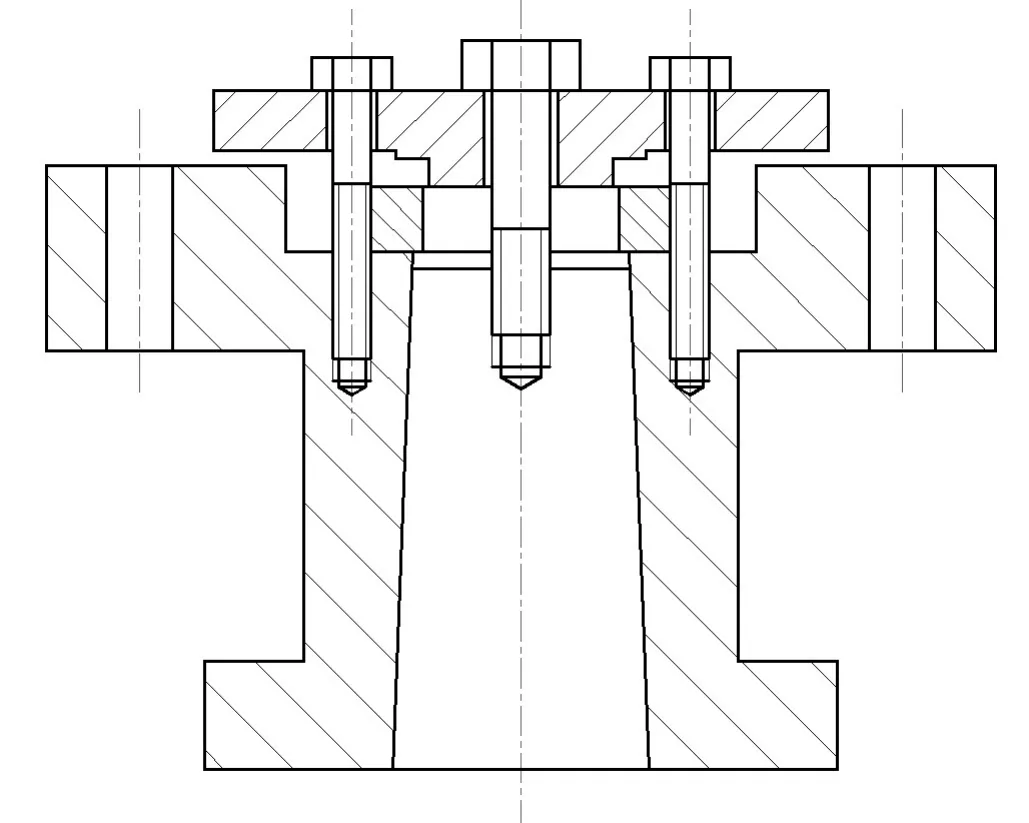

本次检修没有对泵进行彻底解体检修,仅更换机械密封等易损件。机械密封更换时,需要整体拆装机械密封和联轴器。机械密封的结构、安装方式和受力不会引起停冷泵的振动随着系统压力的升高而升高,因此最大可能是由于联轴器的安装不当造成的。联轴器是由泵侧靠背轮、中间短节和电机侧靠背轮组成,如图3 所示。

图3 停冷泵联轴器

结合停冷泵下推力瓦的温度,分析停冷泵的受力。

泵在系统压力较低状态下,泵轴的轴向力是向下的。当泵侧靠背轮锥孔与锥形泵轴装配紧力不够时,泵轴与靠背轮存在间隙,拉力作用下泵轴是朝更直的方向形变。轴的挠度变小使得轴心轨迹的圆圈更小,这样测量到的轴振动也会小。随着系统压力升高,泵轴的轴向力从向下变为向上而且同步增加。此时如果泵侧靠背轮与轴的紧力不够导致轴系有拐点,轴系挠度随着轴向推力增大,轴心轨迹的圆圈变大,使测量的轴振1 倍频增大,且变形量随着轴向力的上升而增加,轴系变形越大则轴振动越大。

此外轴系为刚性连接的方式,泵侧靠背轮锥孔装配预紧力不够直接会降低轴系的刚度。轴向推力会加大角度不对中,会增大轴系的挠度,使测量到的轴振动增加。

3.2 振动频谱分析

现场进行了轴振动测量分析,在系统低压力下振动表象为较小的1 倍频,随着系统压力上升,振动表现为1 倍频上升,且X、Y 两个方向的1 倍频同步上升,如图4 所示,直接说明了轴系的挠曲变形由小到大的过程。

3.3 检修过程分析

泵侧靠背轮的安装,如图5 所示。其安装的预紧力B(B=A+0.406 mm,允许偏差为+0.051 mm,A 为专用工具定位盘与泵轴头贴紧后,定位盘与泵靠背轮端面的距离)是参照值,与A相关尺寸测量专用工具的精度和测量时接触面的状态、维修过程的控制有直接关系,工作组第1 次安装靠背轮的安装B值是4.52 mm,重新测量调整后的B 值是4.65 mm,增加紧力0.13 mm,同时修正中间轴的形位公差,保证轴系的垂直度。重新启动冷泵,在系统压力增加时,泵振动值保持在良好状态。因此可以推断泵侧靠背轮的安装紧力与泵的振动存在因果关系。

3.4 最终原因分析

根据对设备受力、振动频谱图和检修过程的分析,造成停冷泵振动高的原因做如下结论:

(1)直接原因:泵侧靠背轮的安装紧力不够,系统升压后导致泵轴系变形,挠度增大,从而引起轴振动高。

(2)根本原因:对泵靠背轮的安装过程要求不具体,关键参数控制不当,导致靠背轮预紧力安装不够或靠背轮安装时存在角度偏差。

(3)促成原因:工作组对靠背轮安装的预紧力测量和靠背轮的安装存在认知不足,工作过程中标准不够高。

4 处理措施

根据对上述原因的剖析,需要细化、优化维修程序,严格控制维修过程,保证靠背轮的安装紧力满足要求,同时也要确保整个轴系的垂直度,才能避免出现泵振动高的缺陷,详细的改进措施主要从以下5 方面控制:

(1)增加测量靠背轮拆装前预紧力(B 值),作为回装靠背轮时的参考值。靠背轮安装的预紧力B(B=A+0.406 mm,允许偏差为+0.051 mm)是参照值,与A 的测量精度以及测量时接触面的状态有直接关系,因此测量值A 不准确,会影响靠背轮的安装紧力。维修程序中缺少修前预紧力的数据,即上面提到的B 值,重新安装靠背轮的数据缺乏历史参考,导致变量B 的最后安装值无法确认靠背轮达到可靠的紧力。

(2)优化测量工具和专用工具。测量A 值的量具需要在维修程序中明确规定,专用工具定位盘要保证其测量面不存在瓢偏,从而保证A 值测量的准确性。

(3)在维修程序中增加维修过程控制步骤。在保证测量工具的前提下,测量中可以采取2 个人独自测量相互验证的方法,同时要多点、多次测量,尽可能避免人为因素对测量结果的影响。

(4)在维修程序中增加靠背轮上下法兰面跳动值的测量。保证靠背轮的安装不存在角度偏差,在靠背轮和中间轴联接后,需要再次确认靠背轮上下法兰面的跳动值(下法兰面是探头测量位置)。

(5)在维修程序中增加中间轴垂直度的检查,保证整个轴系不存在拐点。

5 结束语

通过严谨细致地分析停冷泵的结构、受力和维修过程,查找到停冷泵振动高的原因。在检修过程中有效控制泵侧锥形靠背轮的紧力,并检查靠背轮法兰的跳动值和中间轴的垂直度,从而解决了检修过程引入的振动高缺陷,保证了停冷泵的稳定运行。

图4 X、Y 向频谱(系统压力为6 MPa)

图5 泵靠背轮安装