核电厂棒电源机组电机振动超标分析与处理

祁国鹏,曾国靖,孙 旭,张水龙,陈 键

(福建福清核电有限公司,福建福州 350318)

0 引言

核电厂棒电源系统(RAM)的功能是确保对控制棒驱动机构的线圈连续供电,一套RAM 系统由两套MG 机组组成,每套MG 机组包括一台异步电机、一个调速飞轮、一台同步无刷发电机、电压调节器、温度传感器等设备。某核电厂棒电源机组电机基本参数如下:电机额定功率135 kW,额定转速1500 r/min,轴承油脂型号为Chevron SRI Grease 2,驱动端轴承为SKF Nu319、非驱动端轴承为SKF 6319/C3[1]。

为了确保核电厂运行期间控制棒驱动机构供电稳定,通常两台MG 机组并联运行,3RAM001MO 电机振动高导致一台MG 不可用,使反应堆控制棒驱动机构线圈失去备用电源,控制棒随时有可能失电后掉入堆芯导致反应堆停堆[2]。

1 概述

2018 年12 月,某核电厂302 大修对3#机组RAM 系统1#MG 进行了解体检查,测量电机转轴与轴承、轴承与轴承室公差配合均合格。电机回装时,使用MOBIL POLYREX EM 油脂替换了之前使用的Chevron SRI Grease 2。机组维修后试验时电机振动、轴承温度均未发现异常,随后将机组停运。

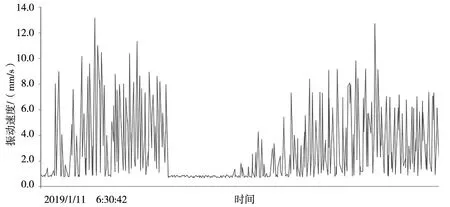

12 月23 日,对3RAM001MO(AP)棒电源机组进行解体检修,并经维修后试验验证合格后停机。2019 年1 月6 日21:00,3RAM001MO (AP) 开始启动运行,1 月7 日凌晨6:00,3RAM001MO 电机驱动端振动开始增大,振动平均值4.0 mm/s左右,最高达到13.0 mm/s,振动峰值多次超过10.0 mm/s,出现驱动端振动高报警。期间电机驱动端轴承温度、非驱动端振动及轴承温度均无异常。将电机停运重启后,电机驱动端振动恢复正常,运行2 h 后电机驱动端振动再次频繁出现振动闪发高报警(图1)。

图1 电机驱动端振动趋势

2019 年1 月7 日,对3RAM001MO 电机进行解体,更换电机轴承,测量电机公差配合合格后,使用电机原装的Chevron SRI Grease 2 润滑脂完成回装。在此次解体时发现,电机驱动度轴承室内盖止口高度、轴承室外盖止口高度与轴承外圈之和比电机驱动端轴承室宽度大,但未处理。

1 月9 日,电机二次维修后空载试验开始,起机后不久电机驱动端再次出现振动闪发高报警。当日对3RAM001MO 电机进行第三次解体,经测量确认:电机驱动端轴承室内盖止口高度、轴承室外盖止口高度与轴承外圈之和与电机驱动端轴承室宽度大0.50 mm。非驱动端轴承室内盖止口高度、轴承室外盖止口高度与轴承外圈之和比电机非驱动端轴承室宽度大0.17 mm。并在电机回装时使用青稞纸对轴向间隙进行了补偿,1 月11 日空载试车电机振动明显降低,两端振动稳定在0.7 mm/s 左右,持续运行未出现波动。

2 故障原因

2.1 电机结构分析

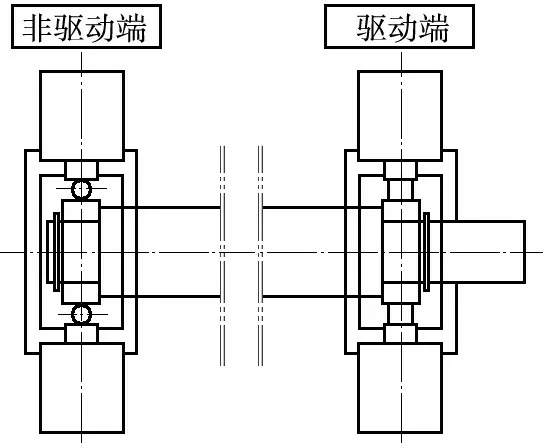

福清3#机组MG 机组由中船重工电机科技股份有限公司制造,额定功率135 kW,额定转速1500 r/min。电机驱动端使用Nu319 轴承,只能承受径向负荷,不承受任何径向载荷。电机非驱动端使用6319/C3 轴承,其作用为承受径向负荷、轴向负荷及轴向定位[3]。

电机装配时,非驱动端6319/C3 轴承利用过盈配合安装在非驱动端转轴,并使用螺栓配合轴承室内外盖止口对电机转子进行轴向定位。驱动端Nu319 轴承内圈利用过盈量固定在电机转轴上,轴承外圈装在轴承室内,使用螺栓配合轴承室内外盖止口实现轴承外圈的轴向固定(图2)。

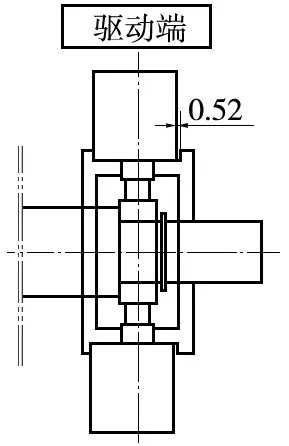

2.2 驱动端轴承外圈未定位

在解体时发现电机驱动度轴承室内盖止口高度、轴承室外盖止口高度与轴承外圈之和比电机驱动端轴承室宽度大(表1)。从表1 可知,电机驱动度轴承室内盖止口高度、轴承室外盖止口高度于轴承外圈之和比电机驱动端轴承室宽度大,其中12 点钟方向大0.53 mm、3 点钟方向大0.55 mm、6 点钟方向大0.52 mm、9 点钟方向大0.52 mm。最大偏差0.55 mm,平均偏差为0.53 mm。导致电机驱动端端盖不能固定在电机基座,在电机高速运行过程中,轴承室内外盖及驱动端Nu319 轴承外圈将轴向窜动,窜动量最大将达到0.52 mm(图3)。

2.3 电机转子轴向窜动过大

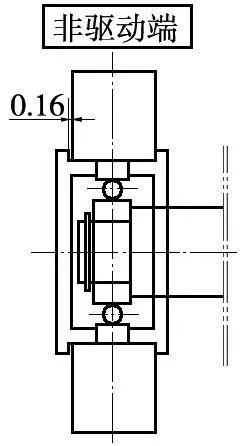

电机非驱动端使用深沟球轴承6319/C3,承受非驱动端负荷并起到轴向定位作用。在对电机解体时发现电机非驱动端轴承室内盖止口高度、轴承室外盖止口高度于轴承外圈之和比电机非驱动端轴承室宽度大(表2)。其中,12 点钟方向大0.16 mm、3 点钟方向大0.19 mm、6 点钟方向大0.17 mm、9点钟方向大0.16 mm,最大值0.19 mm,平均值为0.17 mm。导致电机非驱动端轴承室内外盖紧固后仍无法固定在电机基座,电机运行时电机转轴轴向窜动量最大将达到0.16 mm(图4)。

3 解决方案

3.1 确定电机轴向窜动量

电机驱动端轴承室内盖止口高度、轴承室外盖止口高度与轴承外圈之和比电机驱动端轴承室宽度实测宽0.52~0.55 mm;电机非驱动端轴承室内盖止口高度、轴承室外盖止口高度与轴承外圈之和比电机驱动端轴承室宽度实测宽0.16~0.19 mm。实际电机驱动端轴承室紧固后,轴承室内外盖、轴承外圈、轴承室内盖轴向窜动量为0.52~0.55 mm;驱动端轴承室内外盖、电机转子轴向窜动量为0.16~0.19 mm。

图2 电机装配示意

图3 电机驱动端装配后示意

表1 电机驱动端轴向数据测量记录表 mm

表2 电机非驱动端轴向数据测量记录表 mm

图4 电机非驱动端装后配示意

3.2 非驱动端窜动量补偿

使用2 张0.15 mm 厚的青稞纸衬垫于电机非驱动端轴承室外盖与端面之间,青稞纸压缩后使用塞尺测得的补偿量为0.28 mm,补偿后将消除电机非驱动端轴承室内外盖的轴向窜动,并将电机轴窜动量削减到0.09~0.12 mm。

3.3 驱动端窜动量补偿

图5 电机检修后振动趋势

使用2 张0.30 mm 厚的青稞纸衬垫于电机驱动端轴承室外盖与端面之间,青稞纸压缩后使用塞尺测得的补偿量为0.58 mm,补偿后电机驱动端轴承室内外盖将完全压紧在电机端盖上,并将驱动端轴承外圈在轴承室内的轴向窜动量控制在0.02 mm 以内。

通过对电机轴向窜动量进行补偿,可以降低电机驱动端轴承外圈及电机转子的轴向窜动,降低电机运行时的振动。补偿后再次试车,发现电机振动明显下降,振动整体趋于稳定,驱动端振动平均值0.7 mm/s,且长期运行后未出现振动闪发高的问题(图5)。

4 结论

通过某核电厂3#机组1#棒电源电机解体后振动高问题的解决,发现了M310 系列百万千瓦机组棒电源电机振动与轴向装配控制的关系,给出了轴向窜动量补偿的解决方案,并通过试验证明了轴向窜动过大导致棒电源电机振动高的结论。本文所论述的方案为后续同类电机振动问题的处理提供了参考,具有较强的实用价值。