转向管柱总成溃缩试验台架探究

杨永锋,杨文畅,代林均,张勇

(中国汽车工程研究院股份有限公司,重庆 401122)

0 引言

随着现代汽车技术的快速发展和国内汽车消费市场的日益成熟,汽车的行驶安全性越来越受到用户关注。据交通事故统计分析和汽车碰撞试验分类研究报告,有46%的驾驶员伤害是由转向盘、转向管柱和转向器组成的转向系统造成的[1]。汽车转向系统是驾驶员操纵汽车的基本媒介,而吸能转向系统是在传统转向管柱基础上增加了可溃缩变形的吸能减力减伤部件,以减轻或者避免汽车在正面碰撞事故中由转向系统对人体的伤害。1967年,世界上第一个吸能式转向系统被安装在了美国通用(General Motors)的概念车上。这个吸能式转向系统主要是在转向管柱中间增加了可以压溃的网孔结构,通过网孔在受力溃缩破损来吸收碰撞所带来的冲击力。相关的研究表明,使用吸能式转向系统后,造成乘车人员致命的危险降低了12%,乘员重伤的危险降低了38%[2]。

作为汽车被动安全的主要措施之一,可溃缩式转向管柱机构目前在国内外已被广泛运用于不同类型的汽车上。本文作者针对这种转向管柱机构的溃缩试验方法进行一些探究,把从试验中获取的溃缩力和溃缩行程关系曲线与设计理论曲线作比较,从而分析转向管柱的溃缩过程。

1 溃缩吸能式转向管柱结构

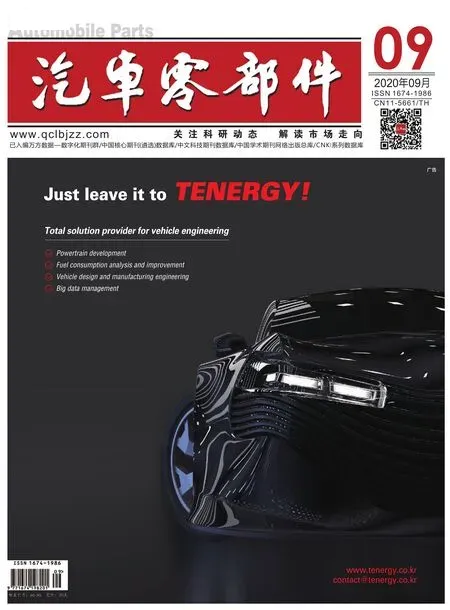

某车型转向管柱的溃缩吸能结构为:上安装支架采用注塑剪切块,上下柱筒之间采用注塑销,如图1所示。

图1 转向管柱结构

一般转向管柱的压溃过程为:驾驶员与方向盘接触,碰撞开始,方向盘被挤压变形到一定程度后,转向管柱开始压溃,之后转向管柱压溃到底,同时,驾驶员仍然在继续挤压方向盘,当驾驶员的碰撞速度降为零的时候开始反弹,驾驶员胸部离开转向系统。

2 溃缩试验方案和方法

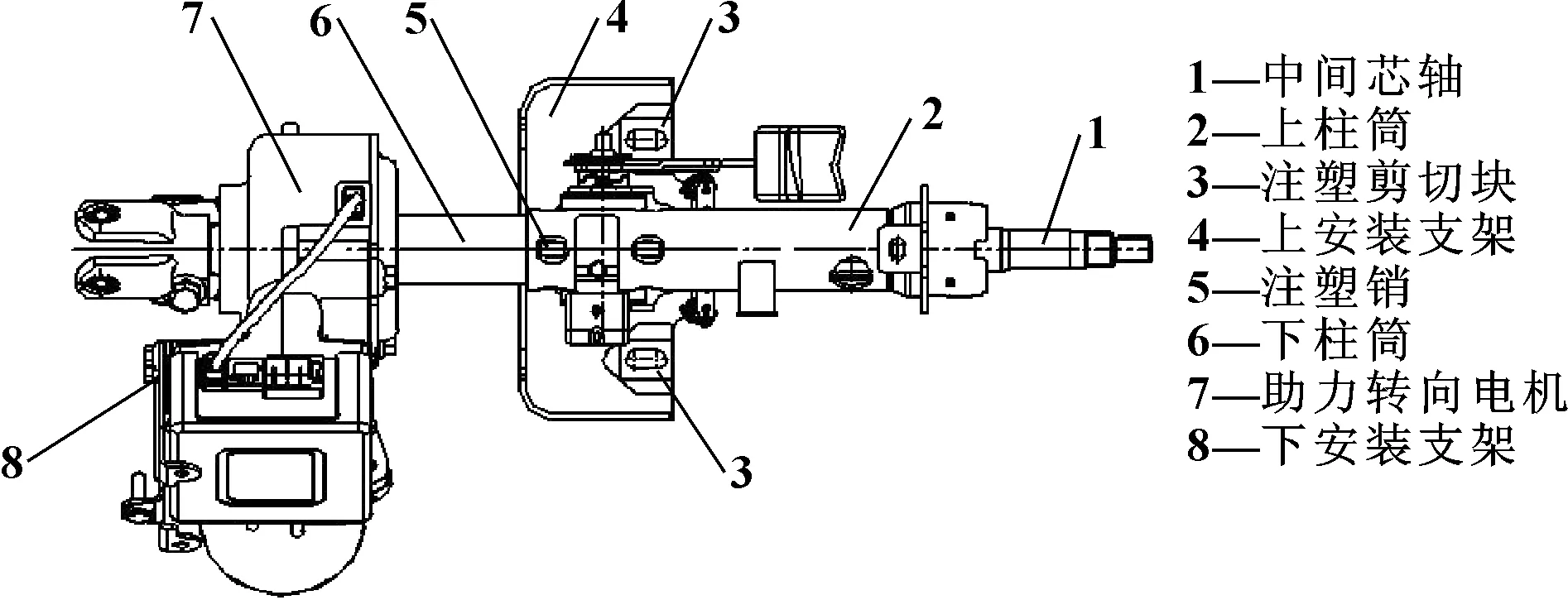

根据汽车行业标准的规定,转向管柱总成溃缩吸能特性的试验方法如下:按照装车固定方法固定转向操纵机构,转向传动轴输出端刚性固定,如图2所示;按图示方向施加压力(F9)压缩方向盘,压缩最大速度100 mm/min;记录总成溃缩力和溃缩行程关系曲线,测得溃缩行程和溃缩力的关系[3]。

图2 总成溃缩示意

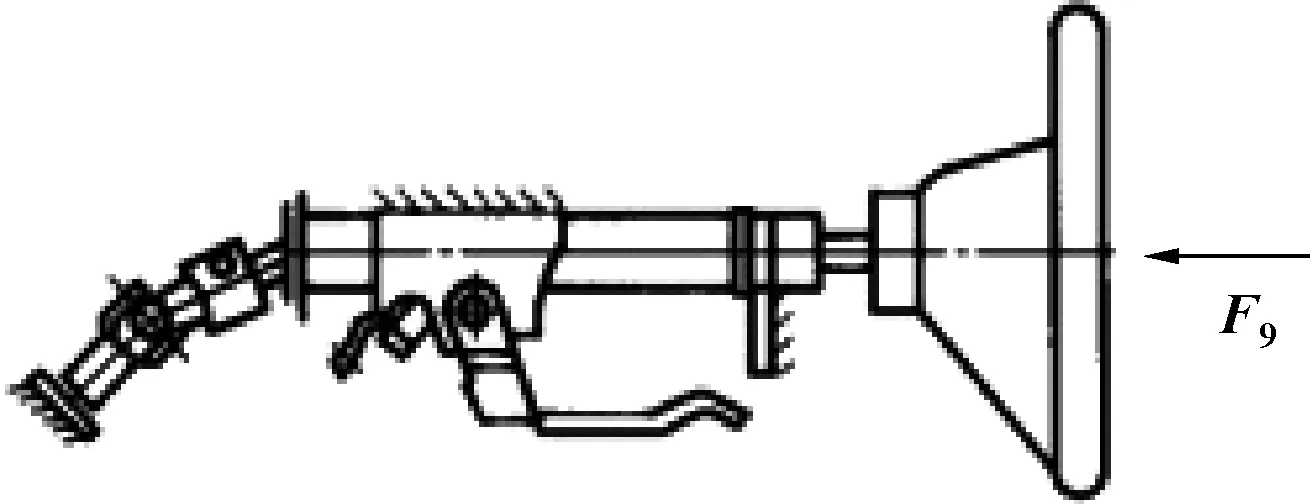

现以某溃缩吸能式转向管柱为例,按照以上标准规定的实验方法采用SolidWorks三维软件对整个溃缩试验进行设计搭建,方案示意如图3所示。

图3 溃缩试验安装示意

试验方法如下:

(1)按照实车安装状态,通过上安装支架和下安装支架两个安装点将转向管柱总成安装在实车安装支架上,调节好转向管柱位置并一起固定在安装基板上;

(2)将转向管柱总成的输入端通过关节轴承与力传感器相连,力传感器另一端通过关节轴承与直线电动缸相连,确定角度并锁死直线电动缸的位置,通过支架将向管柱总成的输出端固定在安装基板上;

(3)根据试验要求的加载速度(100 mm/min),在所有零部件安装固定完成后,对转向管柱进行加载,记录溃缩力和溃缩行程的关系曲线,测得溃缩行程和溃缩力的大小。

3 溃缩加载方式和实车安装支架的分析

3.1 溃缩加载方式

文中正对不同型号转向管柱的加载方式进行探索采用如图4所示的加载方式。

图4 安装支架的结构示意

由图可知,转向管柱样件输入端通过节叉2、关节轴承与力传感器2T左端相连,机构可绕销轴在视图正平面旋转;直线电动缸输入端通过关节轴承、节叉1与力传感器2T右端相连,机构可绕销轴轴线在平行于加载轴向的平面旋转。

在直线电动缸的加载过程中,通过两个旋转连接点可消除由于样件安装与加载轴线不在同一直线上而产生的其他方向的力,从而保证加载过程中加载力和方向始终在转向管柱样件的轴线上,既满足了加载要求,也对样件有一定的保护,确保试验的进行。

3.2 实车安装支架分析

3.2.1 安装支架结构功能分析

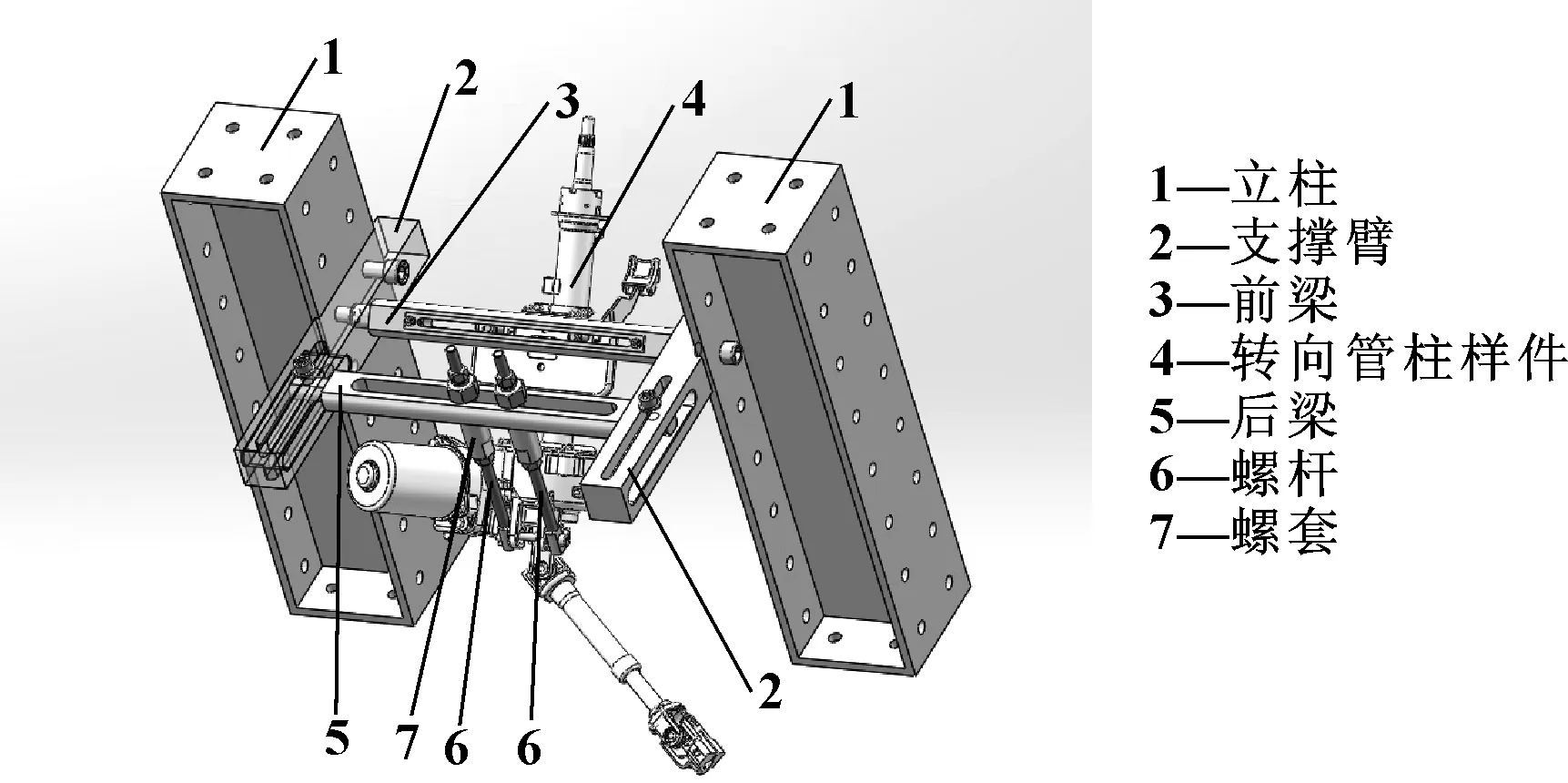

针对不同型号转向管柱溃缩试验的需求,研发设计了一套能够适应大多数车型转向管柱安装的支架,结构满足转向管柱的实车安装角度和安装方位,安装支架的结构示意如图5所示。

图5 安装支架的结构示意

(1)转向管柱样件在前安装点通过螺钉、螺母与前梁固定,在后安装点通过螺杆、螺套、螺母与后梁固定;

(2)转向管柱样件在前梁和后梁上可通过螺钉的松紧进行左右方位移动;

(3)前梁与支撑臂之间间隙配合并通过螺钉与立柱安装固定,可通过调节螺钉松紧对前梁进行旋转移动;

(4)后梁与支撑臂之间通过U型滑道连接,可通过调节螺钉的松紧对后梁的前后位置进行移动。

以上零件安装完成后,可通过前后安装点的左右滑动将转向管柱置于左右中心;通过前梁的旋转和后梁的滑动实现转向管柱样件的实车角度安装,从而在安装角度和安装方位上满足大多数转向管柱的需求。

3.2.2 安装支架结构强度分析

通过SolidWorks软件的Simulation模块对安装支架进行静应力分析,以验证安装支架在试验中满足最大溃缩力的需求,其计算公式为

式中:F1为加载力;F2为转向管柱最大溃缩力;N为安全系数。

通过对大多数转向管柱的最大溃缩力进行了解和分析,假设F2=5 000 N,N≥2,代入公式可得:

F1≥10 0000 N

现以最小加载力10 000 N对安装支架进行静应力分析,通过Simulation模块进行静应力分析,安装支架的结构强度满足要求。

4 溃缩要求及试验结果分析

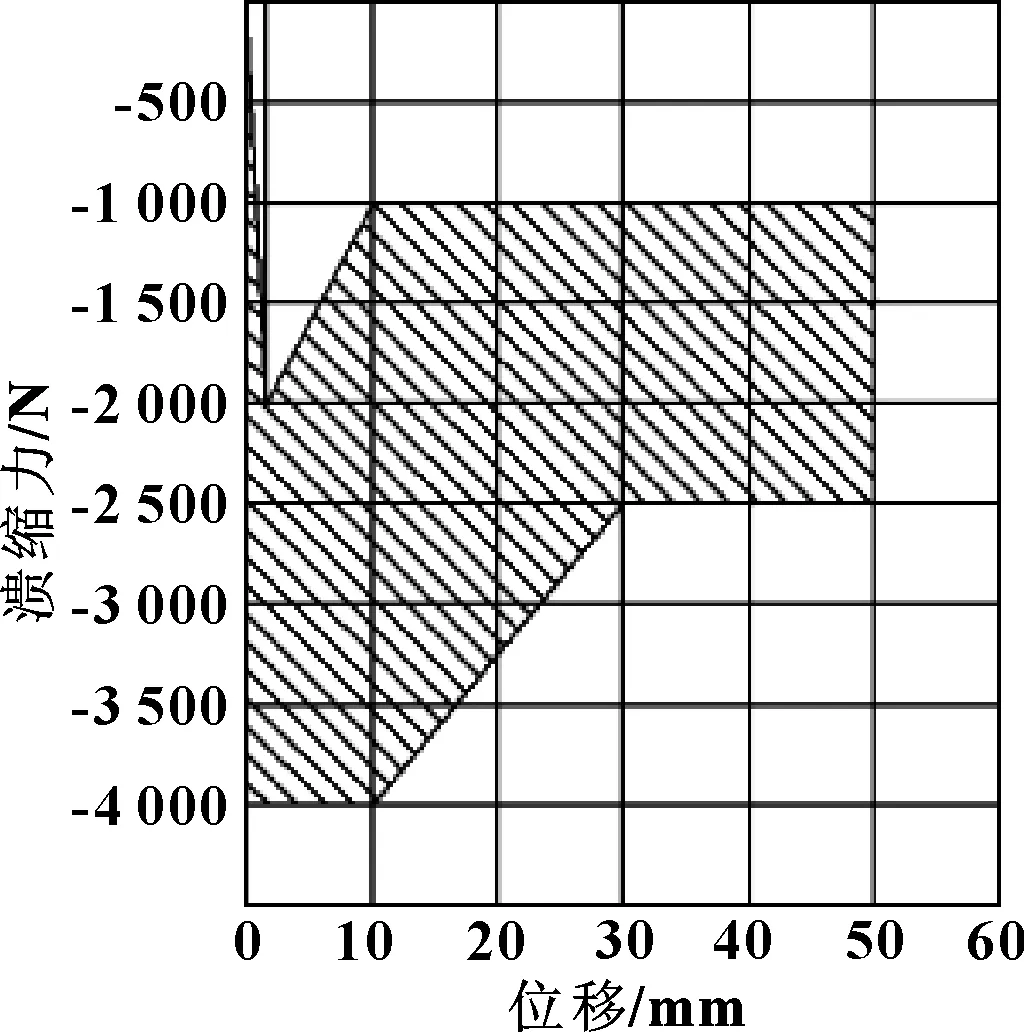

现以某溃缩吸能式转向管柱试验为例,试验要求为:管柱调节至中间位置,行程速度为50 mm/min,溃缩力曲线应满足图6要求,试验曲线在阴影范围内,压溃距离大于50 mm。

图6 溃缩力与位移关系设计曲线

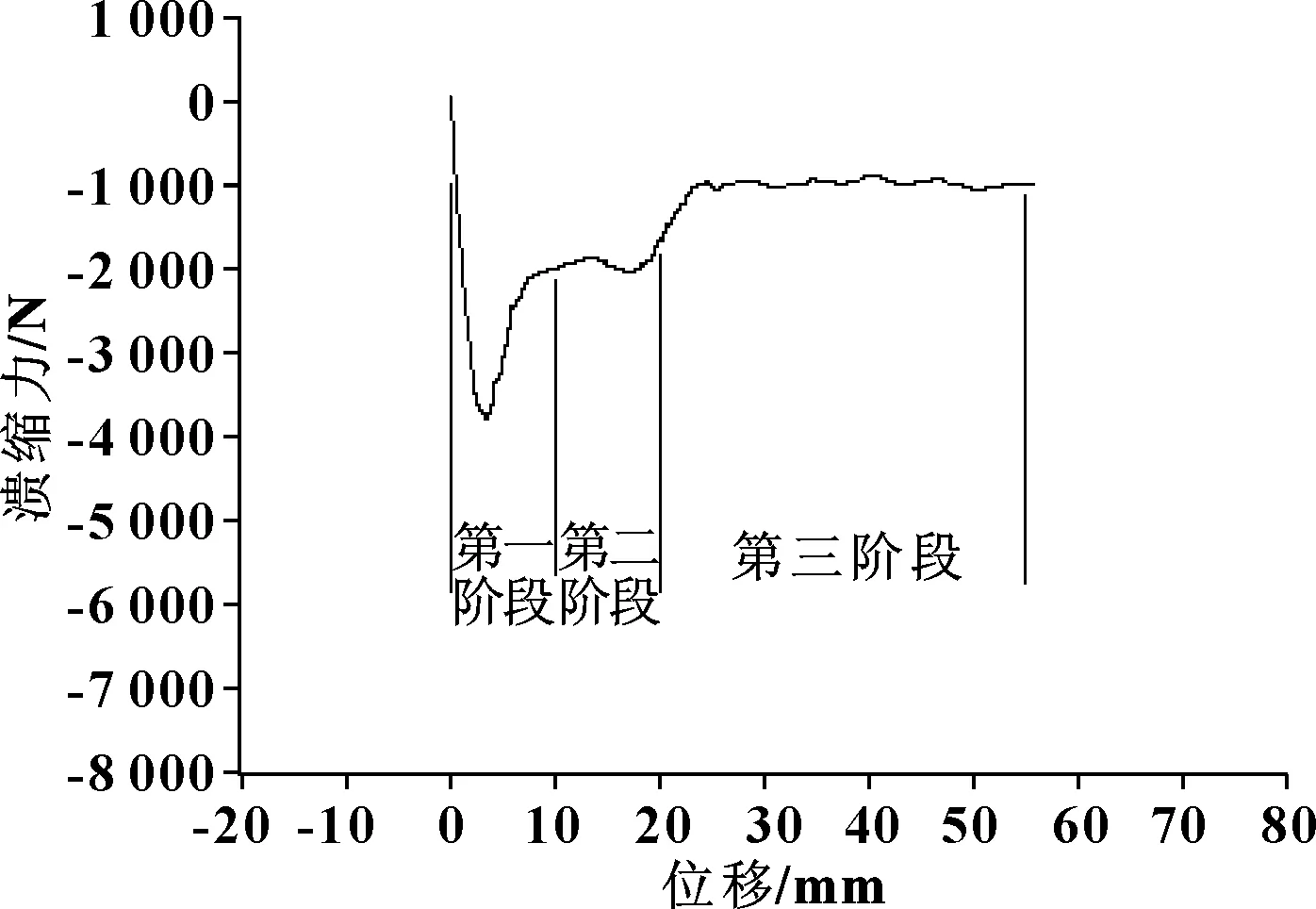

按照图3中所示意的试验方案和上文提到的试验方法,对转向管柱进行溃缩试验搭建并测得溃缩力和溃缩行程的关系曲线,如图7所示。

图7 溃缩力与位移关系实际曲线

根据图7中的溃缩力和位移的关系曲线可以把试验中溃缩吸能式转向管柱的溃缩过程分为3个阶段,分别为:(1)上安装支架与注塑剪切块之间的剪切吸能溃缩;(2)上安装支架和注塑剪切块之间的滑动溃缩加上上柱筒和下柱筒之间的滑动溃缩;(3)上安装支架与注塑剪切块之间完全脱离后上柱筒和下柱筒之间的滑动溃缩。在这3个阶段中,第一阶段注塑剪切块和注塑销的溃缩吸能为转向管柱溃缩过程中的主要吸能方式。

第一阶段,溃缩力首要由上安装支架与注塑剪切块之间的注塑销所决定,然后是上柱筒和下柱筒之间的连接注塑销,在直线电动缸加载过程中,注塑销受剪切力作用断裂,大小在2 000~4 000 N之间;

第二阶段,当第一阶段中的注塑销被完全剪断后,溃缩力的大小分为两部分,一部分为上安装支架和注塑剪切块之间的滑动摩擦力,另一部分为上柱筒和下柱筒之间的滑动摩擦力,总的大小在1 500~2 500 N之间;

第三阶段,当第二阶段中的上安装支架与注塑剪切块在溃缩过程中完全脱离后,相互之间不再产生滑动摩擦力,溃缩力主要体现为上柱筒和下柱筒之间的滑动摩擦力,大小在1 000 N左右。

对图5中的试验曲线分析可得,转向管柱的溃缩行程为56 mm,大于设计要求的50 mm,溃缩力与位移关系实际曲线满足设计要求的理论范围,由此可以验证该试验方法具备很强的可行性,对转向管柱的溃缩过程能够较为全面地体现出来。

5 结束语

随着汽车行业的高速发展和汽车的大量普及,安全问题也将受到重视,溃缩吸能式转向管柱以后在汽车上将会运用得越来越多,由此对汽车转向管柱溃缩性能的检测要求也会更加严格,试验方法需更加完善。文中通过对某溃缩吸能式转向管柱的溃缩试验方法的探究和溃缩曲线的分析,得出该管柱溃缩过程中的3个溃缩阶段,且各个阶段的溃缩力和位移的关系均可通过溃缩曲线显示出来,结果满足设计理论要求。因此该试验方法非常适用于转向管柱溃缩性能验证性试验。