锅炉汽包蒸汽品质波动问题模拟分析及改造

王天龙, 廖天阳, 李瑞宇, 朱建锋, 马金星, 蔡创明, 宋长志, 蔡琼珂

(1. 广东省特种设备检测研究院, 广东佛山 528251; 2. 宝武集团广东韶关钢铁有限公司,广东韶关 512123; 3. 广东省特种设备检测研究院 顺德检测院, 广东顺德 528300)

锅炉汽包主要接收来自省煤器的热水,并向过热器输送饱和蒸汽,同时又与下降管、水冷壁上升管连接,共同组成水循环回路[1-3],其内部主要工作流程为:从水冷壁来的汽水混合物由汽水引出管接入汽包联通箱进入汽包内,经汽水分离后向过热器输送饱和蒸汽。锅炉运行中水位控制过高、负荷急剧变化、燃烧不均造成的热力偏差等都有可能增加蒸汽带水,影响蒸汽品质。锅筒内部装置有缺陷也会造成蒸汽带水,影响蒸汽品质[4]。高温高压锅炉的汽包内部装置是一个比较复杂的系统,它不参与锅炉酸洗与碱煮。锅炉在清洗之前必须先将锅内装置拆除,清洗完毕后再重新安装。笔者建立了正常汽包和异常汽包的内部结构几何模型,通过应用ANSYS软件对比分析汽包工作时内部流动特性,提出了蒸汽品质波动的汽包结构改造方案,模拟分析改造后汽包工作时的内部流动特性。

1 机组概况

该30 MW锅炉的汽包内部装置包括汽水分离装置、蒸汽清洗装置、给水分配装置、加药装置、排污装置等。

锅炉汽包半剖结构见图1。

电厂机组的循环流化床燃煤锅炉自投产以来,蒸汽品质一直存在波动,表现为饱和蒸汽钠离子含量严重超出标准值,锅炉全燃煤气改造(锅炉汽包未进行改造)后,蒸汽品质异常仍未消除。对正常汽包和异常汽包的内部结构(见图2)进行对比排查后发现:该汽包中有1处汽水引出管异常,其未连接联通箱直接引入汽包内上部空间,正常汽包的该汽水引出管与汽包内清洗孔板(溢水槽)未接触(见图2(a)和图2(c));异常汽包的清洗孔板安装高度偏高,汽水引出管与清洗孔板(溢水槽)出现接触(见图2(b)和图2(d))。

2 控制方程

所用计算方法主要遵循动量守恒方程、质量守恒方程及能量守恒方程[5-6]。

动量守恒方程为:

(1)

式中:ρ为密度;μ为流体动力黏度;x、y、z分别为3个方向的坐标;u、v、w分别为速度uc在x、y、z方向上的速度;p为微元体上压力;Su、Sv、Sw为广义源项;t为时间;λ为第二黏度系数,取-2/3;Fx、Fy、Fz分别为流体在3个方向的力;sx、sy、sz为其他项源。

质量守恒方程为:

(2)

能量守恒方程为:

(3)

式中:k为传热系数;T为温度;cp为比定压热容;ST为黏性耗散项。

3 汽包流动分析

3.1 模型建立及网格划分

由于正常汽包与异常汽包的主要差异为直接通入汽包内部的汽水引出管与清洗孔板相对位置不同,故建立该局部区域的三维几何模型(见图3)。

根据图3的局部模型,反向建模生成汽包局部流体域模型,该流体域模型包括直通汽包的汽水引出管、两级清洗孔板、联通箱、分离器及蒸汽引入管。

对两种汽包局部流体域模型进行网格划分(见图4),正常汽包和异常汽包模型的网格数分别为2 310 008及2 413 144,选取模型的蒸汽引入管流体速度作为评判依据,进行网格无关性检验,综合考虑计算精度、计算时间,验证了所选取网格满足要求[7]。

3.2 结果分析

根据汽包工作时汽水引出管的压力及温度,采用ANSYS软件模拟计算正常汽包及异常汽包内局部介质流动特性,汽水引出管剖面上流体的速度分布云图见图5。

由图5可知:流体流经直通汽包内部的汽水引出管时,流体呈射流状态流向汽包内部,由于汽包内第一级清洗孔板的阻挡作用,流体碰撞第一级清洗孔板后与其他流经旋转式汽水分离器的介质汇合后向汽包上部流动。由于两种汽包内部清洗孔板与引出管相对位置的差异,正常汽包的流体进入汽包后与第一级清洗孔板接触前其中心流体的最大速度为47.22 m/s,异常汽包该数值为63.42 m/s,增加34.3%。正常汽包内的流体与第一级清洗孔板发生碰撞后,贴近孔板上方流动至孔板中心后向汽包上方流动,流体速度分布平缓;异常汽包内,流体流入汽包内后,射流中心与孔板拐角碰撞,未经分离的汽水混合物流体经孔板反射后直冲向汽包蒸汽出口,该过程容易带走大量汽水混合物造成出口的蒸汽夹杂水;流体流经第二级清洗孔板后,经汽包上方的蒸汽引入管流出汽包,正常汽包内流体的最大速度为176.53 m/s,异常汽包该数值为186.16 m/s,增加5.5%,出口流体速度增大亦容易使蒸汽携带水。

4 汽包改造

对异常汽包进行改造,改造方案为:改变直通汽包内部的汽水引出管的流动结构,增加引流管使流经该引出管的流体进入联通箱后流经汽水分离器后再流出(见图6)。

该改造方案可避免原来未经汽水分离器分离而直接进入汽包的流体进入联通箱进行分离,增加了分离次数。

按改造方案建立改进后的汽包几何模型,抽取汽包局部流道模型,对该流道模型进行模拟分析,改造后汽包内部局部流体速度分布云图见图7。

由图7可知:直接通入汽包的汽水混合物引出管加装引流管后,流体在汽包内的最大速度为173.10 m/s,比改造前减小7.02%,可使流体先进入联通箱后经汽水分离器分离,避免直接进入汽包内腔,增加了汽水混合物分离次数,避免汽水混合物分离不充分直接流出汽包,出口蒸汽品质得到改善。改造后汽包实体图见图8。

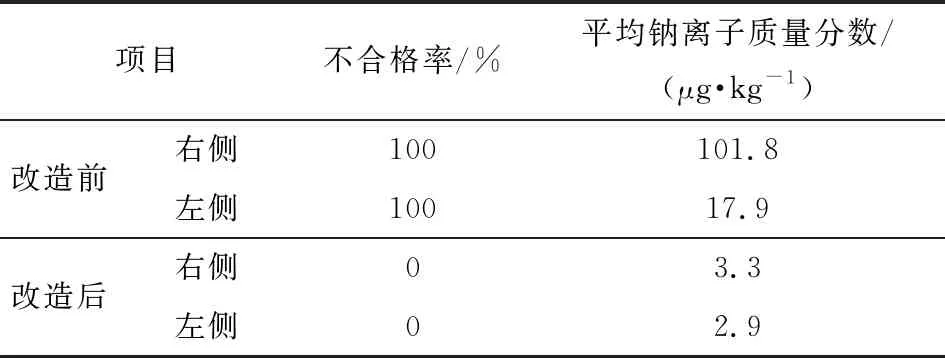

改造完成后机组重新开机,汽包运行平稳,对各项数据进行检测后得到汽包改造前后蒸汽钠离子质量分数检测结果(见表1,改造前后的取样次数分别为13和26,标准要求平均钠离子质量分数≤5 μg/kg)。结果表明:改造后汽包出口蒸汽品质波动问题被解决,蒸汽品质可满足生产要求。

表1 改造前后钠离子质量分数对比统计

5 结语

笔者基于模拟及试验验证的方法,使得汽包出口蒸汽品质波动问题得到解决,并得到如下结论:

(1) 汽包内部构件在制造安装过程造成的细微误差可能导致汽包不能正常工作,影响整个机组的安全可靠运行。

(2) 运用理论分析计算的方法找出实用的改造优化方案,可降低纯实物试验造成的不必要的人工及物料的浪费。

(3) 该技术可视化程度高,可对实际测试难度较大的数据更直观地进行模拟,并对易测得数据的可靠性进行验证,且该技术投资回收期不足半年,值得推广。