新石器时代制陶工艺发展及成因分析研究

魏子棽 夏寅 刘成

摘 要:制陶工艺的发展直接影响了陶器本身的变化,可人工干预产生变化的制陶工艺有:选土筛土、羼和料、成型、修整、装饰、烧制。本文在前人的基础上,按照制陶顺序分別从原料制备、坯体制作、烧制三个角度,梳理新石器时代早、中、晚三期的制陶工艺,并试图分析制陶技术在各时期发生改变的原因。

关键词:新石器;制陶工艺;黏土;成型;窑

中图分类号:J527文献标识码:A文章编号:2096-0905(2020)17-0-04

陶器是一种多孔、粗糙、未玻璃化的器皿,是由黏土或陶土加水后经过成型、装饰工艺低温烧制而成的器物,流行于整个新石器时代。纵观历史发展,新石器时代处于石器和铜石并用时代的过渡期,陶器作为此时社会生活的重要器物类型占有非常重要的地位。新石器时代后,青铜器的地位逐渐提升,陶器多作为随葬品出现,其质量及工艺有所衰退,地位和价值自然也随之降低。所以,研究新石器时代的陶器乃至制陶工艺,对研究当时的社会发展和生活面貌具有重要的价值。

一、新石器时代早期的制陶工艺(公元前13000—前7000年)

(一)原料制备

早期的制陶原料多数为有羼和料的陶器,所用的黏土有普通易熔黏土、高铝质耐火黏土、高硅质黏土,人们将细小的石英、长石、方解石、蚌壳、陶类羼入黏土中,加水制成陶泥。新石器时代早期的人们对黏土已有了一定的认识,在了解其黏性和可塑性的基础上,对自然环境下的土料进行加工,使制成的陶器在生活中更耐用。

随着人类经济活动的内容扩大,采集、渔猎、原始农业都可以获得生存所需的资源,稳定的气候和丰富的资源促进了人类的定居生活,就地取土在居住区制陶给人们带来了便捷。同时,多样的食物种类对储存和加热产生了新的要求,单独使用原生态黏土的黏性过高,制作不便、不宜成型且易开裂,为了提高器体质量和容量,人们采用易得的材料羼入当地的黏土中,并将羼和料打至细碎,防止制作时划伤手以及成型后的坯体断裂。

(二)坯体制作

制备好原料,此时期的人们采用了三种成型方法:捏塑法、泥片贴筑法以及泥条筑成法。

捏塑法也叫直接成型法,是直接用手将泥捏制成器,这种成型法最为原始,出现的年代较早。

泥片贴筑法是将小块泥料压成片状,再将这些泥片粘接筑成坯体的方法(图一),泥片贴筑法出现在捏塑法之后,出现时间大致为距今七千年前的数百年时间内。由于捏塑法是用一整块泥料制成坯体,用这种方法成型的器物容量和大小通常与泥料的多少有关,但那时的人们还不能准确的预估二者之间的关系,当捏塑成的坯体达不到所需大小时,制陶者开始将捏塑法制成的小件坯体当作器底,继续向上粘接泥片,经演化改良,器身通体都使用泥片粘接而成。

泥条筑成法是指将小块泥料搓成泥条,再用泥条螺旋状盘成器型或将泥条首尾相接层层垒叠成坯体的方法(图二),这种方法在新石器时代早期出现的时间靠后、数量较少,它比泥片贴筑法更为进步,二者常常共存在同一遗址中。根据已出土的使用此种成型法的陶器可发现,其器物种类较多,各器物造型相对规范化,器壁剖面曲线起伏富有变化[1]。所以泥条筑成法较之泥片贴筑法更为灵活可控,不仅使当时的人们发挥出创造力推动审美发展,又可根据生活需要调整出各个功能、不同器型的陶器。

已经成型的泥坯,胎壁厚度不均、不够致密牢固,需要对坯体进行修整装饰。新石器时代早期的修整工艺有拍打、滚压、刮削、抹平,它们都可以使成型时在器表留下的泥片、泥条缝隙消失,用缝隙周围的泥料黏性对胎壁进行二次加固,以免在烧制后出现缝隙或断裂、使用时出现漏水或食物等现象。

在制陶工艺发展的过程中,人们的审美也在发生变化,因此陶器上出现了各种装饰,新石器时代早期陶器的装饰工艺有施纹、磨光,这道工序在修整坯体后进行。这些装饰方法除了具有装饰功能,还给坯体附加了实用功能,例如,贴于器表的纹饰有加固器壁的作用;器表磨光使器壁致密坚固,起到了延长使用寿命的作用。

(三)烧制

经过成型、修整、装饰的坯体先要完全干燥后才能进行烧制,未干的坯体中水分过多,烧制时会产生水蒸气,使坯体开裂或炸裂造成烧制失败。

新石器时代早期遗址中未发现专门用作烧制陶器的窑炉遗迹,仅有平地烧火的火堆。人们很可能是将坯体置于平地的火堆上或炉灶坑内烧制而成的,也就是说,平地上的火堆和炉灶坑应是生活(炊事、烤火取暖)和生产(烧制陶器)两用的遗迹[2]。陶器的烧成温度普遍较低,在680℃±20℃以下,陶器质地疏松,器表因火焰与坯体不分离的原因呈黑色或斑驳的红褐色。

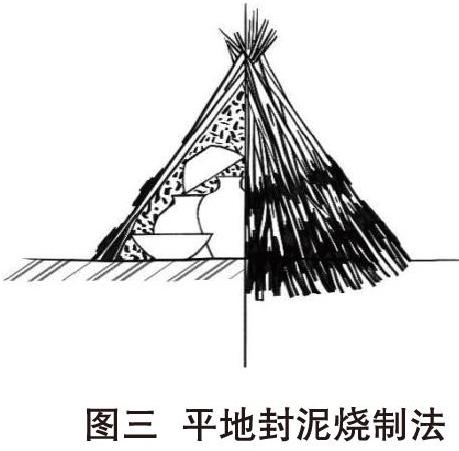

经过经验的累积,在平地露天烧制之后出现了陶窑的雏形——平地封泥烧制法,是将燃料及陶坯置于地面后,在其上覆盖一层草料和泥土,干燥后形成一道半密封式的硬壳,达到一定的保温和升温作用,硬壳保温层在烧成取坯的过程中会被拆毁,因而它与平地露天烧制同属平地堆烧法(图三)。

二、新石器时代中期的制陶工艺(公元前7000—前5000年)

(一)原料制备

经过相当长的时间,制陶者从烧制陶器的经验中逐渐认识到,某些泥土可能更适合烧制陶器,所以就在其居住地附近选择那些更适合的泥土来烧陶器,更确切地说这是就地选土,人们可以有意识的选择更加细腻的沉积土作为原料,因此就出现了泥质陶。在他们发现单独使用某些泥土还不能满足成形、干燥、烧成时的要求时,又会有意识地在所选的泥土中加入各种不同的砂粒、草木谷壳灰和贝壳灰等而烧成夹砂陶、夹炭陶等[3]。

新石器时代中期的制陶原料有普通易熔黏土、高镁质易熔黏土(滑石)以及高铝质耐火黏土(高岭土)。泥质陶指由未加入羼和料的、质地较为细腻的沉积土制成的陶器,因其未经淘洗黏土中含有个别杂质,如枝城北遗址出土的泥质陶含有少量砂粒[4]。这种器物因没有耐受急热、极冷的能力,比较适合做饮食器或搬运器等盛储器。

此时期的羼和料增加了炭末、炭化稻壳和骨屑,与就地取土相同,所添加的羼和料也是选自该地最适用的物质。

(二)坯体制作

新石器时代中期坯体成型的方法有泥條筑成法、泥片贴筑法及个别遗址的捏塑法,此时期两种成型法的共存是由泥片贴筑法向泥条筑成法转变过度的过程。

新石器时代中期对坯体的修整工艺,除早期已出现的拍打、滚压、刮削、抹平以外,又出现了敷泥、慢轮修整两种方法。

(三)烧制

新石器时代中期地下陶窑的出现是制陶技术发展上的重大进步,窑炉厚实的泥壁有助于热量的聚集,使烧成温度得到提升从而改善陶器质量。最早于贾湖文化发现了坑穴式窑和横穴式窑[5]、裴李岗文化发现了横穴式窑[6]。

坑穴式窑的制作方法是在地表挖一低于地面的土坑,在坑底放置燃料再将坯体架于其上,覆盖一层草料和泥土制成的硬壳,最后捅出出烟口(图四)。这种地下窑炉的形制可能是制陶者将炉灶坑和平地封泥烧制法结合而成的产物。

横穴式窑与坑穴式窑相比较为先进,窑炉结构有一定的功能区分,放置坯体的火台和作为燃料区的火塘于同一空间内区分开,还拥有专门的火门、火道和出烟口,是制陶者特意为烧制陶器而制作的窑炉(图五)。

这一时期因陶窑的出现,烧制时的密闭性得以提升,出现了少量在弱还原气氛下烧制而成的,具有纯正颜色的灰陶,以及偶然性的窑内渗碳工艺出现了少量黑陶。

三、新石器时代晚期的制陶工艺(公元前5000—前2070年)

(一)原料制备

晚期制陶用黏土从沿用普通易熔黏土、高镁质易熔黏土以及高铝质耐火黏土,发展到仅使用普通易熔黏土和高铝质耐火黏土,高镁质易熔黏土在烧制温度提高的背景下,因其较差的耐火性逐渐被制陶者淘汰。

羼和料的种类与新石器时代中期相同,因就地取料,各地用料有差异,但除砂粒外其他种类的羼和料逐渐减少以至渐渐消失。在长期的制陶实践中,制陶者发现使用砂粒作为羼和料的优势,其较强的硬度能使器壁达到的强度高,其较好的耐高温性能可以极大提高器物耐受急热急冷的能力,所以最终统一使用砂粒一种物质羼入黏土。

此时期除羼和料进行筛选外,无羼和料的泥质陶也出现了淘洗技术,经淘洗的泥料细腻纯净不含杂质。例如大汶口文化墓葬出土的尊、杯、壶、罐,采用了淘洗比较严格的细腻黏土[7]。随着轮制法的发展,泥质陶的比例在逐渐增长,在有的遗址中甚至占据主导地位。

根据上述原料的特点,可以发现新石器时代晚期与中期的陶土相比整体更为细腻。造成这种变化的原因之一或许与此时期新出现的成型技术轮制法有关,由于轮制法需要制陶者在泥料快速旋转的状态下用手施加挤压力,砂粒尖锐的棱角会在旋转中对制作者造成不适,所以人们在处理泥料时尽可能地使其细腻,避免给后续工作带来困扰。

(二)坯体制作

新石器时代晚期的成型工艺有泥条筑成法、轮制法以及模制法,这三种成熟的成型方法经历了上千年,直到如今还被现在的制陶者延用。

轮制法也称快轮制陶法,是在中期慢轮修整工艺的基础上发展而来的。快轮制陶的成型方法是利用轮轴装置,在轮盘中心上放置泥料,用双手对泥料施加压力,制成所需的器型后停止转动完成制作(图六)。

模制法始见于庙底沟二期文化,具体操作方法为:将泥料直接放在模具上挤压成片,或使用泥条延模具外一端开始盘筑,后用拍子拍打定型,待泥料有一定硬度时取出内模(图七)。

黏土未干燥时不具有硬度,在手制成型达到一定高度时,黏土的惰性会使坯壁塌软不易成型,于是自人们开始用黏土成型时,就经常借助各种身边的物品辅助其成型。例如,山东邹城市野店遗址大汶口文化的三足觚形杯,制作管状柄时,实际上以圆木棒心作为内模[2]。这些使用其他物品辅助成型的方法,也许就是发明模制法灵感的来源或者是模制法最初的萌芽。

(三)烧制

实用陶器的下限也就是坯体成陶的最低温度为600℃,上限即最高烧制温度为1050℃,在此范围内,烧成温度越高,陶器的硬度和机械强度越好,具有较好的实用性。新石器时代的人们为了制作出更精良的陶器,在经验的积累中不断地改进窑炉,提升烧制温度。

新石器时代晚期的陶窑较为进步,形制从仰韶时期的横穴式升焰窑发展为龙山时期的竖穴式升焰窑。

横穴式升焰窑是由新石器时代中期的横穴式窑改进而来,人们利用斜坡地形,将燃烧区和烧制区横向并列分布且以两个空间分隔开来,一般前者低于后者处于斜坡的下端,利用气体向上流动的规律,火焰从二者间的火道进入烧制区,烧制产生的气体由窑顶的排烟口排出(图八)。横穴式升焰窑的烧成温度可达1000℃。如山东宁阳县大汶口遗址的陶窑,属于大汶口文化[7]。

竖穴式升焰窑与横穴式升焰窑的原理相同、窑炉结构也相似,不同之处在于竖穴式升焰窑无须斜坡式地形,它的燃烧区和烧制区处于一条竖直线上,有的窑炉还将烧制区分为双层,以提高产量(图九)。窑温最高可达1050摄氏度,既可以烧氧化气氛,又可烧还原气氛,因此出现了大量灰陶及褐陶,陶器质量也有明显的提升。

四、结束语

陶器一直以来是考古学家极为重视的文化遗存,它的变化和发展是新石器时代人类文化发展的重要缩影,其中制陶技术的不断提高也在一定程度上向人们展示了古人在不同时期的生活需求,以及为达到这种需求所做的技术改进。

中国古代制陶技术史已有不少学者梳理研究,本文在前人的基础上,总结新石器时代制陶工艺各制作步骤的发展,同时试图解释其发展变化的原因,以期为完善早期制陶工艺的研究体系而努力。

参考文献:

[1]苏秉琦主编.《考古学文化论集》(二)[M].北京:文物出版社,1989.

[2]李文杰.中国古代制陶工程技术史[M].太原:山西教育出版社,2017.

[3]李家治.简论中国古代陶瓷科技发展史[J].建筑材料学报,2000(01):14-20.

[4]湖北省文物考古研究所.宜都城背溪[M].北京:文物出版社,2001.

[5]河南省文物考古研究所.《舞阳贾湖》(上卷)[M].北京:科学出版社,1999.

[6]河南省开封地区文物管理委员会.裴李岗文化[M].北京:文物出版社,1979.

[7]山东省文物管理处、济南市博物馆编.大汶口[M].北京:文物出版社,1974.