定向孔隙多孔储油介质的制备与评价*

吴海勇 林清容 陈志雄 姚立纲

(1.福建龙溪轴承(集团)股份有限公司博士后科研工作站 福建漳州 363000;2.漳州职业技术学院机械工程学院 福建漳州 363000;3.福州大学机械工程及自动化学院 福建福州 350116;4.华侨大学制造工程研究院 福建厦门 361021;5.闽台龙玛直线科技股份有限公司 福建漳州 363000)

润滑对滚动功能部件的运行精度、温升、振动、噪声和使用寿命等指标有着重要的影响,良好的润滑环境有利于保障滚动功能部件的精度稳定性和使用工况[1-2]。滚动功能部件的润滑主要有2种形式:手动强制润滑和自润滑。手动强制润滑是一种常见的润滑方法,主要是通过手动加脂加油法(加脂枪、手动泵)、强制加油法或油路径润滑法等方式,定期定量对滚动功能部件摩擦副界面进行润滑油脂的补给[3-4];自润滑法是针对传统润滑方式在某些工况下存在的问题而提出的一种新润滑方法,主要是通过储油介质单元对摩擦副界面实现自润滑与免维护。2种润滑方式各有特点,在不同的使用领域有着各自的润滑优势。自润滑滚动功能部件可应用于医疗器械(如CT机)、半导体器械(如精密光刻机)、风力发电装置以及航空航天器械(如航空光学遥感机构)等清洁度要求较高或高空作业不便于润滑的使用工况中[5-7]。

自润滑滚动功能部件通过储油介质单元存储油脂,并向摩擦副表面输送润滑油脂以实现自润滑,因此储油介质单元是自润滑的核心[8-10]。储油介质单元大致可以分为2种类型[11-13],一种是由储油槽(储油)和毛毡(控油输油)组成的自润滑单元;另一种是多孔储油介质自润滑单元。前者的润滑取决于毛毡等的润湿性,润湿性好则裕油,反之则乏油,控油效果不稳定;后者利用多孔材料的孔隙进行储油和控油,自润滑效果优于前者[14-15]。

多孔储油介质自润滑滚动功能部件在运行一段时间后,多孔储油介质表面及其装载机构也布满了盈余渗出的润滑油脂,这些润滑油不参与润滑作用,造成了多孔储油介质中有限存储润滑油的浪费,降低了多孔储油介质中润滑油的使用率,缩短了多孔储油介质的使用寿命;另外盈余渗出的油脂在一定程度上影响了使用工况的清洁度,不利于工况的环保润滑[16]。这主要是因为润滑油存储于多孔储油介质的孔隙中,孔隙指向性各异导致润滑油向四周表面渗出,仅有渗出到摩擦副表面的润滑油参与润滑作用。针对该问题,本文作者提出制备一种具有定向孔隙的新型多孔储油介质,并对其性能进行评价与表征,旨在为滚动功能部件自润滑单元的制备提供理论参考。

1 试验部分

1.1 多孔介质制备

试验采用以日本大金聚四氟乙烯(PTFE)粉末作为基材,苯甲酸作为造孔剂。将PTFE粉末在120 ℃干燥2 h,称取一定质量配比的PTFE粉末和苯甲酸,在粉碎机中充分破碎研磨混匀,筛取小于200目的混合粉料。将混料放置于自制模具中,利用万能试验机,以一定的压力对混料进行模压并保压一定时间,取出模压坯进行自然时效。根据实际使用工况,对模压坯涂覆高温密封胶,如图1所示,模压坯保留一个定向开口面,该面即为气体逸出面,模压坯的其余面均匀涂覆高温密封胶,再将涂覆后的模压坯进行真空烧结,之后再去除高温密封胶,即可得到具有定向孔隙的多孔介质。

图1 定向孔隙多孔介质制备示意

压力和造孔剂质量分数是影响多孔介质性能的2个重要指标,因此,采用单因素试验法进行试验分析,结合文中所采取试样类型及其多孔介质制备工艺特点[12,15],以及滚动直线导轨自润滑多孔储油介质使用工况条件[1,3],试验所采用的具体参数如表1所示,其中压力的取值为一倍数递增,造孔剂质量分数按15%递增取值。分别试验压力和造孔剂质量分数对多孔介质性能的影响,表中带有下划线的参数表示为当另一参数为变量时,该参数所取的固定值,例如,当压力作为试验变量分析时,造孔剂质量分数取固定值50%。

表1 多孔介质制备试验参数

1.2 多孔介质性能评价

多孔介质性能评价包括密度(干密度ρ1和储油密度ρ2)、邵氏硬度h、孔隙率δ、储油率ψ和储油保持率ξ等参数。其中,密度、储油率和孔隙率的测试参照国家标准GB/T 5163-2006《烧结金属材料可渗性烧结金属材料密度、含油率和开孔率的测定》进行试验。干密度ρ1和储油密度ρ2计算公式为

(1)

(2)

式中:m1、m2分别为多孔介质干燥试样质量和完全储油多孔介质试样质量;V1为多孔介质试样体积。

孔隙率δ是用孔隙体积百分数表示,可根据下式进行计算:

(3)

式中:ρ0为润滑油密度。

采用美孚DTE32润滑油进行储油和甩油试验,润滑油的运动黏度、黏度指数、倾点、闪点和密度分别参照ASTM-D445、ASTM-D2270、ASTM-D97、ASTM-D92和ASTM-D4052标准测试,其中运动黏度和密度的测试环境温度分别为40和15 ℃。试验得到的润滑油性能参数见表2。

澳大利亚悉尼大学体育教育专业隶属于艺术与社会科学学院,该学院于1939年设立体育教育专业,被认为是澳大利亚本土最优秀的体育人才培养专业。学院将“人性化”教学与“机构化”管理相结合:既保留了英国大学的传统——尊崇学术和自由,学生可以按照自己的兴趣和能力安排课程进度、选择适合自己的考核方式,又有成熟的“机构化”管理模式来保证学生的学习、科研与职业规划进展。学生欲申请学士学位,则必须完成至少十二年的高中教育,再通过三年时间对专业主修科目的深入研读,同时还需选择第二教学领域课程进行修读(类似于我国的辅修专业),合格后方可授予学士学位。

表2 润滑油性能参数

通过高真空负压浸油吸附法使多孔介质内部孔隙完全储油,采用常州万丰TD5A-WS低速离心机进行甩油试验,甩油转速为4 000 r/min,每间隔一定甩油时间后,称取多孔介质质量并计算其储油率变化情况。多孔介质的储油率ψ可通过下式计算得到

(4)

式中:m3为多储油介质在甩油一定时间后的质量。

故甩油后多孔介质的储油保持率ξ可由下式计算:

(5)

利用台式扫描电镜FEI-Phenom prox分析多孔介质表面孔隙形貌特征,并利用Y.CT-Precision工业微焦点计算机断层扫描系统(CT)对多孔介质内部结构进行断层扫描分析。

2 结果与讨论

2.1 压力对多孔介质性能的影响

图2示出了造孔剂质量分数为50%时制备压力对多孔介质硬度的影响情况。可见,随着压力的增加,多孔介质的邵氏硬度值有所增加。在试验中发现,多孔介质定向开口面的邵氏硬度值略小于其他面的邵氏硬度值,这主要是由于定向孔隙开口面分布的孔隙多于其他面孔隙,从而使定向开口面的硬度小于其他面的硬度。并且2种类型表面的邵氏硬度值与压力基本呈现线性关系,开口面与其他面的线性拟合关系分别为h=0.148p+70.36与h=0.293p+69.51,相关系数值分别达到了0.94和0.86,显示出了较好的线性拟合关系。

图2 压力对多孔介质硬度的影响

造孔剂质量分数为50%时压力对多孔介质孔隙率的影响如图3所示。可见,随着压力的增加,多孔介质孔隙率出现缓慢减小的趋势,在压力为25 MPa左右减小到最小值,之后随压力增大,孔隙率又出现增大的趋势。制备压力的增大,使模压坯体积缩小,同样也增大了造孔剂在单位体积内的密度,增大了单位体积内造孔剂在真空烧结时挥发逸出的数量,使多孔介质的孔隙率有所下降;当制备压力足够大时(25~50 MPa),压力对模压坯体积缩小率的影响较小,使单位体积多孔介质的内部孔隙密度和数量增大,从而使孔隙率又有所增加。

图3 压力对多孔介质孔隙率的影响

图4示出了造孔剂质量分数为50%时不同制备压力条件下多孔介质干密度和储油密度变化情况。可见,压力对多孔介质干密度的影响较小,随着压力的增加,干密度从0.66 g/mm3(3.125 MPa)减小至0.63 g/mm3(50 MPa),呈现出微弱减小的线性变化趋势,线性拟合关系为ρ=-0.000 66p+0.653,相关系数值达到了0.83,显示出了较好的线性关系。在完全储油后,随压力的增加多孔介质的储油密度变化呈现出先降后升的变化趋势,但仅在0.96~1.10 g/mm3之间波动,变化幅值并不大。在造孔剂质量分数相同的情况下,制备压力的增加会导致模压坯的体积减小,但同样也增大了模压坯中造孔剂的密度,造孔剂在真空烧结过程中产生气体逸出模压坯,使多孔介质干密度有所下降。多孔介质的储油密度与孔隙率密切相关,储油密度的变化与孔隙率变化趋势大致相似,结合图3可知,随着压力增大,孔隙率减小,储油密度亦随之略有所减小,但在压力足够大时(25~50 MPa),多孔介质孔隙率增大,内部孔隙的比表面积有所增大,增大了其储油能力,从而使其储油密度有所增大。

图4 压力对多孔介质干密度和储油密度的影响

造孔剂质量分数为50%时压力对多孔介质储油率的影响如图5所示。可见,在甩油初始阶段,不同制备压力下的多孔介质储油率均呈现出快速线性减小的趋势,显示出良好的渗油效果。从初始阶段的储油率变化曲线可知,不同制备压力下的多孔介质渗油速率相差无几。在甩油20 min之后,不同制备压力下的多孔介质储油率变化区域平稳,多孔介质存储的大部分润滑油均已渗出,渗油速率逐渐减小。在甩油60 min之后,多孔介质仍显示出缓慢的渗油状态,最终的油保持率虽各不相同,但大多保持在20%~35%之间,压力对最终油保持率的影响规律并不显著。

图5 压力对多孔介质储油率变化的影响

2.2 造孔剂质量分数对多孔介质性能的影响

制备压力为3.125 MPa时造孔剂质量分数对多孔介质硬度的影响如图6所示。可见,在相同的制备压力条件下,多孔介质的邵氏硬度随着造孔剂质量分数的增加而减小,这主要是由于造孔剂质量分数的增加使其在多孔介质内部产生更多气体挥发逸出模压坯,增加了孔隙数量,进而导致多孔介质硬度下降。从图中还可看出,定向出口面的硬度略小于其他面的硬度,2种表面的硬度与造孔剂质量分数基本呈线性负效应关系,线性拟合关系分别为h=-1.033w+116.97与h=-0.994w+117.79,相关系数值分别达到了0.89和0.93,显示出了良好的线性拟合关系。

图6 造孔剂质量分数对多孔介质硬度的影响

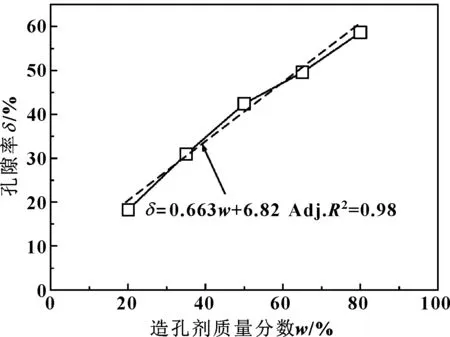

制备压力为3.125 MPa时造孔剂质量分数对多孔介质孔隙率的影响关系如图7所示。可见,造孔剂质量分数的增加对多孔介质孔隙率的影响是显著的,造孔剂质量分数的增加,增加了模压坯中气体挥发量,直接增加了多孔介质的孔隙率。对两者进行线性拟合可得:δ=0.663w+6.82,拟合相关系数值为0.98,显示出了很好的线性拟合关系。可见,造孔剂质量分数与多孔介质孔隙率呈现出较好的线性正效应关系。

图7 造孔剂质量分数对多孔介质孔隙率的影响

制备压力为3.125 MPa时造孔剂质量分数对多孔介质干密度和储油密度的影响如图8所示。可见,干密度和储油密度变化趋势较为相似,即随着造孔剂质量分数的增加,均呈现出一定程度的线性减小,对其进行拟合分别可得:ρ1=-0.012 5w+1.298和ρ2=-0.006 87w+1.344,拟合相关系数值分别为0.98和0.93,显示了较好的线性拟合关系。由此可见,密度和造孔剂质量分数呈现显著的线性负效应关系。

图8 造孔剂质量分数对多孔介质干密度和储油密度的影响

制备压力为3.125 MPa时造孔剂质量分数对甩油过程中多孔介质储油率变化的影响如图9所示。可知,不同造孔剂质量分数的多孔介质渗油规律有所不一样,在甩油初始阶段(前10 min),造孔剂质量分数越大的多孔储油介质,储油率曲线越陡,即其渗油速率越大。结合图7可知,造孔剂质量分数越大,孔隙率越大,甩油初始阶段的渗油速率也越大。随着甩油时间的延长,不同造孔剂质量分数的多孔介质的储油率曲线趋于平稳,渗油速率较为缓慢;在甩油末期仍有润滑油稳定渗出,这表明所制备的多孔介质具有良好的渗油和控油效果。另外,从图9还可以发现,造孔剂质量分数较小,其最终的油保持率相对较高,造孔剂质量分数为20%的多孔介质孔隙率较低,渗油速率最小,最终的油保持率是最高的。

图9 造孔剂质量分数对多孔介质储油率变化的影响

2.3 内部孔隙微观结构

制备压力对多孔介质内部孔隙微观结构的影响如图10所示。可见,在压力较小时(3.125 MPa ),内部孔隙分布均匀、尺寸细小且范围较为接近,内部孔隙之间相互贯通,如图10(a)所示。如图10(b)、(c)所示,随着压力的增大,内部孔隙形状不规则,出现狭长形孔道,孔隙尺寸有所增大,可见压力越大,狭长形孔道数量越多,并显示出了较好的内部孔隙连通性。如图10(d)、(e)所示,压力继续增大时,孔隙尺寸有所增大,孔隙仍为不规则形状,多孔介质内部出现未成孔区,压力越大,未成孔区区域越大。这主要是由于压力越大,模压坯密度越大越密实,影响了造孔剂的挥发成孔,导致了未成孔区的形成。结合图3可知,未成孔区的出现(见图10(d)),也导致了多孔介质的孔隙率有所下降;如图10(e)所示,压力为50 MPa时,虽仍存在未成孔区,但内部孔隙尺寸相对较大,使多孔介质的孔隙率在一定程度上有所提升。

造孔剂质量分数对多孔介质内部孔隙结构的影响如图11所示。造孔剂质量分数较小时,多孔介质内部出现了较大面积的未成孔区,孔隙分布不规则,孔隙数量相对较少(见图11(a))。随着造孔剂质量分数的增加,内部孔隙结构的变化较为明显,造孔剂质量分数为35%时,孔隙尺寸细小,内部孔隙相互连通(见图11(b));造孔剂质量分数增加到50%时,使多孔介质内部孔隙分布均匀且相互连通,孔隙尺寸有所增大,仍为不规则形状(见图11(c));随着造孔剂质量分数的继续增大,内部孔隙尺寸亦随之增大(见图11(d)),出现了尺寸大于0.2 mm的大孔隙,显示出较好的孔隙连通性;在造孔剂质量分数达到80%时,多孔介质内部出现了较多数量相互连通的大孔隙,大孔隙向内贯通形成“溶洞”形状(见图11(e)),大孔隙的形成及其结构有助于增加多孔介质润滑油的存储量。不同造孔剂质量分数下的多孔介质内部孔隙结构分析也进一步验证了图7所示的孔隙率和图9所示的储油率的试验结果。

压力为3.125 MPa,造孔剂质量分数为50%时制备的多孔介质表面孔隙显微形貌如图12所示。从图12(a)中可见,多孔介质内部孔隙结构分布较为均匀,孔隙之间的连通度较好,相互贯通的孔隙可形成润滑油存储和流通的有效孔道。如图12(b)所示,对局部孔隙结构显微形貌进行显微观察可见,多孔介质形成了较多的溶洞型孔隙结构,孔隙开口处出现了明显的纤维化组织结构,纤维化有利于多孔介质在甩油过程中调节润滑油的渗油速率,锁住润滑油,避免润滑油过快渗漏,延长渗油时间,提升多孔介质的控油效果,这也进一步说明了甩油试验中的储油率变化规律,如图5和图9所示。

图12 多孔介质表面孔隙显微形貌

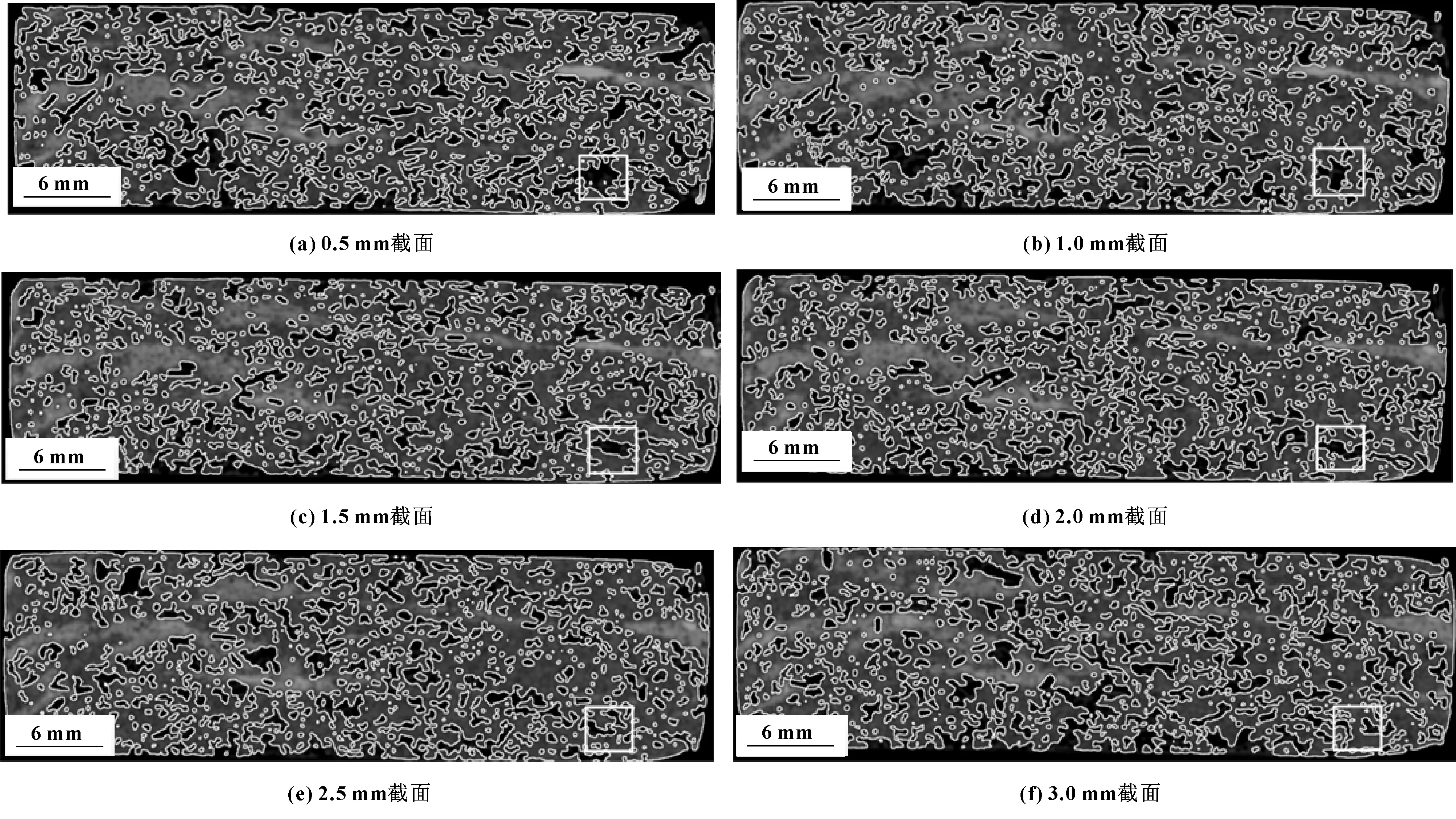

利用工业CT对多孔介质内部孔隙结构进行断层扫描分析,如图13所示,制备的试样为半圆形,试样的平面切口面为定向开口面,在3个不同的剖面维度上,可以看到明显出孔隙尺寸和形状虽各异,但分布较为均匀且相互贯通,这有利于润滑油在多孔介质中的存储和流通。

图13 多孔介质的CT断面扫描

为分析多孔介质内部孔隙结构的定向性,以定向开口面作为断层扫描的初始面,沿多孔介质中心方向(即xo方向),每间隔0.5 mm作一次分层扫描,以yoz剖面作为观察面,可得到多孔介质内部不同分层断面的孔隙结构特征,如图14所示。为跟踪分析孔隙的定向特征,选取断层扫描图中的典型孔隙进行分析,孔隙见图中方框标识示出。在靠近定向开口处的孔隙截面形状较为不规则(见图14(a)),孔隙与其他孔隙具有较好的连通性;在靠近多孔介质中心的孔隙开口截面形状逐渐缩小(见图14(b)),但孔隙沿着定向开口方向(ox方向)显示出了较好的一致性;越靠近多孔介质中心时孔隙的截面形状变得较为细长(见图14(c)、(d)),并逐渐与周边其他孔隙贯通连接起来;在2.5 mm断层扫描时,孔隙截面变成细条状(见图14(e)),仍与其他孔隙保持着贯通连接;在3 mm断层扫描处,该孔隙分散成若干个与周边孔隙相连接的小孔隙(见图14(f))。由此可见,多孔介质的内部孔隙在不同截面形状和孔道内径是各异的,内部孔隙会分散和汇集,但孔隙指向定向开口面方向具有较好的定向性。

图14 多孔介质内部孔隙不同截面孔隙形貌

3 结论

(1)制备压力与多孔介质的硬度基本呈线性正效应关系,与干密度呈线性负效应关系,对孔隙率、储油率和油保持率的影响不显著;随着压力的增大,多孔介质孔隙结构由细小均匀孔隙向狭长形孔道转变,并逐渐出现未成孔区,但显示出了较好的孔隙连通性。

(2)造孔剂质量分数与多孔介质的硬度和密度呈线性负效应关系,与孔隙率呈线性正效应关系;造孔剂质量分数越大,甩油初始阶段的渗油速率也越大,但对最终油保持率的影响并不显著;造孔剂质量分数越大,多孔介质孔隙尺寸越大,有利于提升润滑油存储空间。

(3)多孔介质内部孔隙具有溶洞型的纤维化组织结构,内部孔隙相互贯通并显示出了良好的定向性。