基于PLC的高精度伺服控制系统位置检测

丁惠忠

摘 要: 在恶劣工作环境中,基于PLC控制器的伺服控制系統受高温、噪声干扰等因素影响导致位置检测精度误差较大,为改善这一问题设计基于PLC的高精度伺服控制系统。系统的控制单元PLC通过连续位置检测控制、单件位置检测控制零点校正和通信等过程,利用复合非线性反馈控制律,综合线性与非线性反馈,向二维工作台不同方向伺服驱动器输出脉冲输出指令,驱动工作台运行,并带动CCD相机定位在载物台中阵列孔中各需要检测零件的上方,实现定位后触发相机采集图像,计算机处理并分析图像后,通知PLC执行后续的控制过程。实验结果显示,该系统位置检测平均成功率在99.99%以上,位置检测误差上限为0.39×10-3 rad,显著低于对比系统,且在两种噪声干扰下的抗噪性能均优于对比系统。

关键词: PLC; 伺服控制; 位置检测; 复合非线性; 反馈控制律; 超调抑制

中图分类号: TP27 文献标志码: A

Abstract: In harsh working environment, the servo control system based on PLC controller is affected by high temperature, noise interference and other factors, which leads to a large precision error in position detection. To solve this problem, a high precision servo control system based on PLC is designed. System control unit of the PLC is controlled by continuous inspection and control, single location detection zero calibration and communication process, such as using composite nonlinear feedback control law, linear and nonlinear feedback. To comprehensive two-dimensional worktable different directions, servo driver outputs pulse output instructions, driven workbench is running, and drives the CCD camera positioning abovethe array holes in the detecting slide to realize the localization trigger the image acquisition camera, computer processing and analysis of images, and inform the control process of PLC to perform the follow-up. The experimental results show that the average success rate of the systems position detection is over 99.99%, and the upper limit of the error of the systems position detection is 0.39×10-3 rad, which is significantly lower than the comparison system, and the anti-noise performance of the system is better than the comparing system under the two kinds of noise interference.

Key words: PLC; servo control; position detection; compound nonlinearity; feedback control law; overshoot suppression

0 引言

在精密机械制造领域中,需对高精度微型零件实施检测,当前该领域中使用最为频繁的检测技术即利用伺服系统进行检测[1]。随着现代工业技术的成熟,产品检测过程的自动化程度要求越来越高[2],产品检测过程作为生产环节的重要组成部分被普遍关注,为提升检测精度与检测效率,节约劳动成本,零件分拣过后的位置精确检测是一个值得关注的问题。

PLC从系统硬件组成角度上分析可定位为一种控制器[3],其硬件由存储器、中央处理器等部件共同组成,具有强大的编程、运算、控制功能[4]。PLC多应用于较为恶劣的工作环境中,其硬件组成要求通常较为严格。PLC运行在传统继电器—接触器模式中添加了利用存储器配合CPU工作提升PLC控制功能[5]。但利用PLC进行控制过程中如何提升控制精度是重中之重,因此提出基于PLC的高精度伺服控制系统位置检测方法,提升伺服控制系统稳态精确度。

1 高精度伺服控制系统位置检测

1.1 高精度伺服控制系统设计

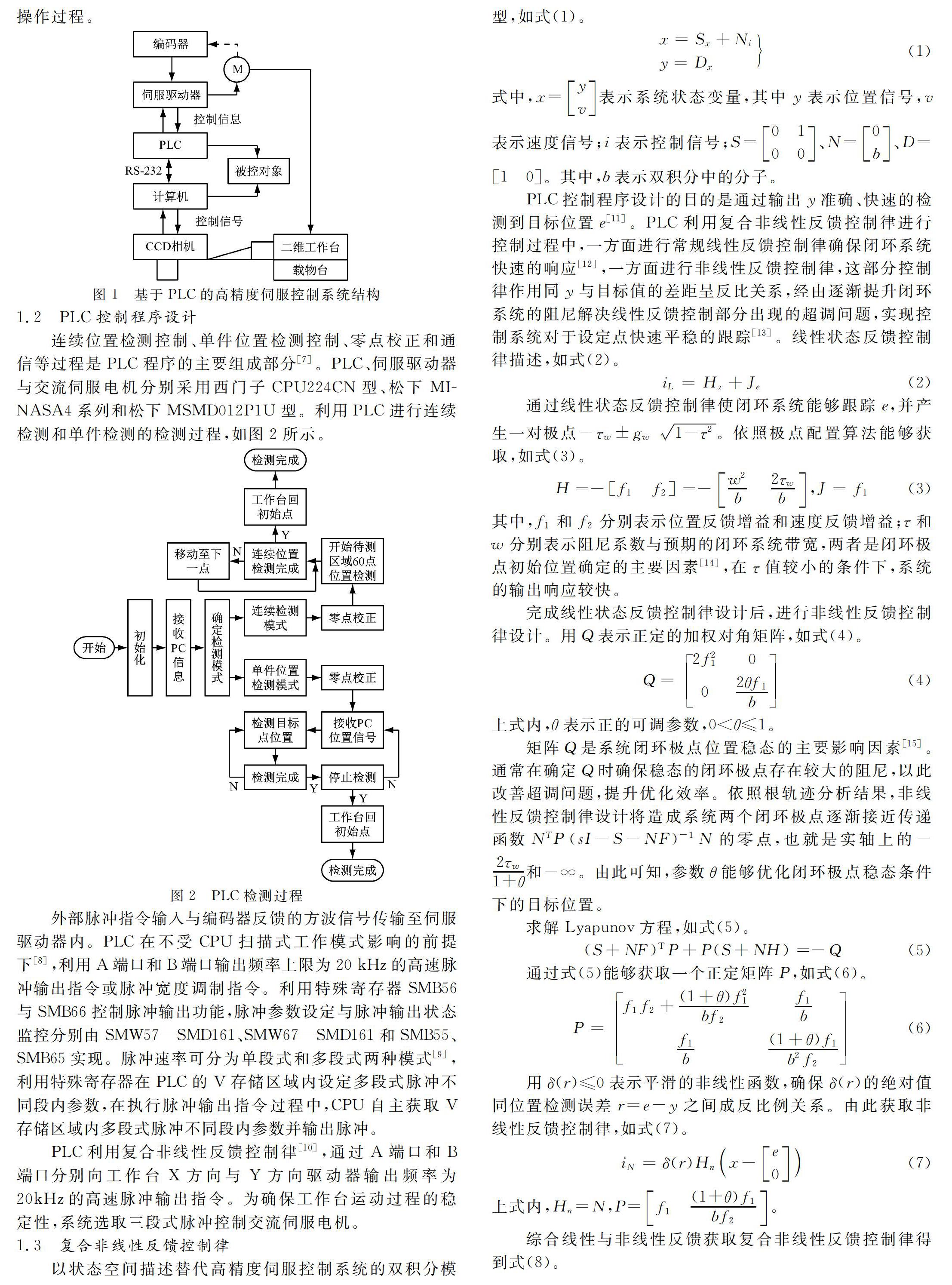

基于PLC的高精度伺服控制系统结构,如图1所示。

图中,计算机作为人机信息交互的关键环节,成为系统的主控制器。PLC能够实现交流伺服电机的控制,是伺服控制系统的控制单元[6]。被检测物体置于载物台的阵列孔内,检测过程中PLC控制交流伺服电机,驱动工作台进行工作,利用CCD相机检测载物台内各被检测物体上方位置,位置确定后通过CCD相机采集图像。采集后的图像传输至计算机内,通过计算机进行处理,根据处理结果确定PLC下一步操作过程。

1.2 PLC控制程序设计

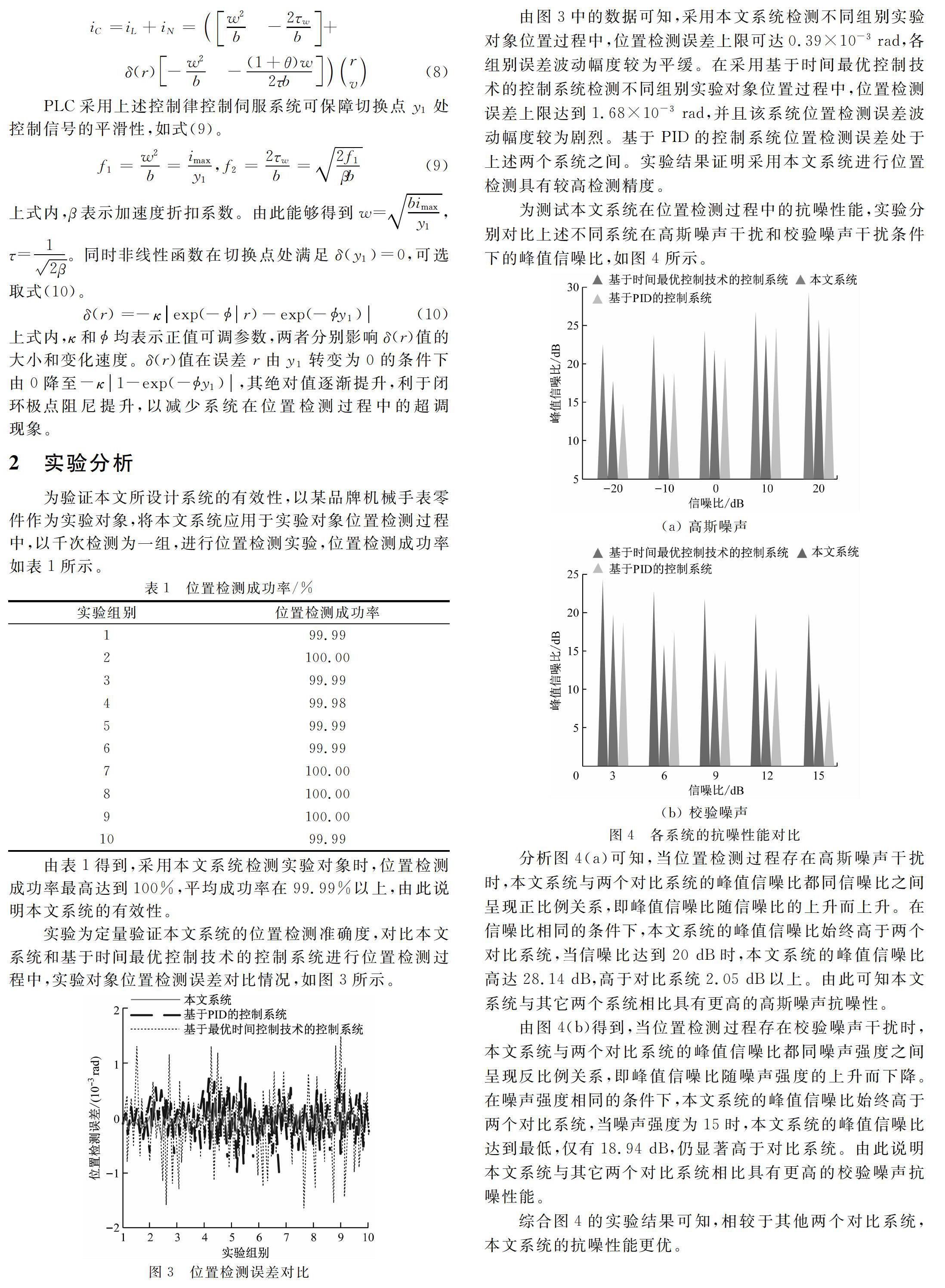

连续位置检测控制、单件位置检测控制、零點校正和通信等过程是PLC程序的主要组成部分[7]。PLC、伺服驱动器与交流伺服电机分别采用西门子CPU224CN型、松下MINASA4系列和松下MSMD012P1U型。利用PLC进行连续检测和单件检测的检测过程,如图2所示。

外部脉冲指令输入与编码器反馈的方波信号传输至伺服驱动器内。PLC在不受CPU扫描式工作模式影响的前提下[8],利用A端口和B端口输出频率上限为20 kHz的高速脉冲输出指令或脉冲宽度调制指令。利用特殊寄存器SMB56与SMB66控制脉冲输出功能,脉冲参数设定与脉冲输出状态监控分别由SMW57—SMD161、SMW67—SMD161和SMB55、SMB65实现。脉冲速率可分为单段式和多段式两种模式[9],利用特殊寄存器在PLC的V存储区域内设定多段式脉冲不同段内参数,在执行脉冲输出指令过程中,CPU自主获取V存储区域内多段式脉冲不同段内参数并输出脉冲。

PLC利用复合非线性反馈控制律[10],通过A端口和B端口分别向工作台X方向与Y方向驱动器输出频率为20kHz的高速脉冲输出指令。为确保工作台运动过程的稳定性,系统选取三段式脉冲控制交流伺服电机。

1.3 复合非线性反馈控制律

由表1得到,采用本文系统检测实验对象时,位置检测成功率最高达到100%,平均成功率在99.99%以上,由此说明本文系统的有效性。

实验为定量验证本文系统的位置检测准确度,对比本文系统和基于时间最优控制技术的控制系统进行位置检测过程中,实验对象位置检测误差对比情况,如图3所示。

由图3中的数据可知,采用本文系统检测不同组别实验对象位置过程中,位置检测误差上限可达0.39×10-3 rad,各组别误差波动幅度较为平缓。在采用基于时间最优控制技术的控制系统检测不同组别实验对象位置过程中,位置检测误差上限达到1.68×10-3 rad,并且该系统位置检测误差波动幅度较为剧烈。基于PID的控制系统位置检测误差处于上述两个系统之间。实验结果证明采用本文系统进行位置检测具有较高检测精度。

为测试本文系统在位置检测过程中的抗噪性能,实验分别对比上述不同系统在高斯噪声干扰和校验噪声干扰条件下的峰值信噪比,如图4所示。

分析图4(a)可知,当位置检测过程存在高斯噪声干扰时,本文系统与两个对比系统的峰值信噪比都同信噪比之间呈现正比例关系,即峰值信噪比随信噪比的上升而上升。在信噪比相同的条件下,本文系统的峰值信噪比始终高于两个对比系统,当信噪比达到20 dB时,本文系统的峰值信噪比高达28.14 dB,高于对比系统2.05 dB以上。由此可知本文系统与其它两个系统相比具有更高的高斯噪声抗噪性。

由图4(b)得到,当位置检测过程存在校验噪声干扰时,本文系统与两个对比系统的峰值信噪比都同噪声强度之间呈现反比例关系,即峰值信噪比随噪声强度的上升而下降。在噪声强度相同的条件下,本文系统的峰值信噪比始终高于两个对比系统,当噪声强度为15时,本文系统的峰值信噪比达到最低,仅有18.94 dB,仍显著高于对比系统。由此说明本文系统与其它两个对比系统相比具有更高的校验噪声抗噪性能。

综合图4的实验结果可知,相较于其他两个对比系统,本文系统的抗噪性能更优。

3 总结

本文设计基于PLC的高精度伺服控制系统进行位置检测,通过PLC控制伺服驱动器驱动二维工作台实现位置检测,PLC控制单元采用复合非线性反馈控制律,将线性与非线性反馈相结合,分别实现快速的系统响应与超调抑制,以此提升系统位置检测过程的瞬态性能。实验结果显示本文系统位置检测误差与抗噪性能均优于对比系统。

参考文献

[1] 郭秦阳, 施光林, 王冬梅. 间歇激励条件下电液伺服系统的复合自适应控制[J]. 上海交通大学学报, 2019, 53(6):639-646.

[2] 金鸿雁, 赵希梅. 基于Sugeno型模糊神经网络和互补滑模控制器的双直线电机伺服系统同步控制[J]. 电工技术学报, 2019,34(13):2726-2733.

[3] 许亚军. 汽车底盘测功机控制系统测试仿真[J]. 微型电脑应用, 2019,35(6):156-160.

[4] 王丽君. 电气控制系统研究价值及数控机床电气控制系统优化设计[J]. 微型电脑应用, 2019,35(6):102-104.

[5] 李世超, 曹如月, 季宇寒, 等. 基于不同电机的拖拉机自动导航转向控制系统性能对比[J]. 农业机械学报, 2019,50(S1):40-49.

[6] 刘细平, 蔡少文, 胡海林, 等. 基于自适应FIR算法的交流伺服系统前馈控制[J]. 电机与控制应用, 2019,46(4):38-43.

[7] 刘凤景. 动力滑台液压PLC控制系统设计[J]. 微型电脑应用, 2019,35(6):111-112.

[8] 乔景慧, 李岭. 基于机器视觉的电视机背板检测及自适应抓取研究[J]. 工程设计学报, 2019,26(4):452-460.

[9] Zhao X, Jin H. Segmented Variable Universe Fuzzy Iterative Learning Control for Permanent Magnet Linear Synchronous Motor Servo System[J]. Transac-tions of China Electrotechnical Society, 2017, 32(23):9-15.

[10] Zexiao Li, Fengzhou Fang, Xiaodong Zhang, et al. Highly efficient machining of non-circular freeform optics using fast tool servo assisted ultra-precision turning[J]. Optics Express, 2017, 25(21):25243-25256.

[11] 胡建平, 常航, 杨丽红, 等. 自动移栽机整排取苗间隔投苗控制系统设计与试验[J]. 农业机械学报, 2018,49(6):78-84.

[12] X Zhao, Y Wu. Adaptive Backstepping Sliding Mode Control for PMLSM Based on Multi-Segment Velocity Planning[J]. Diangong Jishu Xuebao/Transactions of China Electrotechnical Society, 2018, 33(3):662-669.

[13] 赵冬梅. PLC在舰船交流电机运行参数检测系统的应用[J]. 舰船科学技术, 2017,39(16):79-81.

[14] G Meng, Y Yuan, L Zhang, et al. A Joint Control Method for Linear Flux-Switching Permanent Magnet Machine Based on Harmonic Suppression and Disturbance Observer[J]. Transactions of China Electrotechnical Society, 2018, 33(9):1957-1966.

[15] 丁锦宏. 基于PLC的二极管单向导电性检测机械手的设计[J]. 机床与液压, 2017, 45(3):103-105.

(收稿日期: 2020.04.15)