四种不同流程布置的风冷式冷凝器的试验研究

臧润清,周会芳,张晨旭

(天津市制冷技术重点实验室,天津商业大学,冷冻冷藏技术教育部工程研究中心,天津市制冷技术工程中心, 天津 300134)

0 引言

对于风冷式冷凝器,空气侧热阻是制冷剂热阻的成百上千倍,所以大多数的研究方向主要集中在空气侧结构参数的优化与管内制冷剂流动换热特性来提高换热器的性能,但是流程布置对换热器换热性能也有很大影响,对于不同流程布置传热温差[1]、制冷剂的性能[2]、管路分合[3]、逆向导热[4]、重力效应[5]均会对换热效率有不同的影响,其中管路分合通过改变制冷剂流向、分布位置进而改变换热性能,因此为了获得更大的换热效率,研究不同流程布置的风冷式冷凝器的送风条件对换热性能的影响是非常必要的。

Joppolo 等[6]通过模拟对11 排管换热器8 种流程进行了分析,结果表明改变流程布置可以在相同的制冷剂侧压降下提高冷凝器传热速率,降低充注量;张东辉等[7]针对5 种双排管冷凝器流程布置对其几何结构布置和制冷剂流路合并点位置进行了研究,发现高制冷剂流量相对于低制冷剂流量流程布置对换热性能影响较大。另外,空调热泵用的小管排数[8]的风冷式冷凝器[9]已经有了一定的研究成果,但对于冷冻冷藏的大型风冷式冷凝器流程布置的设计原则和优化效果研究较少,所以研究不同流程布置的大型风冷式冷凝器具有重要的意义[10-13]。

为了更好地研究送风条件对换热性能的影响,本文主要研究4 种不同流程布置的风冷式换热器,设定制冷剂流量不变,通过大量试验分析不同流程布置的换热器中迎面风速、迎风温度对换热器性能参数的影响。

1 风冷式冷凝器性能测试系统

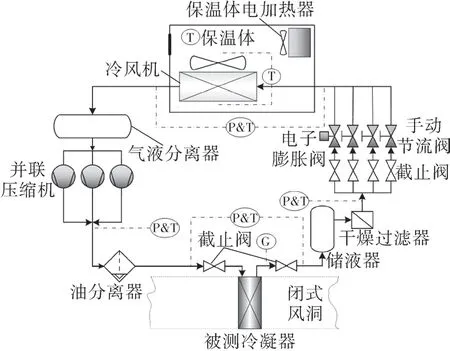

风冷式冷凝器性能测试的系统分为空气处理系统和制冷系统。如图1 所示,空气处理系统使用闭式风洞,为测试冷凝器提供所需环境条件。闭式风洞分为4 部分,分别是空气测量段、空气处理段、被测冷凝器段和风机段。空气测量段包括整流器和空气涡街流量计;空气处理段包括冷水机组和风道电加热器;被测冷凝器段包括整流器、被测冷凝器和制冷机组,冷凝器迎风面布置了温度测点;风机段包括两台离心风机。

图1 风冷式冷凝器空气处理系统

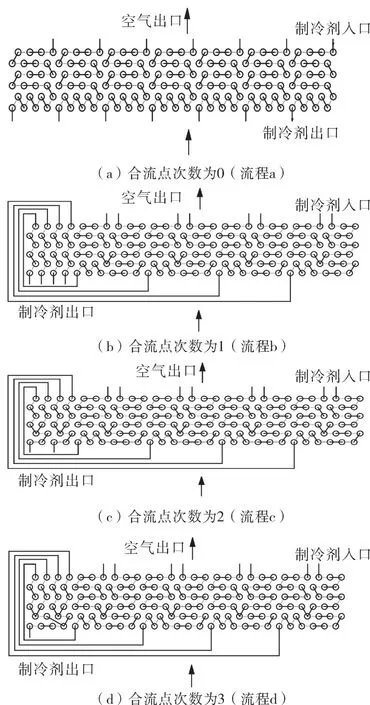

图2是图1 中制冷系统的示意。为监测系统运行,温度测量与压力测量位置在图2 中均有标注,冷凝器温度测点分布为从每条流路制冷剂进口开始,每隔4 根换热管就布置一个温度测点,即每条流路各有7 个温度测点。另外还需进行风量测量和制冷剂流量测量。4 种不同的流程布置如图3 所示。

图2 制冷系统示意

图3 4 种不同的流程布置

4 种流程布置对应的合流点个数不同,4 种 流程布置合流点次数分别为0,1,2,3,而且所具有的合流点位置与其之前所具有的合流点位置 相同。

2 试验装置及试验过程

2.1 试验装置

试验所用闭式风洞风道全长24 m,调节空气进口温度的风道电加热器最大加热功率为6 kW,迎风面积为1 m2;用于冷却空气的冷水机组的最大水流量为500 L/min,最大制冷量为52.8 kW。2台离心风机型号为DT-No12”-(1)-1.5 kW 和DT-No9”-(1)-1.1 kW,制冷系统使用R404A制冷剂作为制冷工质。保温体规格为3 m×2 m ×2.8 m,是由厚度为100 mm 的彩钢夹芯聚氨酯组成的装配式冷库,保温体内的电加热器最大加热功率为30 kW。制冷机组是三并联制冷机组,蒸发器为DJ-200 吊顶式冷风机。机组所用3 台压缩机均为2FES-3Y-40S 型活塞压缩机,1 台定频,2 台变频。

2.2 试验过程

试验分别测试不同迎面风速和不同迎风温度对风冷式冷凝器性能的影响。迎面风速的变化可以通过风机的开停来实现,迎风温度的变化可以通过风洞电加热器和冷水机组的配合来实现,过程中需要调节库温来匹配合适的蒸发温度来保证单一变量。

2 种参数的变化对风冷式冷凝器性能影响的试验步骤统一表示如下:

(1)打开试验系统,稳定工况;(2)改变当前研究的参数,然后根据系统控制面板上的冷凝器进口状态匹配调节节流阀开度和保温体内温度;(3)待当前工况稳定30 min 后,开始记录数据;(4)重复(1)~(3),直至所有工况测试完毕;(5)重复(1)~(4),对每组工况进行多次可重复验证试验。

选取3组迎面风速工况和3组迎风温度工况,如表1 和表2 所示。

表1 不同迎面风速试验工况

表2 不同迎风温度试验工况

3 数据与分析

3.1 不同迎面风速对风冷式冷凝器性能的影响

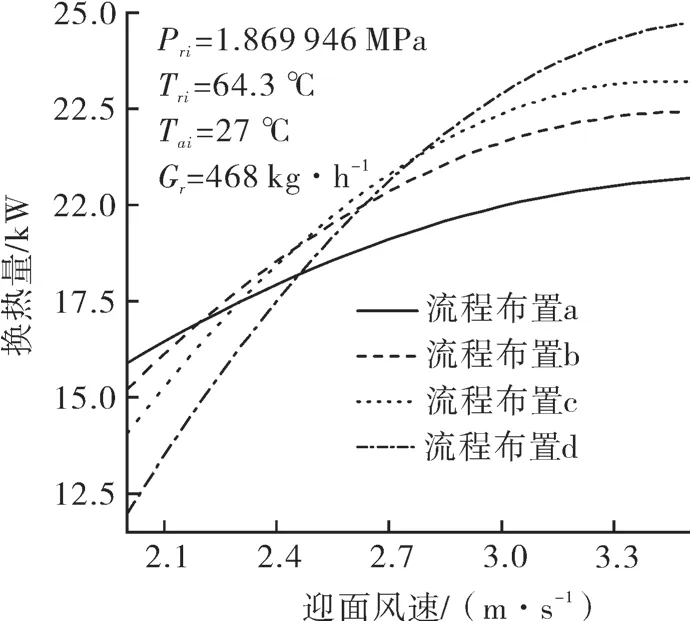

图4 为不同流程布置风冷式冷凝器换热量随迎面风速的变化趋势。从图中可以看出,4 种流程布置的换热量都随迎面风速Ua的增加而增加,而且随着制冷剂合流次数的增加,换热量随迎面风速增加的趋势越来越明显。在较低的迎面风速范围,具有合流点的流程布置b~d 换热量都低于没有合流点的流程布置a,随着迎面风速的增加,所有流程布置形式的换热量之间的差值逐渐减小,当迎面风速在Ua=2.4 m/s 附近时,所有流程布置形式的换热量比较接近;在较高的迎面风速范围,在同一迎面风速下,换热量随制冷剂合流次数的增加而增大,这是由于当迎面风较低时换热不充分,合流之后换热管制冷剂流量增大,风速太小不足以带走制冷剂放出的热量,会加剧换热不充分这种结果,迎面风速过大时,合流反而会有利于换热,风速刚好可以带走制冷剂放出的热量,随着合流次数的增加,总的换热量增大。

图4 换热量随迎面风速的变化趋势

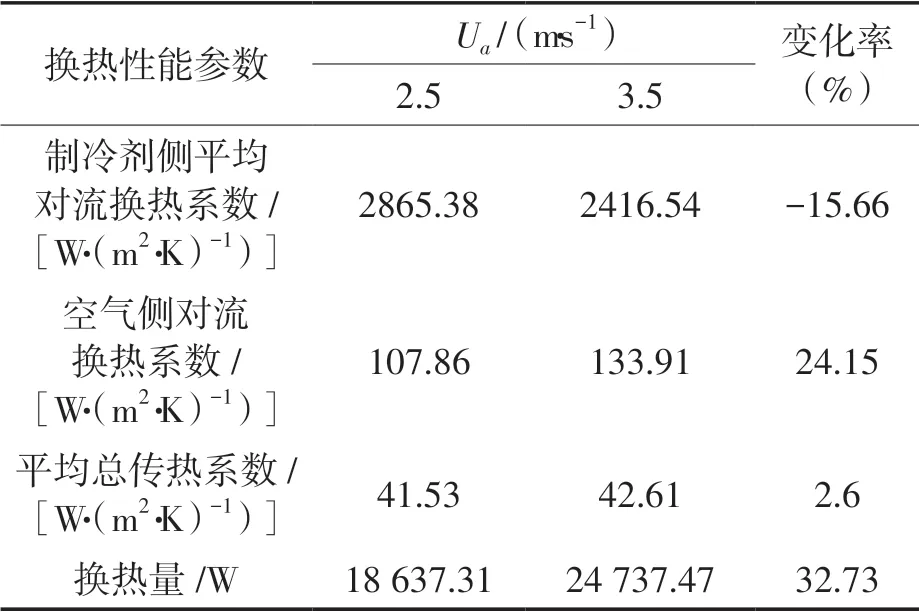

根据图4 可知,在Ua<2.4 m/s 时,推荐使用流程布置a 和流程布置b 两种流程布置形式;在 2.4 m/s<Ua<2.7 m/s 范围内时,流程布置b,c,d 的换热量非常接近,都可以选用;在Ua>2.7 m/s 时,推荐使用流程布置d 作为风冷式冷凝器流程布置形式。随着制冷剂流路中合流次数的增加,风冷式冷凝器的流动换热特性在相同迎面风速变化区间内的变化率越来越大。表3 为流程布置d 在迎面风速Ua=2.5,3.5m/s 时换热性能参数的对比。从表3 中数据可知,随着迎面风速Ua从2.5 m/s增加到3.5 m/s,流程布置d 的平均总传热系数增加了2.6%,而换热量则增加了21.48%,显然换热量的增加不只是平均传热系数增加的结果,换热过程的平均传热温差同样是增加的。

表3 流程布置d 在不同迎面风速下换热性能参数

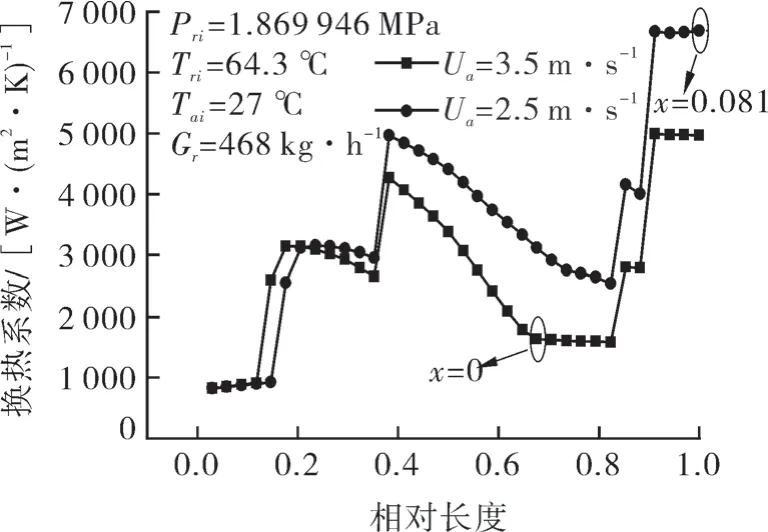

图5 示出了迎面风速Ua分别为2.5,3.5 m/s的情况下,流程布置d 制冷剂侧对流换热系数沿流动方向的变化,从图中可以看出,较低的迎面风速具有较高的制冷剂侧对流换热系数是因为制冷剂换热不完全导致制冷剂对流换热系数高的两相区域换热管长度增加,甚至在风冷式冷凝器出口的制冷剂状态仍是两相状态,这也意味着在制冷剂合流之后存在较大的压力梯度。

图5 流程布置d 制冷剂侧对流换热系数沿流动 方向的变化

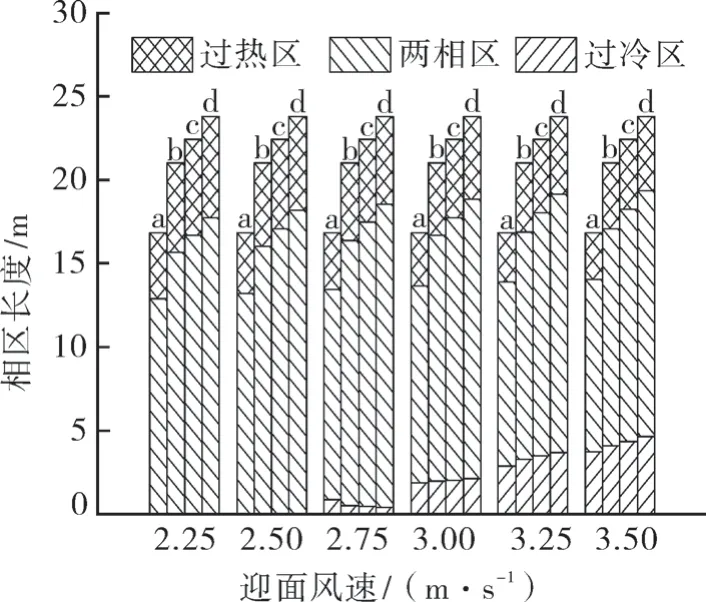

图6 为相区长度随迎面风速的变化趋势。从图中可以看出,所有流程布置的过热区长度随着迎面风速的增加到而略微减小,两相区的长度随迎面风速的增加变化较大,所有流程布置的两相区长度均呈现先增加后减小的趋势;过冷区的长度随迎面风速的增加变化同样较大,所有流程布置的过冷长度均呈现增加的趋势,且增加幅度相差不大,导致流程布置b,c,d 各相区长度变化一致的原因是同一流程布置中各支路制冷剂压降近似,进而使各支路制冷剂流量相近。

图6 4 种流程布置下相区长度随迎面风速的变化趋势

在低迎面风速区域,由于换热不充分导致两相区范围增加,两相区较高的压力梯度使得制冷剂总压降增加,导致制冷剂两相区饱和温度的降低,进而使平均传热温差降低。对于存在合流点的流程布置b,c,d,在制冷剂经过合流点之后制冷剂质量流量增大,导致换热管中两相制冷剂压力梯度较高,质量流速较大,从而使制冷剂压降比没有合流点的流程布置a 更大。随着流路中合流次数的增加,制冷剂压降的增加和平均传热温差的降低会更加明显。

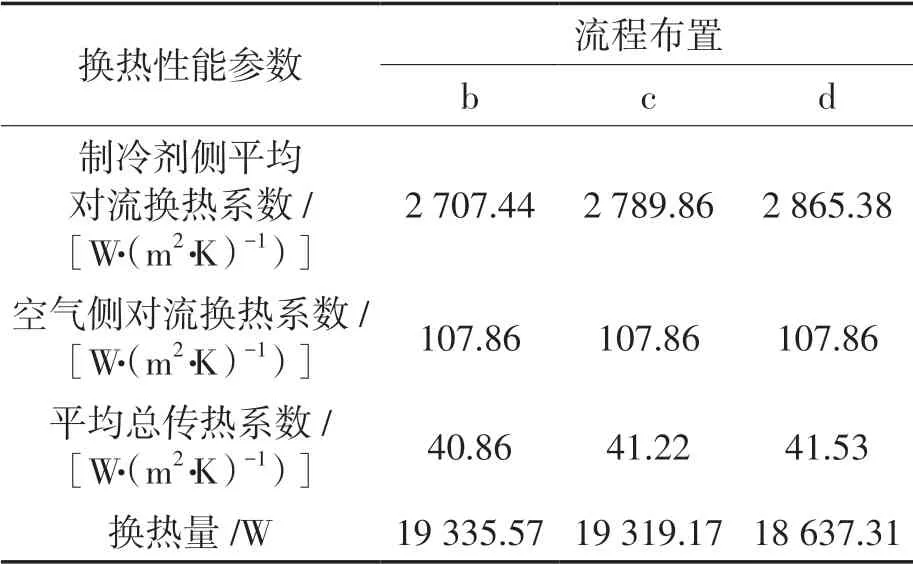

表4 具有合流点的流程布置形式换热性能参数

表4 为具有合流点的流程布置b,c,d 在迎面风速Ua=2.5 m/s 时的换热性能参数对比,平均总传热系数从小到大依次是流程布置b,c,d,换热量则是相反的趋势,显然平均传热温差从小到大依次是流程布置d,c,b。在高迎面风速区域,由于换热效果的增强,具有合流点的流程布置制冷剂压降b,c,d 的两相区长度逐渐减小,制冷剂压降也是减小的趋势,平均传热温差增加,但是平均传热温差的增加并不只是制冷剂压降减小的结果,迎面风速的增加使得参与换热的风量增加,这同样会增大换热的平均传热温差。

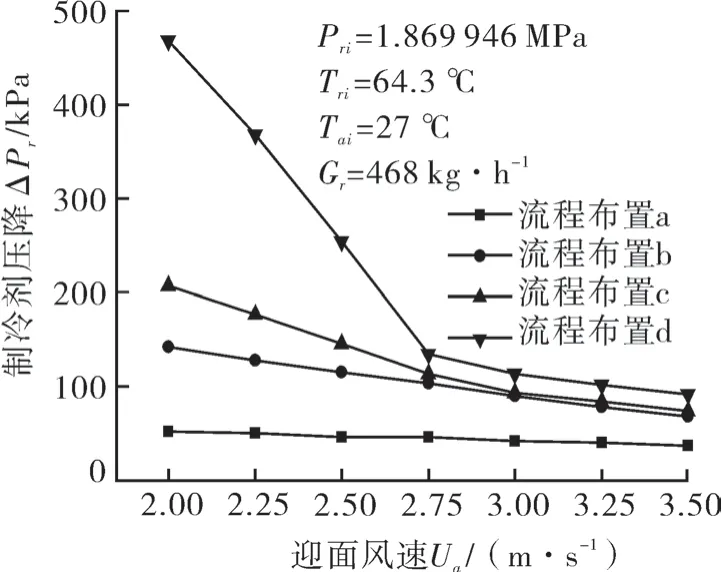

图7 示出不同流程布置制冷剂压降随迎面风速的变化趋势,图中制冷剂压降的变化趋势与基于相区长度的压降分析基本一致。图6 中,随着迎面风速的增加,各流程布置形式的制冷剂压降均呈现降低的趋势,且具有合流点的流程布置制冷剂压降降低幅度更大,流程布置c 和d 制冷剂压降在较小迎面风速范围内变化较快,在较高迎面风速范围内变化减缓。流程布置a,b,c,d 的制冷剂压降随着迎面风速的增加而减小,随着迎面风速的增加,具有合流点的流程布置b,c,d 的制冷剂压降逐渐接近流程布置a。

图7 制冷剂压降随迎面风速的变化趋势

3.2 迎风温度对风冷式冷凝器性能的影响

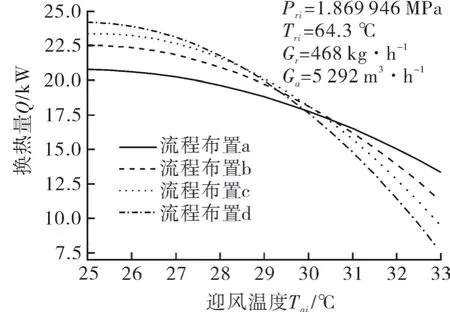

图8 示出不同流程布置风冷式冷凝器换热量随迎风温度变化的曲线。

图8 换热量随迎风温度的变化趋势

从图8 中可知,随着迎风温度的增加,所有流程布置的换热量均呈现减小的趋势,且换热量减小的速率随着制冷剂合流次数的增加而增大。在较低的迎风温度下,流程布置中制冷剂合流次数越多,换热量越大;在较高的迎风温度下,流程布置中制冷剂合流次数越多,换热量越小。

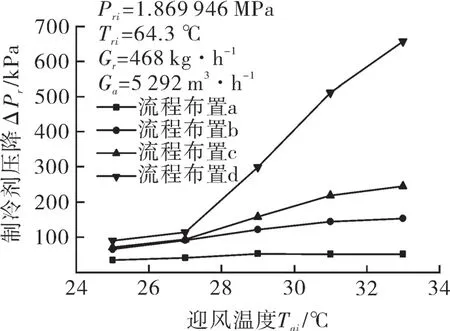

图9 示出不同流程布置风冷式冷凝器的制冷剂压降随迎风温度的变化趋势。从图中可以看出,随着迎风温度的增加,所有流程布置的制冷剂压降都呈现增加的趋势,且制冷剂压降提升速率随着制冷剂合流次数的增加越来越大。在同一迎风温度工况下,各个流程布置的制冷剂压降随制冷剂合流次数的增加而增大,这是由于制冷剂合流使合流点之后的制冷剂质量流量增加,从而使沿程压降也增加。在迎风温度较小时,各流程布置的制冷剂压降差值较小;随着迎风温度的增加,各流程布置的制冷剂压降差值也逐渐增加。

图9 制冷剂压降随空气进口温度的变化趋势

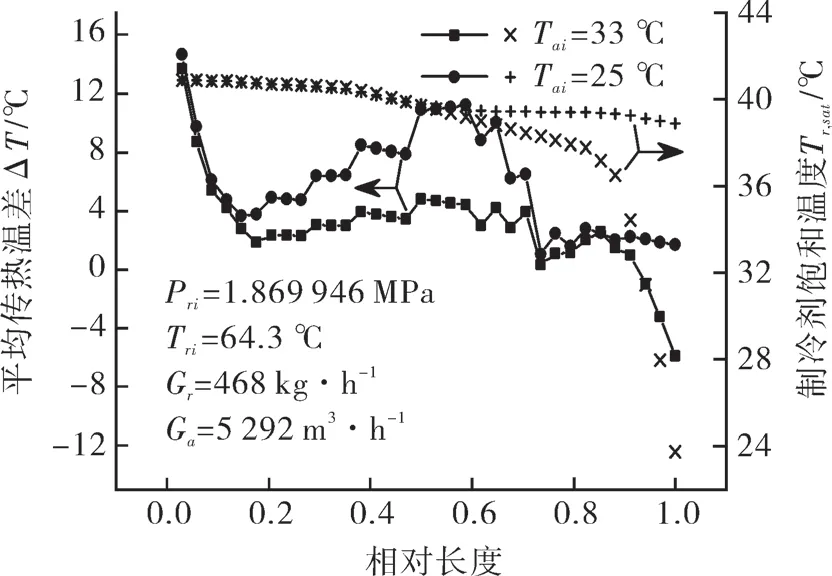

图10 示出流程布置d 在不同迎风温度下平均传热温差和制冷剂饱和温度沿程变化趋势。

图10 流程布置d 平均传热温差和制冷剂饱和温度 沿程变化趋势

从图中可以看出较小的迎风温度具有较大的平均传热温差。在制冷剂换热初期相对长度小于0.18 时的后排管段部分,2 种迎风温度的平均换热温差相差并不大,这是由于低迎风温度具有较大的换热量将空气温度升高,使后排管的空气进口温度与较高迎风温度下后排管空气进口温度相差不大。当相对长度大于0.18 时,2 种工况下的制冷剂都从过热状态进入了两相状态,两种迎风温度的平均传热温差差距较大。随着相对管长的增加,两种迎风温度平均传热温差之间的差距再次缩小,说明Tai=25 ℃工况下,管内制冷剂在相对长度等于0.74 的位置已经进入过冷区,且制冷剂温度随换热过程的进行继续降低导致平均传热温差的降低。当制冷剂进入换热流程相对长度大于0.88 时,两种迎风温度工况下的平均传热温差再次出现分离。在Tai=33 ℃工况下的平均传热温差逐渐减小,甚至低于0 ℃;在Tai=25 ℃工况下的平均传热温差则一直保持着接近2 ℃的平均传热温差。从制冷剂饱和温度与相对长度的对应关系来看,因为Tai=33 ℃工况下流程布置d 的所有制冷剂合流点都处于两相区,导致合流之后制冷剂同时存在较大的压力梯度和较大的质量流速,使得制冷剂两相区饱和温度急剧下降至低于空气侧平均温度的温度区域。

4 结论

(1)在较低迎面风速下,合流点次数对风冷式冷凝器换热量影响不大,在较高迎面风速下增加合流点次数使换热量增加;但较低的迎面风速下增加合流点次数使两相区换热管长度增加,具有较高的制冷剂侧对流换热系数。

(2)在较低的迎风温度下,换热量随制冷剂合流次数的增加而增大;在较高的迎风温度下,换热量随制冷剂合流次数的增加而减小。制冷剂压降差值随迎风温度的增加而增加。

(3)Tai=25 ℃,管内制冷剂在相对长度等于0.74 的位置已经进入过冷区,Tai=33 ℃时流程布置d 的所有制冷剂合流点都处于两相区,导致合流之后制冷剂同时存在较大的压力梯度和较大的质量流速,使得制冷剂两相区饱和温度急剧下降至低于空气侧平均温度的温度区域。