微型热电制冷器的结构参数设计与制备

张翔 宁平凡 卢天博 董维娜

摘要:热电制冷器(TEC)作为一种安全可靠的制冷方式,广泛应用于光学系统、医疗仪器及大功率电子器件中的精密温度控制。为了研究微型TEC垂直结构热电偶臂的性能,对其结构参数进行仿真计算。分析了热功率为空载条件下,臂长、截面积、柱间距、上电极厚度等参数对温差的影响,在下电极定温边界条件下,研究上电极自发热情况对冷热端温差的影响。各项结构参数确定后,以考虑上电极自发热为前提,利用ANSYS仿真软件计算得出上电极厚度为2.5 μm时最佳电流为2.1 A,最大温差为10.36 ℃。最后利用磁控溅射设备沉积薄膜,采用Lift-off剥离工艺成功制备出来,验证了基于该结构参数下微型TEC热电偶臂工艺制备上的可行性。

关键词:微型TEC;参数计算;磁控溅射;Lift-off工艺

中图分类号:TB65 文献标志码:A

文章编号:2095-5383(2020)03-0034-05

Abstract:As a safe and reliable cooling method, thermoelectric coolers (TEC) are currently widely used in precision temperature control in optical systems, medical instruments and high-power electronic devices. In order to study the performance of micro TEC vertical structure thermocouple arm, its structural parameters were simulated and calculated. The influence of parameters such as arm length, cross-sectional area, column spacing and thickness of the upper electrode on the temperature difference under the no-load condition was analyzed. Under the constant temperature boundary condition of the bottom electrode, the influence of self-heating of upper electrode on the temperature difference between the cold and hot ends was studied. After the various structural parameters were determined, taking into account the self-heating of the upper electrode, the ANSYS simulation software was used to calculate that the optimum current was 2.1 A when the thickness of the upper electrode was 2.5 μm, and the maximum temperature difference was 10.36 ℃. Finally, the thin film was deposited using magnetron sputtering equipment, and successfully prepared by the lift-off stripping process, which verified the feasibility of micro TEC thermocouple arm based on the structural parameters design.

Keywords:micro TEC; parameter calculation; magnetron sputtering; lift-off process

近年来,随着电子器件微型化技术的快速发展,芯片的尺寸变得越来越小,性能和速度也在不断提高,但发热量和热流密度也变得越来越大[1]。芯片结温过高会导致芯片承受更多的热膨胀应力,损坏电路连接界面,严重影响器件的工作性能[2],仅仅依靠传统的散热形式已经不能解决高封装密度的器件在密闭空间下产生的大量热流以及局部高温点现象[3]。与传统的制冷方式相比,热电制冷器(TEC)具有无机械振动、可靠性高、环保、寿命长等优点,同时能够通过点制冷的形式改善热点问题,满足小区域内高热流密度的工况,而微型TEC能进一步地减小体积,提高集成的兼容性,因此具有一定的研究价值和应用前景[4]。

垂直型TEC具有反应速度快、制冷功率密度高的特点,是TEC的主流研究结构[5],研究的主要问题为TEC的工作特性和制备工艺。李茂德等[6]建立的热电制冷非稳态传热模型,分析了端电压、制冷量和臂长等参数对TEC制冷过程温度变化特性的影响。潘玉灼[7]研究了线性唯象传热定律下,TEC的电流和冷热端换热面积比对制冷效率的影响。德国某机构[8]将成膜技术与微系统技术相结合,采用干法刻蚀工艺制造出微型TEC,该技術方法有利于微型TEC的大批量生产。

本文在ANSYS仿真计算的基础上,研究空载条件下的微型TEC热电偶的臂长、截面积和柱间距改变对TEC冷热端温差的影响,同时将上电极的焦耳热作为非理想因素,研究上电极厚度改变对温差的影响。根据仿真结果选取合适结构尺寸进行加工,利用磁控溅射和Lift-off剥离工艺将热电偶臂制备出来。结果表明,在该结构下的微型TEC热电偶臂能够由常规半导体工艺实现,本文为微型TEC结构设计与制备提供了一种可供参考的研究方法。

1 仿真与设计

1.1 性能公式

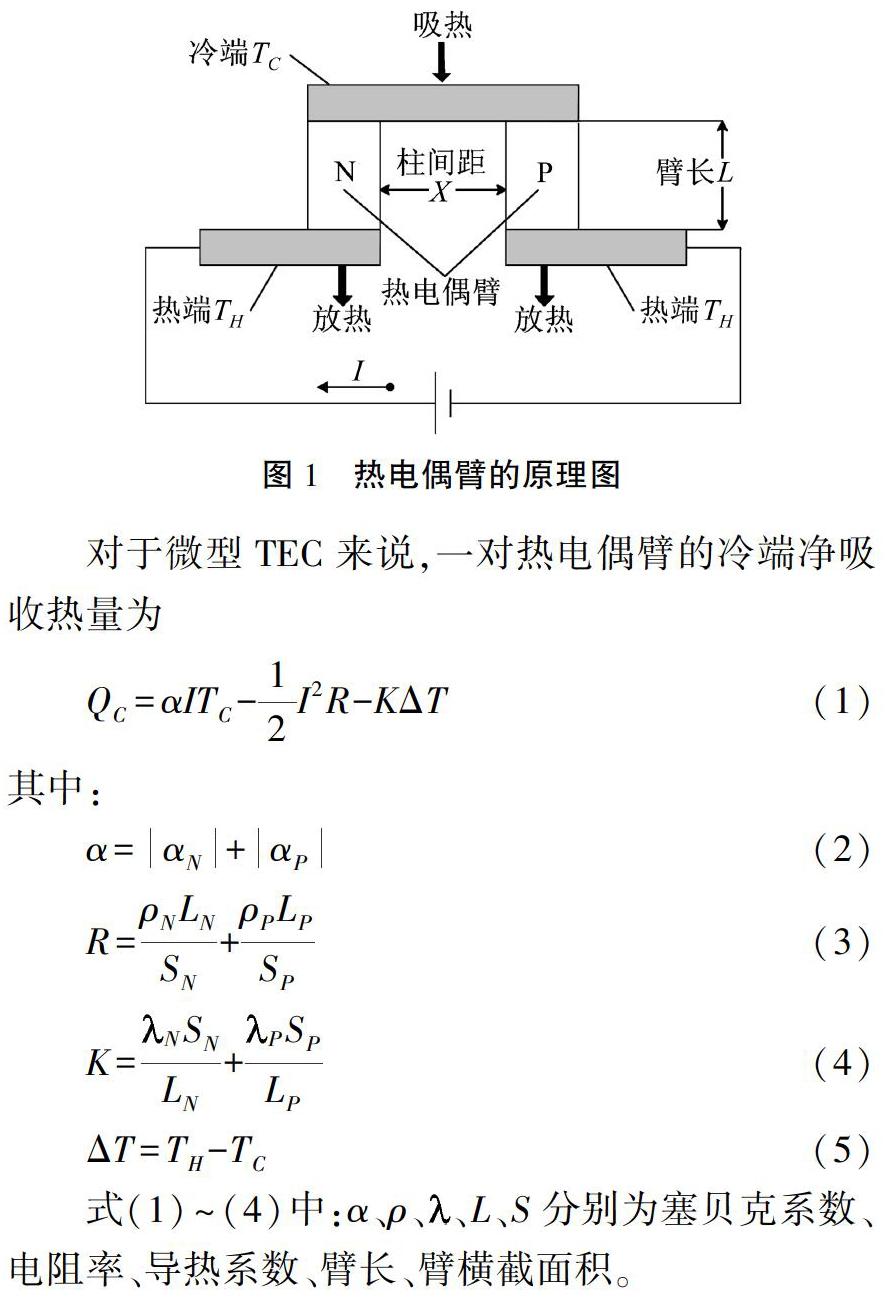

对于一对工作中的微型TEC热电偶臂,其工作原理图如图1所示,N与P分别为以电子为载流子和以空穴为载流子的两种半导体材料,其中P型半导体材料的塞贝克系数为正值,而N型半导体材料的塞贝克系数为负值。

对于微型TEC来说,一对热电偶臂的冷端净吸收热量为

TEC有2种设计形式,一种是最大制冷量设计,主要用于制冷量大且不考虑能耗的方案设计;另一种为最佳性能系数设计,主要是考虑效率与节能[9]。本文中的热电偶臂的结构参数以最大制冷量为主要参考进行设计。

由式(1)可知,一对热电偶臂在最大制冷量设计下的电流应满足条件dQC/dI,即:

故最佳电流为:

当热端温度TH为定值时,将Im代入式(1)可求出一对热电偶臂的最大制冷量为:

此时式(1)可改写成式(10),从而求得冷端温度TC,再根据TC计算出最大温差。

1.2 仿真计算

一对热电偶臂的臂长满足LN=LP的关系,而热电臂截面积存在最佳截面积比的关系

通过式(11)可以看出,只需要考虑N型或P型其中一个的截面积,另一个热电臂的截面积可以按照最佳截面积比来设计,因此在设计中将P型热电偶臂的截面积图形设为正方形。

在ANSYS有限元分析中,由于TEC的冷端没有增加热源,因此此时制冷量QC的值为0,可以看成是空载情况,此时TEC能够达到最大的温差,根据温差的值来预估该结构下TEC热电偶臂的制冷能力,此时的式(1)改写为:

根据ANSYS的计算可得到空载时,臂长L、P型的截面积S、柱间距X改变時,电流与温差的关系,仿真结果如图2所示。

根据图2可知,臂长L与温差是正相关关系,而截面积S与温差是负相关关系,考虑到制冷温差和工艺上的可行性,臂长L的选取范围可选为1~3 μm,截面积S的范围可选为1002 ~2002 μm 2,柱间距X的选取范围为50~100 μm。

1.3 上电极自发热

本文主要研究热电偶臂上电极自发热情况对温差的影响,因此需要考虑如何减小上电极电阻,根据电阻公式R=ρl/S可知,减少上电极长度和增大截面积可以有效减小上电极电阻。当其热电偶臂其他结构参数确定后,减小上电极电阻的长度可以通过减小柱间距来实现,但柱间距的长度的减小受到工艺水平的限制,因此上电极电阻的减小主要通过增大截面积来实现,而增大截面积的方式就是提高上电极厚度H。以S=1002 μm 2,L=1 μm,X=50 μm结构的热电偶臂为例,仿真结果如图3所示。根据ANSYS仿真结果我们发现,上电极H=1 μm时,计算出上电极电阻为0.072 Ω,最佳电流为1.2 A,此时得到最大温差为5.99 ℃;而当H=2.5 μm时,计算出上电极电阻为0.029 Ω,最佳电流为2.1 A,最大温差为10.36 ℃。

在ANSYS仿真中,由于下层电极为热端定温边界条件27 ℃,傅里叶热传导可以忽略,所以下层电极的自发热几乎不会影响到冷端温度。再次进行仿真后,得到不同H时的电流与温差关系,如图4所示。综上所述,上电极厚度H可以为2~3 μm。

2 制备工艺

微型TEC热电偶臂采用半导体的微加工工艺制备,包括匀胶、光刻、磁控溅射、Lift-off剥离等工艺,并使用了RPN和SU8两种负性光刻胶,工艺流程如图5所示。步骤如下:a)制备下电极:在干净的玻璃基片上旋涂RPN光刻胶,进行光刻和显影,并用磁控溅射设备沉积电极材料,再进行光刻胶的剥离,制备出下电极。b)SU8开孔:将SU8光刻胶旋涂在基片上,通过台阶仪测量发现,SU8覆盖下电极的表面处台阶覆盖并不平整,这是由于负性光刻胶粘滞性比较大,粘附和阻挡能力强造成的[10],在进行光刻、显影、坚膜后,完成下电极的通电窗口以及N型和P型材料的沉积窗口。c)制备N型热电偶臂:在开好窗口的SU8光刻胶表面上旋涂RPN光刻胶,RPN的台阶覆盖性也较差,光刻显影后只开出N型热电偶臂处的窗口,再通过磁控溅射沉积N型热电材料,由于SU8不会被RPN的去胶液溶解,所以经过RPN的去胶剥离后,制备出N型热电偶臂。d)制备P型热电偶臂:P型热电偶臂的制备方法与N型的一致。e)制备上电极:上电极的制备方法与N型和P型热电偶臂的一致。

此次制备的微型TEC热电偶臂的电极采用3层电极结构,如图6所示。下层电极材料从下往上依次是Al/Gr/Au,膜厚分别为400 nm/40 nm/100 nm;上层电极材料从下往上依次是Au/Gr/Al,膜厚分别为50 nm /20 nm/2 500 nm。Al膜与Au和Ag膜相比,磁控溅射沉积在玻璃衬底上具有更好的附着性[11];而Gr膜作为Au的粘接层,能够让Au膜的沉积更牢固,同时也能作为Au与Al之间的扩散阻挡层[12],防止后期光刻胶烘烤时的高温引起Al扩散到Au中。Au由于具有较低的接触电阻和接触热阻,作为热电偶臂的上下2个面的接触层[13]。

3 结果与讨论

3.1 制备工艺的特点分析

为了保证N型材料和P性材料能够完全填充SU8的窗口,因此RPN光刻胶的光刻窗口要略宽于SU8窗口,如图7所示。如果RPN窗口小于SU8窗口,会导致RPN去胶以后,热电偶臂的实际截面积会小于设计尺寸,并且热电材料与SU8窗口之间存在缝隙,当沉积上层电极材料的时候,上电极材料会通过SU8窗口缝隙漏下去,与下层电极形成短路。

实际制备的样品实验中,选择了2种截面积结构,其余参数相同,图8为成功制备的2种结构的热电偶臂显微镜图。2种样品臂长L=2 μm,因为臂长与温差是负相关关系,但臂长也不能太大,而且当冷端存在热功率时,臂长与热流密度成反比,臂长越小,应对高热流密度的能力越强[14]。目前SU8-2005光刻胶能达到的窗口最小高度约为3 μm,如果热电偶臂的臂长过小,会导致上层电极材料的沉积厚度增加,磁控溅射的时间会延长,不利于样品的快速制备。考虑到截面积和柱间距与温差均为负相关关系,两者的尺寸越小温差越大,但是尺寸越小,对于图形的加工精度要求就越高,为了保证工艺的可行性和成品率,同时满足温差的要求,最终选择截面积为1002 μm2和1502 μm2的两种结构,柱间距的尺寸设为70 μm,并选择上电极厚度H=2.5 μm。

4 结论

本文对微型TEC热电偶臂的结构参数进行了研究与设计,利用有限元分析软件ANSYS分析了冷端热源空载时上电极自发热情况对温差的影响,研究结果表明,随着上电极厚度的增加,电阻的减小会减弱焦耳热效应,热电偶臂冷热端的温差会增大。采用了2种光刻胶相互配合的制备方案,并尝试采用3层电极结构来减小接触热阻和接触电阻的影响,验证了基于结构参数设计方案下的微型TEC热电偶臂制备工艺的可行性。因此,本文研究结果为微型TEC的参数设计和制备工艺提供了一定的参考价值。

参考文献:

[1]朱冬生,雷俊禧,王长宏,等.电子元器件热电冷却技术研究进展[J].微电子学,2009,39(1):94-100.

[2]刘一兵.功率器件散热技术的研究[J].湖南工业大学学报,2007(4):77-79.

[3]王長宏,朱冬生.电子封装热管理的热电冷却技术研究进展[J].电子元件与材料,2008(11):4-7.

[4]祝薇,陈新,祝志祥,等.基于热电效应的新型制冷器件研究[J].智能电网,2015,3(9):823-828.

[5]任大海,卢凯,戴震宇,等.基于微机电系统技术的微型热电致冷器研究进展[J].机械工程学报,2010,46(8):114-120.

[6]李茂德,殷亮,乐伟,等.半导体制冷系统电极非稳态温度场的数值分析[J].同济大学学报(自然科学版),2004(6):767-770,810.

[7]潘玉灼.线性唯象传热定律下半导体制冷系统性能分析[J].低温与特气,2009,27(6):22-24,45.

[8]BOTTNER H,NURNUS J,GAVRIKOV A,et al.New thermoelectric components using microsystem technologies[J]. Journal of Microelectromechanical Systems,2004,13(3):414-420.

[9]周武洋,王勇.冷热端不同散热方式对热电制冷性能的影响[J].中国科学院大学学报,2019,36(2):162-168.

[10]赵姗姗.超声处理对SU-8胶与金属基底粘附性的影响[D].大连:大连理工大学,2013.

[11]赵丹,梁庭,林立娜,等.磁控溅射法低温制备Al膜工艺参数的优化[J].微纳电子技术,2017,54(12):852-857,870.

[12]DA S L W,KAVIANY M.Fabrication and measured performance of a first-generation microthermoelectric cooler[J]. Journal of Microelectromechanical Systems,2005,14(5):1110-1117.

[13]张骐昊,柏胜强,陈立东.热电发电器件与应用技术:现状、挑战与展望[J].无机材料学报,2019,34(3):279-293.

[14]王小群,徐俊.微型热电制冷器制造技术及其性能[J].制冷学报,2007(6):41-46.