高效澄清池在工业废水零排放预处理工艺中的环保应用

侯燕卿 孙雪

摘 要:高效澄清池是集絮凝、混凝、反应、沉淀澄清与一体的澄清沉淀池,作为工业废水零排放的减量化处理的预处理工艺,承担了浓盐水处理去除硬度和浊度的任务,对于具有一定水质波动的工业废水,其软化药剂的选取、反应pH值的控制及设计运行负荷等均对出水水质有一定的影响。本文结合三个实际高效澄清池的设计和应用案例,并对结果进行比较分析,为同类工程的设计提供参考。

关键词:高效澄清池;工业废水零排放;药剂软化;设计运行负荷

当前工业废水零排放处理工艺是在技术和经济可行的基础上,最终将水资源回收,溶解物结晶成固体,从而实现废水的零排放。为降低溶解盐结晶处理单元投资和运行的成本,零排放的处理工艺设计过程中要设置废水减量化单元,将废水进行高倍浓缩,从而缩小蒸发结晶装置规模。

高效澄清池作为工业废水零排放减量化单元的预处理工艺,通过投加石灰、纯碱、镁剂等,去除硬度的同时对重金属、硅等有良好的去除;在反应过程中加入絮凝剂、助凝剂,还能去除废水中的胶体、悬浮物等。通过高效澄清池的预处理出水,可有效延长后续离子交换再生周期、降低反渗透系统的结垢风险,以保证后续水处理单元的正常运行,特别是对膜系统的保护和缓冲,若能兼顾来水的缓冲将更有利于系统长周期稳定运行。

高效混合澄清池主要功能区分为混合区、反应区、澄清沉淀区、浓缩区、泥渣回流系统和剩余泥渣排放系统。废水水经过凝聚池后进入在絮凝池,要进行多个步骤:加入氢氧化钠或石灰调高pH,根据水质需要设置加入纯碱,从而使来水中Ca2+、Mg2+分别与OH-、CO32-离子发生反应生成的CaCO3和Mg(OH)2沉降;之后加入阴离子助凝剂将微絮凝顆粒转化为大而致密的颗粒,使之易于在澄清沉淀区沉淀。在澄清沉淀区,大多数絮凝物直接从水中分离出来,沉降到反应器较低处的浓缩部分;当水从斜板往上流时,较小的残余絮凝物被去除,沿着斜板向下滑,也到达浓缩部分;从顶端离开斜管的澄清水一般需要设置加酸装置将pH调节至8左右,再进入后续单元继续处理。

高效澄清池是继平流沉淀池、斜管沉淀池、机械加工澄清池之后的第四代集絮凝、混凝、反应、沉淀澄清与一体的澄清沉淀池,具有絮凝、沉淀效果好、结构紧凑、除硬效果好、耐冲击等特点。故此,在近几年的工业废水零排放项目中,高效澄清池有着诸多的应用案例,但对于承担除硬的高效澄清池设计参数各个有不同,运行效果也有差异。本文选取两个工程项目中所涉及的三个高效澄清池的应用为例,分析了设计及运行情况,为同类工程的设计提供参考。

1 应用案例简介

1.1 陕西某煤间接液化项目

陕西某煤间接液化项目排放的各股废水分别经污水处理装置的预处理、生化及深度处理后进入回用水处理装置,回用水装置进水经反渗透系统三次浓缩将量化后产生的浓盐水蒸发结晶单元进行最终处理,实现了煤化工废水的“零排放”。

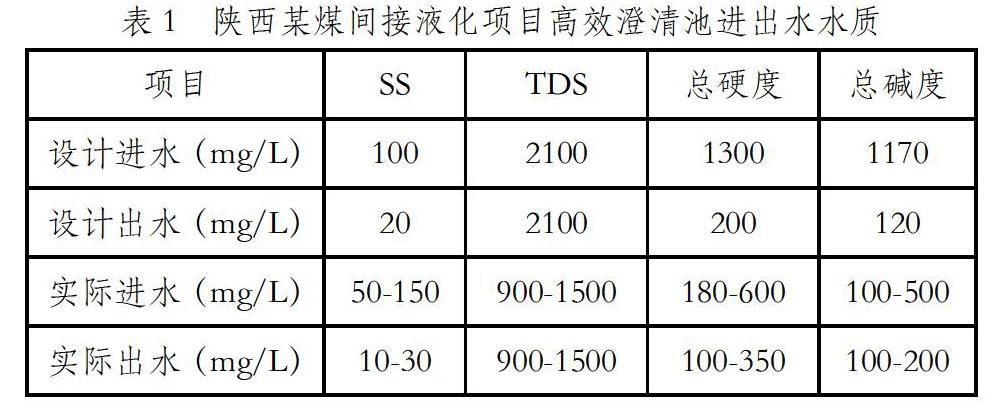

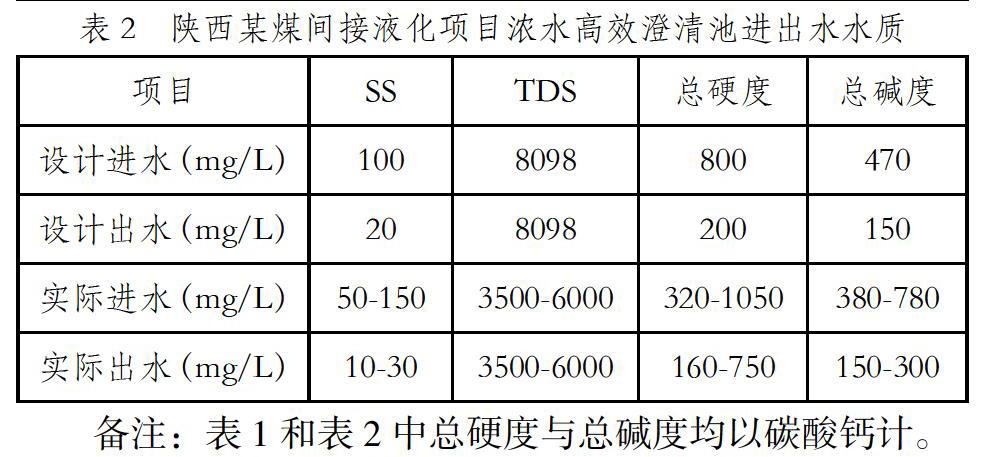

回用水装置一次浓缩减量化采用“高效澄清池+V型过滤+超滤+反渗透”组合工艺,其中高效澄清池反应区运行pH值为8.5-10.5,澄清沉淀区设计负荷约为9.2m3/m2·h,其进出水水质见表1;二次浓缩处理的是一次反渗透浓缩后的浓水,采用“浓水高效澄清池+多介质过滤器+浓水超滤+浓水反渗透”组合工艺,其中浓水高效澄清池反应区运行pH值为8.5-10.5,澄清沉淀区设计负荷约为8.0m3/m2·h,其进出水水质见表2。

该项目高效澄清池共设2座,单座处理水量为800m3/h;浓水高效清池共设2座,单座处理水量为170m3/h。单套均设置混凝池、石灰投加池、絮凝池、沉淀澄清池及后混池。除硬的药剂采用投加石灰和纯碱。

1.2 陕西某煤油气资源综合利用项目

陕西煤油气资源综合利用项目循环水站排污水、污水处理站出水至回用水及浓盐水处理站,回用水及浓盐水站采用“高效澄清池密+V型滤池+一级弱酸树脂+二级弱酸树脂+超滤+反渗透”进行高倍数一次浓缩,高效澄澄清池作为除硬第一步,一级弱酸树脂和二级弱酸树脂分别作为除硬第二步和第三步,将废水中的硬度几乎全部去除,从而进行高倍浓缩;一次高倍浓缩后的浓水二次浓缩并经纳滤分盐后蒸发结晶,最终实现废水的“零排放”和部分结晶盐资源化,其中一次高倍浓缩预处理中的高效澄清池反应区运行pH值为10.5-11.5,澄清沉淀区设计负荷约为6.5m3/m2·h,其进出水水质见表3。

该项目高效澄清池共设4座,单座处理水量为450m3/h,单设置混凝池、絮凝池、沉淀澄清池。除硬的药剂采用投加氢氧化钠和纯碱。

2 对比及分析

从表1、表2和表3三个表中,我们可以看出,陕西某煤间接液化项目的高效澄清池和浓水高效澄清池实际进水水质(见表1和表2)波动比较大,设计进水水质比实际进水水质均有较多余量,但实际出水水质控制的并不理想,而对于陕西某煤油气资源综合利用项目的高效澄清池(见表3)实际进水质波动范围相对较小,与设计值设计水质较为接近,出水水质相对稳定,较为理想,远优于表1和表2所对应的高效澄清池。

2.1 除硬药剂对出水水质的影响

两个工程案例中除硬选用的药剂一个是石灰+纯碱,一个是双碱法,使用氢氧化钠药剂更容易调节pH值来应对水质的波动,反应效率更高,产生的泥量也远少于添加石灰所产生的泥量,有利于控制污泥处理和处置的投资和运行费用。

纯碱的加药余量对硬度的去除也有一定的影响,表3澄清池的出水水质碱度高于表1和表2,即纯碱加药的余量大,导致出水中碳酸氢根含量高,但因此更有利于控制降低出水的硬度。在设置纯碱加药的余量时,需要考虑后续工艺在浓缩工程中碱度的影响,如有必要在浓缩后还需要设置去除碱度的单元,如除碳器。

2.2 反应区运行pH值对出水水质的影响

表1和表2根据进水水质波动,反应区运行pH值的调节范围为8.5-10.5;表3根据进水水质波动,反应区运行pH值的调节范围为10.5-11.5;由氢氧化镁和碳酸钙的等物质的溶度积,pH值越高,其溶解度越小,越容易促成化合反应行成固体,通过絮凝沉淀从水中去除。实际运行表明,pH在10.5-11.5的反应条件下,硬度去除效果更好。

2.3 运行负荷对出水水质的影响

对于要求高效澄清池既除浊度又除硬的项目,其设计负荷要比只除浊的设计负荷低,而表1对应的高效澄清池的澄清沉淀区的设计负荷最高,表2其次,表3则最低,对于进水水质则相反,也就是说,表3高效澄清池进水水质最好,设计负荷最低,相对出水水质最好。实际运行情况表1和表2涉及的高效澄清池运行状况并不理想,不排除设计负荷过高的原因。

高效澄清池运行负荷低,更有利于悬浮物的沉降,如果水中的钙镁离子与添加的软化药剂反应后产生的碳酸钙和氢氧化镁沉淀物质沉降不完全,会与高效澄清池出水时,为调节pH加的酸再次发生反应,从而再次溶解到水中,影响出水硬度。同时低的运行负荷低,对于进水水质的浊度波动承受范围更大,出水的SS低且相对稳定。

3 结论

结合上述项目数据和分析过程,主要得到如下几点结论:①对于工业废水零排放中的高效澄清池的应用,在药剂设置中,选用氢氧化钠要比石灰更容易调节反应区的pH值,更耐进水水质波动的冲击,产泥量更少,有利于减少污泥处理和处置的投资和运行费用;但药剂费用稍高;②软化加药纯碱的加药余量的控制,反应后的余量越大,更有利于水中硬度的去除;但需要结合后续工艺的设置需求,建议可考虑余量控制在400mg/L以内(以碳酸钙计);③设计除硬功能的高效澄清池,澄清沉淀区的设计负荷建议设计在6-8 m3/m2·h,有利于对出水硬度和悬浮物的指标的控制和调节;④反应区的pH值宜控制在10.5-11.5,pH值越高,更有利于硬度的去除。