丙烯羰基合成催化剂化学再生技术应用效果初探

李长胜,李亚斌,王海

(1.张家港市华昌新材料科技有限公司, 江苏215634;2.天津渤化永利化工股份有限公司,天津300452;3.天津久大科技有限责任公司,天津 300452)

1 概述

张家港市华昌新材料科技有限公司拥有25 万t/a 的丁辛醇生产装置,该技术采用中科院上海有机化学研究所的液相丙烯低压羰基合成技术,以铑/联萘酚骨架的取代双齿亚磷酰胺配合物为催化剂体系催化丙烯与合成气发生烃甲酰化反应。公司的丁辛醇生产装置于2015 年投产开车,至今已经有5年之久,羰基合成反应温度从最初的85℃上升至99℃,原料消耗明显升高,将面临更换并废弃此釜催化剂。为了降低装置生产运行成本与天津久大科技公司合作对现运行装置中的催化剂进行了外部循环再生,实现二次活化,提升装置的运行经济性。

2 羰基合成催化剂状况分析

2.1 羰基合成反应温度运行情况分析

表1 年产25 万t 丁辛醇生产装置反应温度变化及运行天数。

表1 年产25 万t 丁辛醇生产装置反应温度变化及运行天数

从表1 可见:羰基合成反应温度以2.6℃/a的变化趋势进行上移速;其中原料消耗中的醛耗丙烯由开车初期的603kg/t,上升至98℃运行温度下的610kg/t,并且在98℃的合成操作温度条件下反应温度难以控制,容易出现超温现象,且羰基合成反应放空量明显变大。羰基合成催化剂是以贵金属铑(Rh)为中心,以辅助催化剂配位体和CO 形成的络合物,随着催化剂的使用,核心活性载体铑会发生“簇拥”现象,也会是核心催化载体铑的价态发生变化,造成催化能力减弱,体现在催化剂母液颜色的明显变化。

2.2 催化剂母液活性分析

2.2.1 催化剂母液活性测试方法及结果

称取50 g 催化剂母液于100 mL 容量瓶中,加入固定量的TPP,摇晃均匀,加入30 mL 1-辛烯,甲苯定容至100 mL。然后将混合液一起加入到parr 微型反应器中,通入合成气,反应压力120 Psi,转速1000 r/min,缓慢加热至85±1℃,在线测试反应过程中温度、压力以及合成气消耗速率随反应时间的变化(见图1)。

通过对谱图线性分析,得到合成气的消耗量与时间的线性函数:y=-1.4214x+14.607,即单位时间内消耗合成气的速率1.4214mL/min。用气相色谱仪分析反应后溶液中TPP 含量,母液中TPP相对含量为13.38%。

图1 催化剂母液催化羰基合成反应中合成气的消耗量

2.2.2 标液的配制与测试

称取与样品中相同质量的铑金属进出标准曲线测试,方法参照2.2.1。合成气的消耗量与时间的线性函数:y=-1.0221x+18.952,即单位时间内消耗合成气的速率为1.0221 mL/min。用气相色谱分析反应后溶液中TPP 含量,结果显示反应后标液中TPP 相对含量为15.57%。

2.2.3 原催化剂母液活性

测试数据表明,催化剂母液中活性铑的相对百分比质量为39%,活性铑的浓度为261 ppm。

2.3 再生后的催化剂母液分析

2.3.1 分析仪器及相应参数采用GC-ECD 检测器分析活化前后催化剂母液中的各化学组分。

2.3.2 检测方法

采用面积归一化法得出再生后催化剂母液中各物质的所占比重。

2.3.3 再生前后催化剂母液化学组分对比(见表2)

与再生前母液相比,再生后的催化剂母液中正丁醛含量下降约,聚合物含量升高约2.4%,这可能是母液中的醛在再生过程中发生了聚合反应。TPPO 含量降低0.45%,TPP 含量升高约2.2%,轻组分含量基本没有变化,部分TPPO 与再

表2 活化前后催化剂组分对比

生剂发生反应造成的, 金属浓度基本没有变化。

2.3.4 再生后催化剂母液的活性测试参照方法2.2.1

通过对谱图(图2)线性分析,得到合成气的消耗量与时间的线性函数:y=-2.2569x+14.607,即单位时间内消耗合成气的速率为2.2569 mL/min,与再生前母液相比,反应速率得到明显提升。用气相色谱分析反应后溶液中TPP 含量,结果显示反应后催化剂母液中TPP 相对含量为13.82%。

图2 催化剂母液催化羰基合成反应中合成气消耗量

2.3.5 标液的配制与测试

称取与样品中相同质量的铑金属进出标准曲线测试,方法参照2.2.1。测试结果显示:反应的开始温度为76.4℃;整个反应过程中反应温度最高达到86.1℃。通过对谱图线性分析,得到合成气的消耗量与时间的线性函数:y=-1.3382x+13.09,即单位时间内消耗合成气的速率为1.3382 mL/min。用气相色谱分析反应后溶液中TPP 含量,结果显示反应后标液中TPP 相对含量为12.82%。

2.3.6 再生后催化剂母液的铑活性及对比

测试数据显示,再生后催化剂母液中活性铑的质量为27.63 mg,活性铑的浓度为553 ppm,再生后催化剂母液的活性提高到64.3%。与再生前催化剂母液相比,经过再生后催化剂母液催化活性足足提高了25.3%。

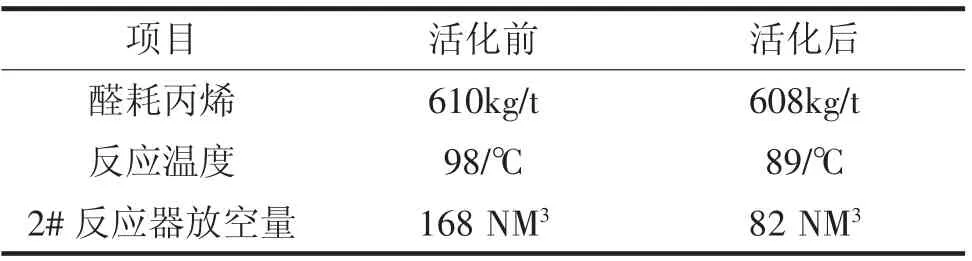

2.4 工业应用效果

从表3 可见,丙烯羰基合成催化剂化学再生活化后,醛耗丙烯由再生前的610kg/t 下降至608kg/t;羰基合成反应控制温度从98 ℃下降至89 ℃;羰基合成反应放空量从168NM3下降至82 NM3;丙烯羰基合成催化剂母液催化活化明显增强。

表3 活化前后醛耗丙烯与反应温度对比

3 结束语

通过对丙烯羰基合成催化剂母液进行化学再生,铑催化剂的活性从原来的39.0%提高到了64.3%左右,活性释放可以达到20%以上;再生活化后醛耗丙烯由再生前的610kg/t 下降至608kg/t;羰基合成反应控制温度从98℃下降至89℃;羰基合成反应放空量从168NM3下降至82 NM3;丙烯羰基合成催化剂母液催化活化明显增;提升了丁辛醇生产装置的经济性,降低生产成本,节约资金占用。