基于能量和质量平衡的污泥对水泥窑的影响

范海宏,吕梦琪,李斌斌

(西安建筑科技大学材料科学与工程学院,西安 710055)

0 引 言

随着我国城市的发展,市政污水处理产生的污泥排放量大幅增加,2018年已达5 665万吨。目前我国污泥处置主要以填埋为主,其污泥消纳能力、环保指标、资源化利用等方面均不能满足要求[1-4]。污泥水泥窑协同处置技术具有焚烧温度高、处置彻底、灰渣直接利用、无二次污染[5-7]、一站式无害化处理的特点,是污泥无害化处置的方法之一,国内外均有成熟的应用案例[8-10]。

据报道,日本、瑞士和德国的污泥在水泥窑协同处置的比例分别为28.7%(2015年)、19%(2003年)和14.6%(2010年)[11-12]。我国目前也已建成水泥窑协同处置污泥的水泥熟料生产线30~40条[1-2]。如北京水泥厂[13]、广州越堡水泥厂[14]、陕西声威建材集团[15]等水泥企业分别采用直接干化和间接干化的方式,以窑尾高温废气为干燥热源,将脱水污泥干化至低于35%,再加入窑尾系统内焚烧;重庆富皇水泥有限公司[16]则将脱水污泥直接送至窑尾烟室焚烧;上海万安华新水泥有限公司则将深度脱水的污泥(含水率50%~55%)投至分解炉;华新水泥(武穴)有限公司将深度脱水污泥干化后再送至分解炉中部[1-2]。由于各个污水处理厂排放污泥的含水率和干基热值不尽相同,水泥熟料生产线工艺和装备条件也相差较大,加之污泥运输、城市环保要求等存在差别,各水泥生产线对入窑污泥的要求也不同。按照现有工程应用情况,在不影响水泥熟料质量的前提下,利用水泥窑协同处置方式处置的污泥会降低水泥的产量,增大生产线熟料烧成热耗。

由于各地污泥的来源和组成相差较大,进入水泥窑系统的含水率也不相同,水泥窑协同处置污泥系统的运行状况也不尽相同,很难总结出具有普遍指导意义的结论。文献[17]仅从热工平衡角度分析了污泥对热工系统参数的影响,并未从水泥熟料烧成系统的质量和能量平衡方面进行综合分析。本文以水泥窑协同处置污泥系统为对象,通过建立质量和能量衡算方程,分析和预测污泥对系统废气量、燃煤消耗和熟料产量的影响。以期为水泥窑协同处置污泥工业生产线的设计和运行提供依据。

1 分析方法

以水泥窑烧成系统为研究对象,系统包括预热器、分解炉、回转窑和冷却机。在不改变系统热工制度的前提下,污泥从分解炉底部加入系统。研究分别建立系统的质量和热量衡算方程,组成方程组,并给予相应的初始条件和边界条件,求解方程组,得到污泥对系统运行的燃料消耗、熟料产量和废气量的影响情况。

1.1 系统流程

图1为水泥窑协同焚烧污泥工艺图(图中废气为窑尾废气和窑头余风总和),市政污泥从窑尾分解炉加入。为了简化计算过程,研究假设污泥在分解炉中停留时间足够长,以致水分蒸发和有机质分解燃烧过程均在分解炉内完成。水蒸气和污泥焚烧烟气全部成为窑尾废气的一部分,污泥焚烧灰渣与生料一起进回转窑烧成熟料。

图1 水泥窑协同焚烧污泥系统图Fig.1 System of co-processing sludge with cement kiln

1.2 衡算方程

正常运行过程中,热工系统稳定,输入和输出系统物料平衡。以生产1 kg水泥熟料为物料基准,0 ℃为温度基准,不考虑废气带走飞灰量,则参加污泥前系统的质量和能量衡算方程分别为式(1)和式(2)所示,掺加污泥后的分别为式(3)和式(4)所示。

ms0+mr0+mlk0=msh0+mg0

(1)

Qs0+Qr0+Qrr0+Qlk0=Qsh0+Qg0+Qs-sh0

(2)

ms+mr+mlk+msl=msh+mg

(3)

Qs+Qr+Qrr+Qlk+Qsl+Qslr=Qsh+Qg+Qw+Qww+Qslt+Qs-sh

(4)

式中:下标0表示掺烧污泥前,无下标0表示掺烧污泥后;ms为生料投加量,ms0=1.56msh,kg·h-1;mr为燃煤投加量,mr0=0.115msh,kg·h-1;mlk为入系统的空气量,kg·h-1;msl为污泥量,kg·h-1;msh为熟料产量,kg·h-1;mg为系统废气量,mg0=2.5msh,kg·h-1;Qs为生料显热,kJ·h-1;Qr为燃煤显热,kJ·h-1;Qrr为燃煤燃烧放热量,kJ·h-1;Qlk为空气显热,kJ·h-1;Qsh为熟料显热,kJ·h-1;Qg为废气显热,kJ·h-1;Qs-sh为熟料形成热,kJ·h-1;Qsl为污泥显热,kJ·h-1;Qslr为干污泥燃烧放热量,kJ·h-1;Qw为污泥水分蒸发耗热量,kJ·h-1;Qww为水蒸气从100 ℃升温至分解炉温度吸收热量,kJ·h-1;Qslt为污泥灰从100 ℃升温至分解炉温度吸收热量,kJ·h-1。

1.3 水泥窑系统运行参数的变化

水泥窑协同处置污泥的前提是不能影响水泥熟料质量,因此,在掺加污泥前后,窑尾烧成系统热平衡不发生改变。研究中,污泥从分解炉底部加入,以分解炉温度不发生改变作为烧成系统热工平衡状态不发生变化的表征。假设进出分解炉的水泥生料和气体的温度均不发生改变。

污泥加入分解炉后,在分解炉温度不改变的条件下,窑尾废气量、水泥熟料量、系统耗煤量和生料投加量均会发生改变。

(1)水泥熟料量

污泥加入分解炉后,污泥焚烧灰渣最终成为熟料一部分,使熟料量增加,增加量如式(5)所示。

m′sl-sh=msl×(1-Aw)×(1-Ahf)

(5)

式中:m′sl-sh为污泥焚烧灰引起的熟料变化量,kg·h-1;msl为污泥量,kg·h-1;Aw为污泥含水率,%;Ahf为干基污泥挥发分含量,%。

为维持系统的质量和能量平衡,需要改变系统生料的投加量,也会对系统熟料产量产生影响,熟料变化量如式(6)所示。

m′s-sh=m′s×(1-Ags)

(6)

式中:m′s-sh为生料量变化引起的熟料变化量,kg·h-1;m′s为生料变化量,kg·h-1;Ags为生料烧失量,%。

根据衡算,得到窑尾废气量和生料投料量不发生改变条件下的水泥熟料量的变化率,分别为式(7)和式(8)所示。

(7)

η′s-sh=0.5×X×100

(8)

(2)生料投加量

污泥加入系统后,为维持熟料量不变化,需要改变生料投加量,其改变量如式(9)所示。

m′sh-s=msl×(1-Aw)×Ahf/(1-Ags)

(9)

式中:m′sh-s为系统熟料量不改变时的生料变化量,kg·h-1。

为维持窑尾废气量恒定,需要改变的生料投加量如式(10)所示。

(10)

式中:m′g-s为系统废气量不改变时的生料变化量,kg·h-1;Mgsl为污泥燃烧产生的废气量,kg·kg-1;Mgr为燃煤燃烧产生的废气量,kg·kg-1;qsfj为生料分解消耗热量,kJ·kg-1;qr为标煤低位热值,kJ·kg-1。

根据衡算,得到窑尾废气量和熟料量不发生改变条件下的生料量的变化率,分别为式(10)和式(11)所示。

(11)

η′s=0.493 1×X×100

(12)

式中:η′g-s为窑尾废气量不改变时的生料变化率,%;η′s为熟料量不发生改变时的生料变化量,%。

(3)燃煤消耗量

具有一定热值的污泥加入分解炉,会对其温度产生影响,为了维持其温度恒定,必须改变燃煤量,改变量如式(13)所示。

m′r-r=(Qslr-Qw-Qww-Qslt)/qr

(13)

式中:m′r-r为维持分解炉稳定需要改变的燃煤量,kg·h-1。

另外,为保持废气量和熟料量不变化,在污泥加入后,需要对生料投加量加以调整,进而会影响到分解炉热平衡,因此也需要对分解炉投煤量予以调整,其变化量如式(14)所示。

m′s-r=m′s×qsfj/qr

(14)

式中:m′s-r为因生料量改变而改变的燃煤量,kg·h-1。

根据衡算,得到窑尾废气量、熟料量和生料投料量不发生改变条件下的燃煤的变化率,分别为式(15)~式(17)所示。

(15)

(16)

(17)

式中:η′g-r为窑尾废气量恒定时燃煤变化率,%;η′sh-r为熟料量恒定时的燃煤变化率,%;η′s-r为生料投料量不发生改变时的燃煤变化率,%。

(4)窑尾废气量

窑尾废气量的变化源于以下四个因素:①污泥中水分蒸发成为水蒸气,水蒸气量为msl×Aw;②干污泥燃烧产生烟气量msl×(1-Aw)×Mgsl;③为维持熟料量或废气量稳定而改变的生料分解所放出废气量m′s×Ags;④为维持分解炉温度恒定而改变的燃煤燃烧所放出的烟气量m′r×Mgr。

根据衡算,得到窑熟料量和生料投料量不发生改变条件下的废气量的变化量,分别为式(18)和式(19)所示。

(18)

(19)

式中:η′sh-g为熟料量不改变时的废气变化率,%;η′s-g为生料投料量恒定时的废气变化率,%。

2 结果与讨论

2.1 污泥对熟料产量的影响

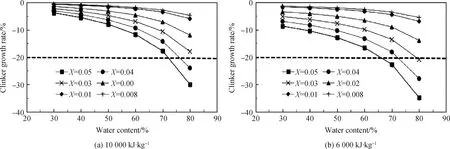

(1)窑尾废气量恒定

图2是在保持窑尾废气量恒定的前提下,污泥含水率和污泥干基掺烧比对系统熟料产量增加率的影响。可以看出,图中熟料增产率均为负值,说明系统废气量一定时,污泥使熟料产量减少,图中负的增产率即为减产率。随着污泥含水率的增加,熟料减产率不断增大;随着污泥干基掺烧比的提高,熟料减产率也不断增大。

图2 废气量恒定条件下污泥含水率和干基掺烧比对熟料增产率的影响Fig.2 Effect of water content and dry base mixing proportion of sludge on the clinker growth rate under constant waste gas volume

如果以熟料增加率为-20%,即减产率为20%作为企业可接受的减产最大限值,分析图2就可以得到在确保污泥废气量不改变的条件下,水泥熟料烧成系统对所处理的污泥在含水率和干基掺烧比方面的要求。

图2(a)中,对于干基热值为10 000 kJ·kg-1的污泥而言,干基掺烧比X小于0.03时,所能处理的污泥含水率只要不高于80%,熟料减产率均不会超过20%的可接受标准。对于含水率不高于70%的污泥,掺烧比X只要不大于0.05,熟料减产率处于20%以下。

分析图2(b)中干基热值为6 000 kJ·kg-1的污泥影响情况,可以看出,含水率小于65%的污泥,其干基掺烧比只要不大于0.05,熟料减产率均低于20%。干基掺烧比为0.04时,可处理污泥的最大含水率为70%;掺烧比低于0.03(不包括0.03)时,污泥含水率只要不高于80%,熟料减产率均不会超过20%。

综上所述:在干基掺烧比相同的前提下,污泥干基热值越大,能处理的污泥含水率越大;当污泥含水率不发生改变时,污泥干基热值越大,干基掺烧比也越大;基于污泥干基热值和含水率,控制污泥掺烧比X的范围,或者基于干基热值和掺烧比控制含水率的范围,均可将减产率控制在一定的可接受范围之内。这对于水泥窑尾协同处置污泥具有直接的指导意义。

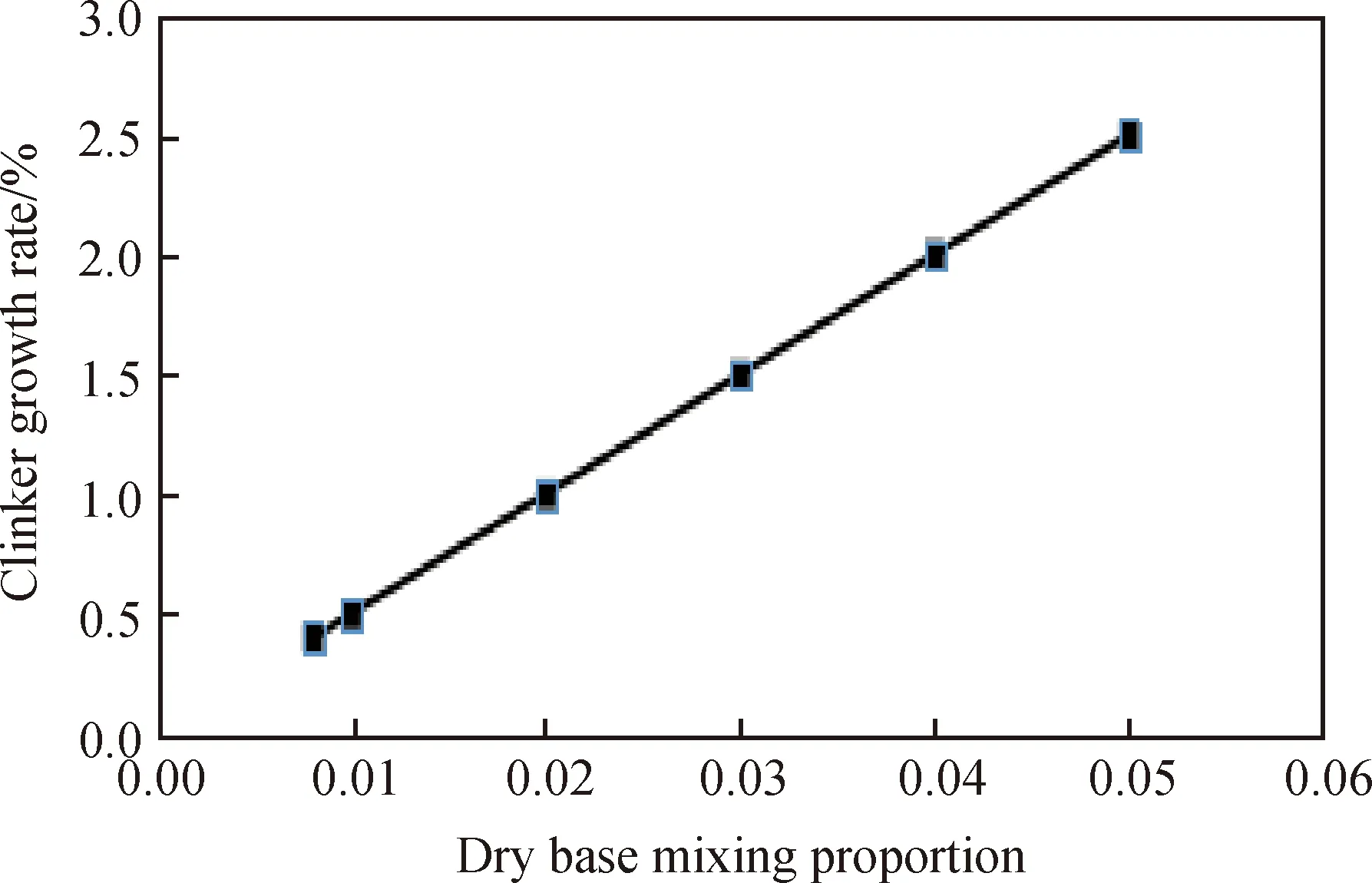

(2)生料投料量恒定

图3为水泥生料量恒定不变的条件下,污泥干基掺烧比对熟料增产率的影响。可以看出,熟料增产率仅与掺烧比有关,随着掺烧比的增大,熟料增产率线性增大。

图3 生料投料量不改变时污泥干基掺烧比对熟料增产率的影响Fig.3 Effect of dry base mixing proportion of sludge on the clinker growth rate under constant crude material quantity

2.2 污泥对系统煤耗的影响

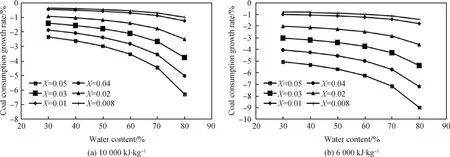

(1)废气量恒定

图4为窑尾废气量恒定时,污泥在不同干基掺烧比下的系统燃煤增加率情况。总体上看,在废气量保持不变的前提下,掺加污泥后,系统燃煤增加率均小于0%,说明比不掺加污泥的耗煤量低,即污泥的加入可节约燃煤量;在一定的污泥干基掺烧比下,随着所处理污泥含水率的增大,燃煤增加率的负值越大,即耗煤量越低;污泥含水率不改变时,干基掺烧比越大,燃煤增加率的负值越大,耗煤量越低。

从图4(b)可以看出,对于干基热值6 000 kJ·kg-1的污泥,含水率为30%时,以掺烧比0.05加入系统的燃煤增加率为-5.08%,而掺烧比0.01时的燃煤增加率为-1.02%。当含水率增大到80%时,掺烧比0.05和0.01所对应的燃煤增加率分别为-9.01%和-1.80%。

图4 废气量恒定条件下污泥含水率和干基掺烧比对燃煤增加率的影响Fig.4 Effect of water content and dry base mixing proportion of sludge on the coal consumption growth rate under constant waste gas volume

图4(a)中干基热值10 000 kJ·kg-1的污泥加入系统的情况则略有不同。含水率为30%时,掺烧比0.05和0.01所对应的系统的燃煤增加率分别为-2.36%和-0.47%,当含水率增大到80%时,对应的燃煤增加率则改变为-6.29%和-1.26%。

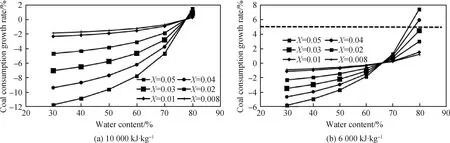

(2)熟料产量恒定

保持系统熟料产量不改变,污泥对燃煤增加率的影响如图5所示。燃煤增加率随着污泥含水率的增大而增大,随着污泥干基掺烧比的增大而减小。在燃煤增加率随着污泥干基掺烧比变化过程中,在一定含水率处相交于一点,该点处的增加率为0%,将此点对应的含水率称为临界含水率。含水率低于临近含水率时,系统耗煤量减少,高于临界含水率,则耗煤量增加。

对比图5(a)和(b)可以看出,干基热值10 000 kJ·kg-1的污泥,临界含水率为80%,而热值6 000 kJ·kg-1的污泥,对应临界含水率为70%。说明污泥临界含水率随着污泥干基热值的增大而增大。

图5 熟料产量恒定时污泥含水率和干基掺烧比对燃煤增产率的影响Fig.5 Effect of water content and dry base mixing proportion of sludge on the coal consumption growth rate under constant clinker output

本文将5%作为燃煤增加率的限值,则图4中除了热值6 000 kJ·kg-1且含水率80%的污泥,在掺烧比为0.05时,其燃煤增加率高于此限值以外,其它所有含水率、掺烧比的污泥在系统中掺烧时均不会出现超出此限值的情况。

(3)生料投料量恒定

图6为生料投料量恒定时燃煤增加率的变化情况,可以看出,与熟料量恒定时的情况相似,即燃煤增加率随着污泥含水率的增大而增大,随着污泥干基掺烧比的增大而减小,唯一区别的是临界含水率稍小。图6(a)中热值10 000 kJ·kg-1的污泥对应的临界含水率为77%,而图6(b)中热值6 000 kJ·kg-1的污泥对应的临界含水率为65%。

图6 生料投料量恒定时污泥含水率和干基掺烧比对燃煤增加率的影响Fig.6 Effect of water content and dry base mixing proportion of sludge on the coal consumption growth rate under constant crude material quantity

2.3 污泥对系统废气量的影响

(1)熟料产量恒定

图7(a)和(b)分别为干基热值10 000 kJ·kg-1和6 000 kJ·kg-1的污泥加入水泥窑系统后,在保持熟料产量恒定的条件下污泥对窑尾废气量的影响。可以看出,废气量随着污泥含水率和干基掺烧比的增加而增大。

图7 熟料量恒定时污泥含水率和干基掺烧比对废气量增加率的影响Fig.7 Effect of water content and dry base mixing proportion of sludge on the waste gas volume growth rate under constant clinker output

以10%作为窑尾废气量增加率的限值,图7中,对于热值10 000 kJ·kg-1和6 000 kJ·kg-1的污泥而言,除含水率80%且掺烧比0.05外,其它各掺烧比和含水率下的污泥对系统废气量增加率的影响均在10%的限值以内。尤其污泥含水率低于70%时,只要保证掺烧比在0.008~0.05的范围内,废气量增加率均远低于10%的限值。

(2)生料投料量恒定

图8为生料量恒定时污泥对窑尾废气量的影响,与熟料量恒定时的结果相类似,废气量随着污泥含水率和干基掺烧比的增加而增大。

图8 生料投料量恒定时污泥含水率和干基掺烧比对废气量增产率的影响Fig.8 Effect of water content and dry base mixing proportion of sludge on the waste gas volume growth rate under constant crude material quantity

由图8(a)可以看出,对于热值10 000 kJ·kg-1且含水率80%的污泥,如果以掺烧比0.05加入窑系统,系统废气量增加率达到11.4%,超过限值。而以低于0.04的掺烧比加入,废气量增加率均不会超出限值。

分析图8(b),掺烧热值6 000 kJ·kg-1且含水率80%的污泥,掺烧比0.05时,废气量增加率为13.1%,超过限值,掺烧比为0.04时,增加率为10.4%,也超过限值,以低于0.03的掺烧比掺烧时,增加率均远低于限值。

通过比较发现,当污泥含水率低于70%时,只要保证掺烧比在0.008~0.05的范围内,废气量增加率均远低于10%的限值;在保持生料量不改变的前提下,无论污泥含水率多大,只要污泥干基掺烧比不高于0.03,窑尾废气量增加率均不会超出10%的限值。

窑尾废气量增加率不超过10%的限值,意味着窑尾高温风机电耗增加率不超过10%。

3 结 论

(1)利用系统质量和能量衡算,推导出污泥含水率、污泥热值、污泥掺烧比等参数与水泥熟料产量、废气量和生料投料量增加率之间的关系式。

(2)系统废气量恒定时,掺加污泥会使熟料产量和燃煤量减少,且随着污泥含水率和掺烧比的增加,熟料减产率和燃煤减少率增大;对于干基热值10 000 kJ·kg-1且含水率不高于70%的污泥,只要掺烧比不大于0.05,熟料减产率均低于10%的限值。

(3)生料投料量恒定时,熟料增产率仅与掺烧比有关,且随着掺烧比的增大,熟料增产率线性增大。

(4)生料投料量或熟料产量恒定时,燃煤增加率随着污泥含水率的增大而增大,随着污泥干基掺烧比的增大而减小。熟料产量恒定时,除了热值6 000 kJ·kg-1且含水率80%的污泥,在掺烧比为0.05时,其燃煤增加率高于5%限值以外,其它所有含水率、掺烧比的污泥在系统中掺烧时均不会出现超出此限值的情况。

(5)熟料产量恒定时,废气量随着污泥含水率和干基掺烧比的增加而增大。除含水率80%且掺烧比0.05外,其它各掺烧比和含水率下的污泥对系统废气量增加率的影响均在10%的限值以内。