矿用液压支架顶梁强度分析与优化研究

周绍华

(轩岗煤电有限责任公司刘家梁矿, 山西 忻州 034000)

引言

顶梁作为液压支架的重要组成部分,是直接承受载荷的部件,其工作的安全性和可靠性已引起各界的高度重视[1-4]。顶梁所处的工作环境较恶劣,受力情况较复杂,因此对其结构强度要求较高。液压支架工作过程中,顶梁一旦受损,将会对综采工作面内工作的设备、人员等产生安全隐患,严重的将会酿成事故,给煤矿企业带来不可估量的损失[5-6]。因此开展液压支架顶梁强度分析与优化研究具有重要意义。

1 液压支架顶梁的组成及功能

顶梁作为液压支架中极其重要的组件,其常用的结构形式包括以下三种:刚性顶梁、铰接式顶梁和伸缩铰接顶梁。其相同之处均采用钢板焊接而成,呈现箱式结构,箱体内部焊接加强筋,以提高顶梁的整体强度和刚度。顶梁的前端形状大多制成滑撬形式,也可制成圆弧形式,目的是降低支架移动过程中的阻力。顶梁内表面焊接两个柱窝,其两侧设计连接销孔,便于使用销轴将顶梁与立柱连接,实现顶梁高度的调整;顶梁的尾部两侧设计两个连接孔,采用销轴将顶梁与掩护梁连接,实现顶梁的固定;顶梁尾部中间设计一个连接孔,用于连接千斤顶,实现顶梁工作过程中俯仰角的调整。

2 液压支架顶梁有限元仿真分析

为了提高液压支架顶梁工作的可靠性,保证顶梁具有足够的结构强度,降低其工作的故障率,以ZF12000/23/35型矿用液压支架顶梁为研究对象,对其结构进行静力学有限元仿真分析,观察顶梁结构内部应力、位移分布情况,以期找出结构强度较低的位置,进行改进优化,提高顶梁的整体承载能力。

2.1 三维模型建立

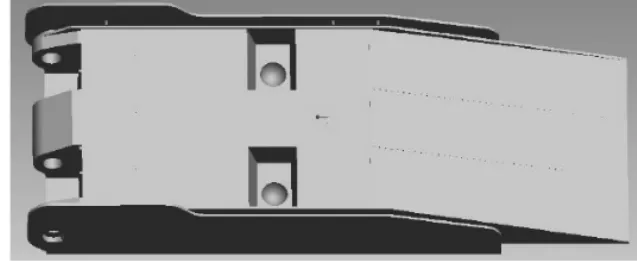

顶梁结构较为复杂,对其完整模型进行仿真分析不仅模型导入过程中极易出错,而且仿真计算量很大,将会耗费大量时间,因此为了提高有限元仿真计算的效率和质量,需要对模型进行简化。省略各类倒角、焊缝等,将顶梁简化成一个整体;省略部分对静力学分析结果影响较小的结构小孔,提高网格划分效果。简化之后运用ProE三维软件完成了顶梁三维模型的绘制,如图1所示。

图1 顶梁三维模型

2.2 有限元模型建立

将顶梁三维模型保存为.igs格式文件,之后导入ANASYSWorkbench 16.0大型有限元分析软件,打开之后进行模型材料属性的设置,顶梁材料为Q690,具体材料属性参数如表1所示,按表内参数数值赋予顶梁模型材料属性。

表1 材料属性

顶梁单元网格划分过程中需要以顶梁结构为依据,顶梁结构简化之后较为简单,选择实体单元类型中的六面体SOLID45单元即可,以便提高仿真分析计算的效率。接下来的工作是网格划分,选择ANASYS Workbench 16.0仿真分析软件内部自由划分网格的方法完成。

顶梁工作过程中主要受到立柱的支撑以及掩护梁的铰接约束,所受载荷主要来源于综采工作面围堰的压力,此处进行顶梁静力学分析约束设置时,将顶梁与立柱支撑位置、顶梁与掩护梁连接位置均设置为固定约束,为了更接近顶梁实际工作状况,对顶梁施加偏载,压力载荷施加位置处于顶梁上表面长度方向中心,宽度方向距离中心线四分之一位置,载荷大小为200 t,至此完成了顶梁有限元模型约束和载荷的设置。

3 仿真结果分析

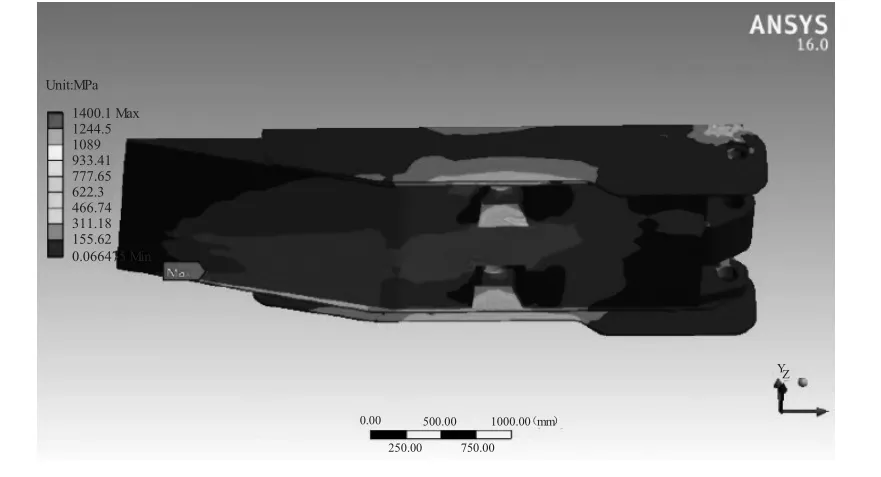

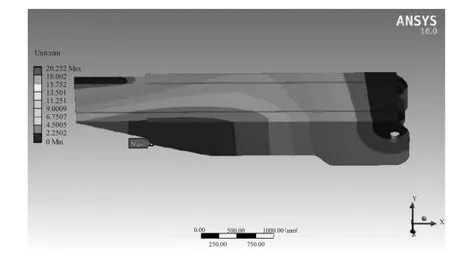

对顶梁完成材料属性设置、网格划分、约束和载荷施加之后即可启动ANASYS Workbench 16.0中的求解器进行仿真计算。仿真计算输出结果根据需要可以进行选择,如应力、应变、位移等,顶梁静强度分析主要了解其强度分布情况,进而找出强度薄弱环节进行改进,因此结果输出选择Mises等效应力分布云图和位移分布云图。顶梁仿真分析结果如图2、图3所示,其中图2为顶梁Mises等效应力分布云图,图3为顶梁位移分布云图。

图2 顶梁Mises等效应力分布云图

图3 顶梁位移分布云图

从图2顶梁的Mises等效应力分布云图可以看出,液压支架工作过程中顶梁的最大应力值σmax出现在前侧板,最大应力值为1 440 MPa,观察整个顶梁的应力分布云图可以看出,应力分布以顶梁柱窝位置较为集中,应力值为980 MPa,向外扩散过程中应力逐渐减小,最小应力值接近0。由分析结果可以看出顶梁实际工作过程中应力集中位置的应力值已经超过了顶梁材料的抗拉强度,继续使用很可能出现破坏事故,需要进行结构改进,以期将顶梁的最大应力降低至材料屈服强度之内,重点是顶梁前侧板和柱窝两侧加强筋位置,保证顶梁工作的绝对安全。

从图3顶梁位移分布云图可以看出,在顶梁受力方向上,即Y轴方向,顶梁的左侧护板出现了较为明显的位移,位移量为20.25 mm,顶梁整体位移分布呈现出由左侧护板位置向外延伸过程中位移量逐渐变小的趋势,最小的位移量几乎为0。由于仿真分析过程中的载荷施加为偏载,因此承受载荷一侧护板出现了明显位移变形,但是侧护板工作过程中仅起保护顶梁的作用,并不直接承受载荷,因此顶梁的优化工作重点应该放在前侧板和柱窝两侧加强筋区域。

4 顶梁的优化改进及效果

针对液压支架中顶梁内部最大应力超过材料抗拉强度问题,需要采取措施进行优化改进,以实现顶梁实际工况所受的最大应力低于材料的屈服强度,提高液压支架的安全可靠性。类似结构件的优化措施较多,包括更换强度更高的材料进行顶梁制造;调整顶梁内部结构件的分布或者增加内部加强筋的数量,以提高整体承载能力;改变顶梁前侧板和柱窝两侧加强筋的厚度。结合顶梁实际情况以及优化改进方式的实施性,对于顶梁结构优化改进的方法采用改变前侧板和柱窝两侧加强筋厚度进行。

4.1 顶梁前端盖板的改进

从图2顶梁的Mises等效应力分布云图可得最大应力出现在前侧板和柱窝两侧加强筋位置,采用改变其厚度的方式进行优化设计,以期提高整个顶梁的强度,保证顶梁工作过程的稳定性。查阅工程图纸得到当前顶梁前侧板的设计厚度为15 mm,柱窝两侧加强筋厚度为25 mm,考虑到顶梁工作过程中前侧板和筋板对于顶板承受载荷的重要性以及增厚对于顶梁重量的影响,将顶梁前侧板的厚度增加15 mm,柱窝两侧加强筋厚度增加5 mm,之后修改有限元仿真分析模型,对改进之后的顶梁进行仿真分析,观察顶梁的应力最大值。

4.2 仿真验证

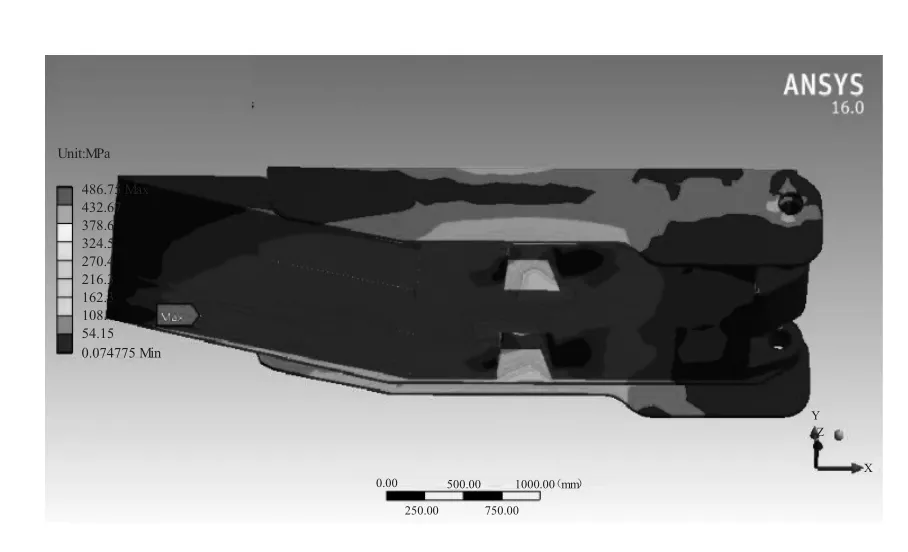

通过进行有限元仿真分析,得到了改进之后顶梁的Mises等效应力分布云图,如下页图4所示。由图4可以看出改进之后的顶梁应力状态得到了大大改善,前侧板位置的应力由改进之前的1 440 MPa降低至了486 MPa,这也是改进之后顶梁结构中的最大应力,其远远低于顶梁材料的屈服强度,柱窝两侧加强筋位置的应力由改进之前的980 MPa降低至了320 MPa,可见改进效果较为显著,极大地提高了顶梁的结构强度。

4.3 改进应用及效果

根据仿真结果对液压支架顶梁进行改进,在前侧板基础上焊接15 mm厚的Q690板,同时在原顶梁柱窝两侧加强筋基础上焊接5 mm厚的Q690板,即完成顶梁的改造工作。通过跟踪改造之后,液压支架的工作情况得出顶梁改造效果明显,降低了液压支架的维护维修频次和运维成本,大大提高了液压支架的工作可靠性,为综采工作面内部作业人员的生命安全提供了保障。

图4 改进后顶梁Mises等效应力分布云图

5 结论

1)借助ProE和ANASYS Workbench 16.0软件完成了顶梁的建模分析,确定顶梁前侧板和柱窝两侧筋板处的最大应力值为1 440 MPa,高于顶梁材料的抗拉强度,存在设计缺陷。

2)通过加厚前侧板和柱窝两侧筋板的方法对顶梁进行优化改进,前侧板和柱窝两侧筋板增厚至30 mm之后,分析结果表明,优化改进效果显著,最大应力为486 MPa,实践结果表明改进之后的顶梁大大提高了液压支架工作的可靠性。