空调铜管连铸管坯质量关键影响因素分析

魏凯 姜业欣 肖柱

摘 要:空调铜管在加工中,铜管表面存在线伤、夹杂、气孔造成的断管或扩口开裂,不仅影响产品成材率,而且降低了客户满意度。文章从熔铸铸坯的潜在质量问题入手,在工装模具、原材料质量、投料过程上进行了分析,致力于消除铸坯阶段的产品缺陷。

关键词:装配;原料;加料过程;控制点

中图分类号:TG29 文献标志码:A 文章編号:2095-2945(2020)28-0092-04

Abstract: In the processing of air conditioning copper pipe, there are wire damage, non-metallic inclusion, air holes on the surface of copper pipe, which leads to the fracture of pipes or gap cracking. These not only affect the product yield, but also reduce the customer satisfaction. This paper analyzes the tooling and mould, the quality of raw materials and the feeding process related to the potential quality problems of the casting tube, and some suggestions are proposed to eliminate the product defects during casting.

Keywords: assembly; raw material; feeding process; key points

铜及铜合金加工材可分为管、棒、型、线、板、带、箔七大类,空调铜管是铜管材中一类非常典型的产品,分“内螺纹盘管”和“光盘管”两种,其中“内螺纹盘管”用于制造空调的蒸发器、冷凝器,“光盘管”用于空调内外机连接管。空调铜管中国市场年需求量约60万吨。

目前空调铜管普遍采用磷脱氧铜(GB:TP2 JIS:C1220 ASTM:C12200)材质,其化学成分标准如表1所示。

空调铜管的生产工艺流程:

水平连铸-旋风铣面-行星轧制-串联拉伸-盘圆拉伸-在线退火-螺纹成型-成品排线-成品退火-包装入库

空调铜管在铸造及加工过程中的缺陷会直接影响产品的成材率[1-2]。在上述工艺过程中,管坯的水平连铸是保证产品质量最为重要的工序,本文将针对连铸管坯的质量关键影响因素作简要分析[3]。

1 工装模具对铸坯质量的影响

图1为一冷水套装配示意图。一冷水导流套外壁中部有一密封环,密封环与一冷外套为过盈配合(外套加热后装配),密封环的作用是将结晶器进水和出水隔断,防止进出水短流而影响冷却效果。

一冷外套内腔的圆度、表面粗糙度、洁净度;一冷水导流套外壁的圆度、密封环外表面粗糙度、洁净度;一冷外套内圆、一冷水导流套外圆、密封环外圆、铜套外圆的同心度。

石墨套和铜套为过盈配合(铜套加热后装配);铜套内壁表面粗糙度、内圆尺寸;石墨套外壁表面粗糙度、外圆尺寸;控制目的是:保证铜套和石墨套的紧密配合,确保传热效果。

图2为石墨模具外形结构示意图。其关键工艺点为:

(1)进液口:结晶器石墨模具前端埋入保温炉熔体内,模具前端有4个铜水入口,等距分布于模具圆周上,相邻进口的铜水流动方向相互垂直;铜水在自身重力的作用下进入模腔内。

(2)排气口:结晶器石墨模具最上方开有Φ10mm排气孔,当铜水结晶凝固时,温度急剧下降,铜水中气体的溶解度也随之急剧下降,气体就会从铜水中溢出,溢出的气体上浮后从排气口进入保温炉熔体内再上浮从炉口排出,如不能及时排出就会造成结晶器内液相区内气体分压增大,增加结晶区排气阻力,从而增大了管坯内产生气孔的概率。

(3)N2保护设计:如图所示,结晶器石墨模具尾端设有N2接入系统,一可防止结晶区铜水吸气,二可防止石墨模具高温氧化。

对于铜套而言,关键控制点在于外壁的清洗除垢。铸造时,冷却水直接接触铜套的外壁,一段时间后水中的Ca2+和Mg2+就会形成难溶于水的盐沉积在铜套的外壁上,结晶器装配前如果不及时清洗除去水垢,就会影响水和铜套之间的换热,从而影响结晶器的冷却效果,最终影响管坯的质量。

2 原料质量对铸坯的质量影响

2.1 空调铜管水平连铸的入炉料的种类

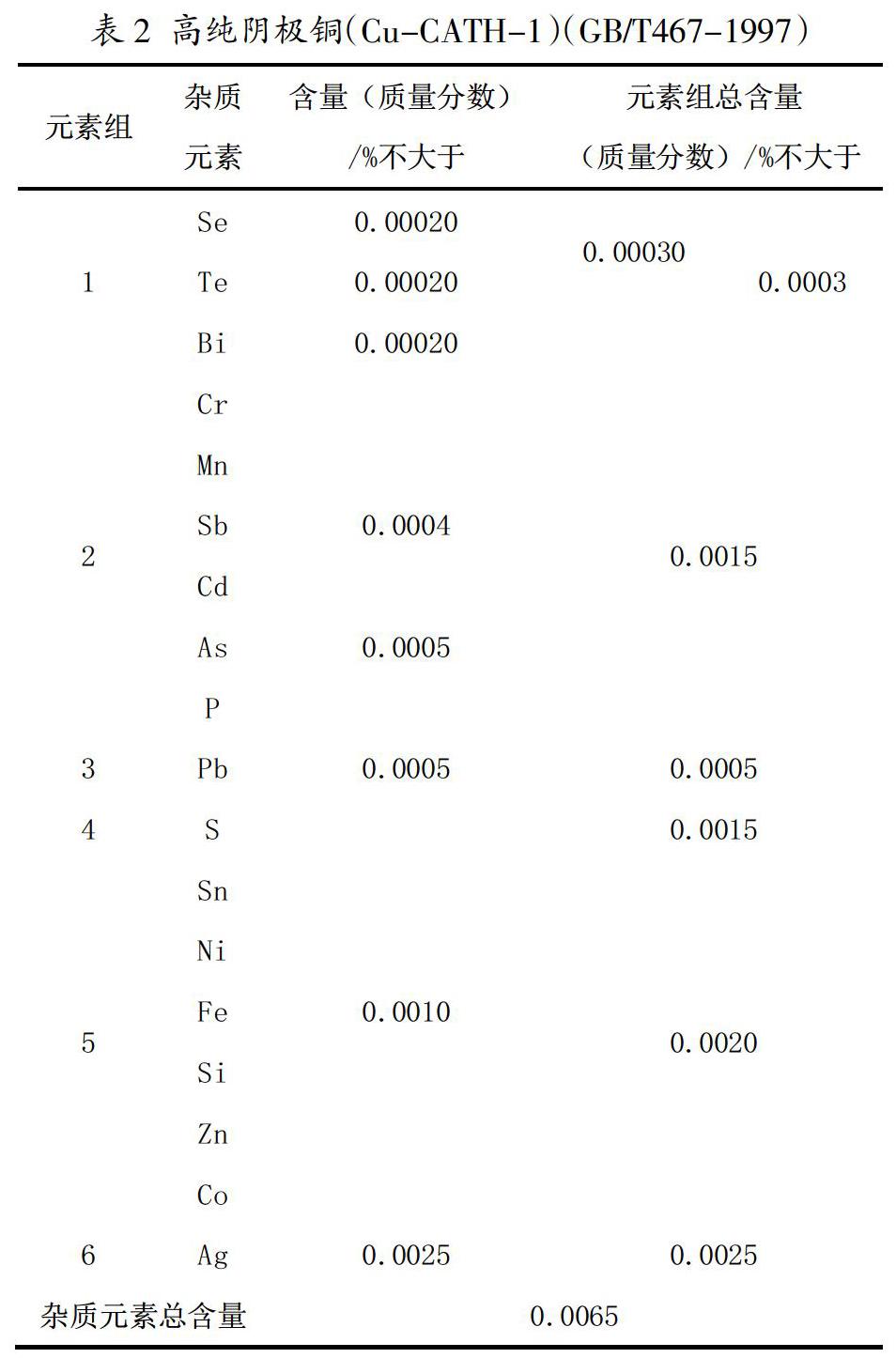

(1)新金属(高纯阴极铜或标准阴极铜)的化学成分标准如表2和表3所示。阴极铜由于仓储时间和仓储环境的影响,会产生铜绿,入炉前必须清理干净。铜绿的学名为碱式碳酸铜,化学式:Cu2(OH)2CO3,机理[4]:

2Cu+O2+H2O+CO2+阴暗潮湿的环境 Cu2(OH)2CO3

铜绿在高温下会分解,化学方程式如下:

Cu2(OH)2CO3+△ 2CuO+CO2↑+H2O

(2)Cu-P中间合金其化学成分如表4所示,应满足的要求为:

a.采用纯金属(包括非金属元素)作原料,尽可能提高添加元素的含量;

b.熔化温度低于或者接近合金的熔炼温度;

c.化学成分均匀,添加元素和杂质元素含量都应符合相应标准;

d.中间合金铸块应具有一定的脆性,可以较容易地破碎成小块。

(3)生产过程中产生的加工废料(本厂回料),如表5所示。

加工废料的重要特征是化学成分完全符合相应合金牌号的标准[5],非常有利于本厂回收利用,铜加工厂一般将本厂的回料分成两类:

一级废料,指废料的几何尺寸和体积密度都比较大、而且废料中沒有水、油、乳化液等液体工艺介质的残留。

二级废料,指几何尺寸比较小、比较碎、比较细的废料,或者废料中残留较多的水、油、乳化液等液体工艺介质的废料。

(4)外购高品质紫铜光亮丝

为了降低空调铜管的原材料成本,对于高品质的光亮铜丝,一般可以等同于阴极铜使用,但入厂前要进行严格的检验,检验标准如表6所示。

2.2 原料对连铸管坯的质量影响因素和关键管理环节

杂质元素的混入导致连铸管坯杂质成分超标,工艺介质的残留入炉后增加气孔的产生概率,需重视的关键环节:

(1)阴极铜化学成分的定期抽检。

(2)阴极铜外观的检查,带有铜绿的要及时清理。

(3)建立铜磷中间合金入厂验收标准,并建立定期抽样检测的管理机制。

(4)本厂回料要分类分级管理,各类废料的添加比例要形成工艺文件,严格落实。

(5)铜屑、锯屑中含有乳化液和水,必须烘烤后打包入炉。

(6)各种含油废料要烘烤除油后入炉时用。

(7)使用外购光亮铜丝时,严格按照验收标准验收,确保旧料的品质。

3 加料过程对铸坯的质量影响

水平连铸是一个连续加料连续铸造的过程,连铸管坯的质量直接受到炉内铜水质量和保温炉液面高度的影响,而炉内铜水质量和铜水液面高度的稳定则取决于加料过程的连续稳定性,因此强化炉台加料管理,建立具有可操作性的炉台加料作业控制标准,对于空调铜管连铸生产而言是非常重要的。

3.1 配料比例

空调铜管综合成品率:85%;

配料方案1:一级废料20%+新金属80%,新金属为阴极铜和铜磷中间合金;

配料方案2:二级废料15%+新金属85%;新金属为阴极铜和铜磷中间合金;

注:阴极铜和铜磷中间合金的比例为:每片阴极铜+280g铜磷中间合金。

3.2 炉台加料顺序

新金属+废料+新金属+废料+……(循环操作)

4 结束语

空调铜管在生产过程中存在线性缺陷的几率较高,铸坯阶段形成的气孔、夹杂等易造成后工序铜管的线性缺陷。为减少成品管材的质量问题,应在设备、工艺、操作方面制定严格的工艺操作、规程,预防并减少质量缺陷,提高企业效益。

参考文献:

[1]赵国峰.内螺纹铜管线性缺陷成因及预防[J].工业技术,2016,05:71-74.

[2]杨军.关于潜流式联体炉水平连铸生产铜合金铸件存在问题的分析[J].有色金属加工,2017,46(6):38-46.

[3]王云龙.内螺纹铜管线性缺陷的成因与解决方法探讨[J].有色金属加工,2008(05):28-30+53.

[4]孙思海.氧化还原反应典例赏析[J].中学化学,2019(4):38-40.

[5]张邦安.铜的回收与再生利用——废杂铜利用的途径[J].资源再生,2005(7):37-38.