传动V带的制造工艺研究

北京联动基业技术有限公司 北京明华橡胶制品有限公司□曹中华

传动V带按结构可以分为帘布结构、线绳结构和双绳结构 (也称双缆绳结构)三种,按制造工艺又可分为多层叠加式成型工艺、单根排列式成型工艺和多根螺旋式成型工艺。由于帘布结构的多层叠加式成型工艺已不被生产厂家采用,本文主要提出线绳结构V带和双绳结构V带的几种制造工艺。

1 线绳结构V带的几种制造工艺

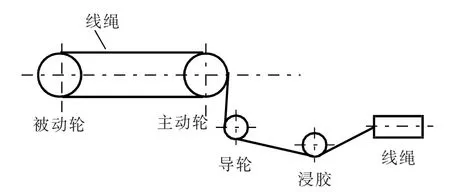

(1)线绳浸胶工艺

线绳浸胶工艺是把线绳浸上胶浆,卷取到线绳轴后放置,待溶剂挥发后使用的工艺。这种工艺目前比较常用,不足之处是效率低,线绳上的胶易粘在一起。

1)工艺流程。导开线绳→浸胶→往复卷取→取下线绳轴;

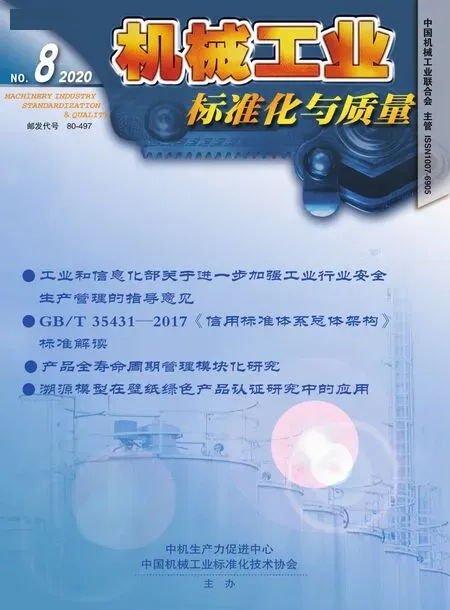

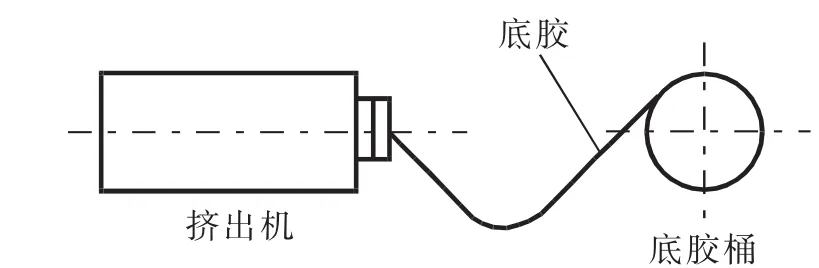

2)线绳浸胶原理见图1。

图1 线绳浸胶原理图

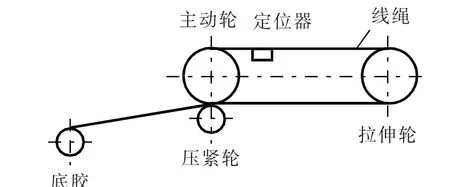

(2)线绳排绳工艺

线绳排绳工艺是把浸好胶的线绳,通迁单根排列成一定宽度,在线绳的上下面贴合胶片后按不同型号切割成线绳胚的工艺。分为双鼓排绳和单鼓排绳。

1)工艺流程。双鼓排绳:导开线绳→排绳→贴合胶片→压合→翻转上机→贴合胶片→压合→单根切割→松带取下→挂架;

单鼓排绳:上底布→上短纤维胶片→压合→上缓冲胶片→压合→导开线绳→排绳→上缓冲胶片→压合→上顶布→压合→松带取下。

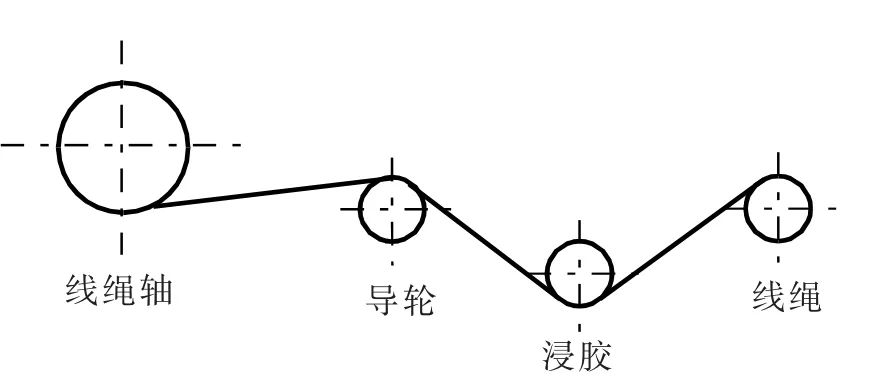

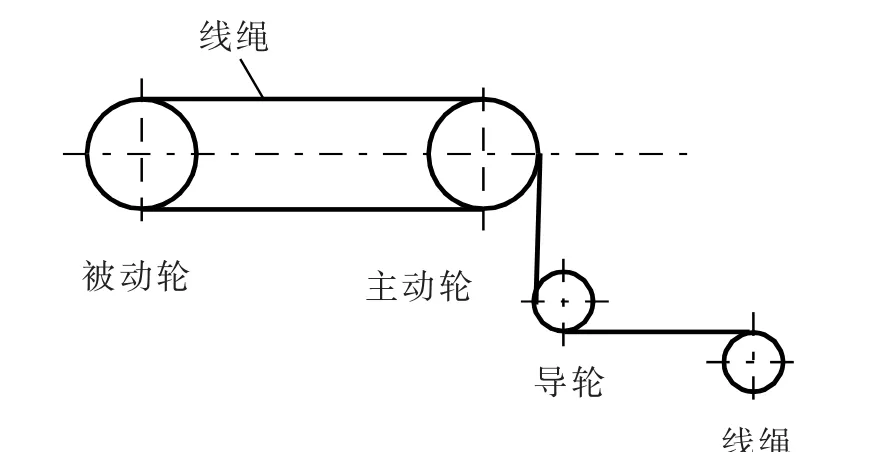

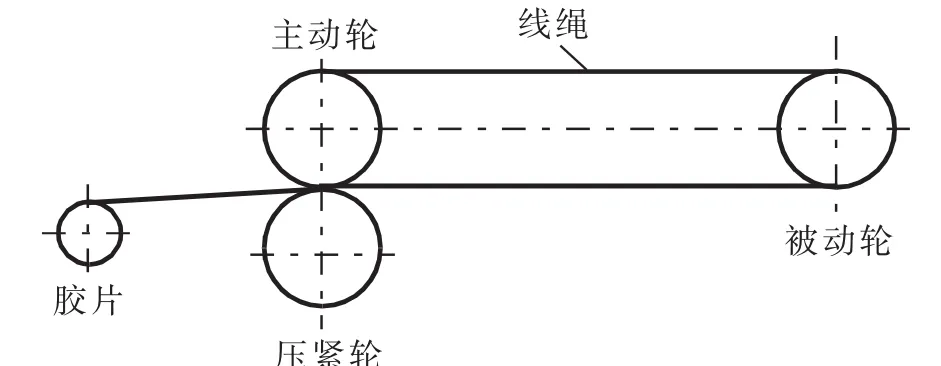

2)线绳排绳原理图。双鼓排绳原理图见图2,单鼓排绳原理图见图3。

图2 双鼓排绳原理图

图3 单鼓排绳原理图

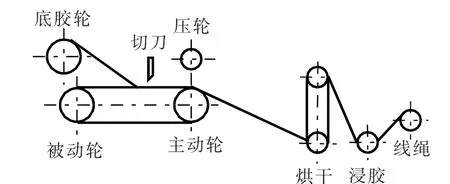

(3)轴向式线绳浸胶排绳工艺

该工艺把线绳浸胶工艺和排绳工艺合在一起,提高了生产效率,减少了生产人员,避免了线绳浸胶后胶浆相互粘接在一起的现象。该工艺的缺点是线绳胶浆不易干,溶剂挥发慢。采取的措施是排绳后贴一面胶片,翻转后挂架。这样可避免线绳胶浆溶剂不易挥发的现象,适用于批量生产。

1)工艺流程。轴向导开线绳→浸胶→排绳→贴合胶片→压合→挂架凉干→翻转上机→贴合胶片→压合→单根切割→取下挂架;

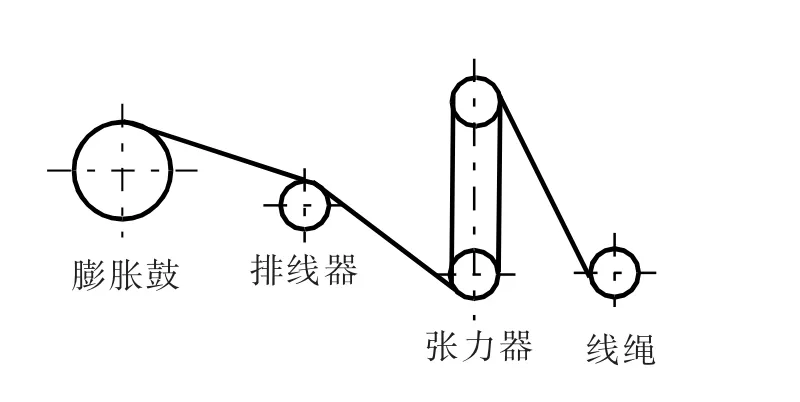

2)浸胶排绳原理见图4。

图4 轴向式线绳浸胶排绳原理图

(4)上底胶条工艺

上底胶条工艺是把切割好的线绳胚压上底胶条。这种工艺有两种,一种是单条线绳胚上单条底胶条,另一种是多条线绳胚整体式上底胶条。整体式上底胶条又分为冷成型和热压出两种。

1)单条线绳胚上底胶条工艺。这是目前V带生产厂家经常采用的一种上底胶条工艺,具有操作简单、易掌握的特点。

①工艺流程。上线绳胚→张紧→牵引底胶→上底胶→压合→取下挂架;

②单条线绳胚上底胶条原理见图5。

2)整体式上底胶工艺。整体式上底胶工艺有二种,第一种生产工艺是把排绳和整体上底胶条合在一起,一次完成。第二种生产工艺是先排绳,然后再整体上底胶条。

①工艺流程。第一种生产工艺流程:经向导开线绳→浸胶→烘干→排绳→贴合胶片→压合→翻转张紧→贴合胶片→压合→整体切割→整体上底胶→取下挂架;

第二种生产工艺流程:上线绳胚→张紧→线绳分割→牵引底胶→整体上底胶→压合→整体切割→取下挂架。

图5 单条线绳胚上底胶条原理图

②整体式上底胶原理。第一种整体式上底胶原理图见图6,第二种整体式上底胶原理图见图7。

图6 第一种整体式上底胶原理图

图7 第二种整体式上底胶原理图

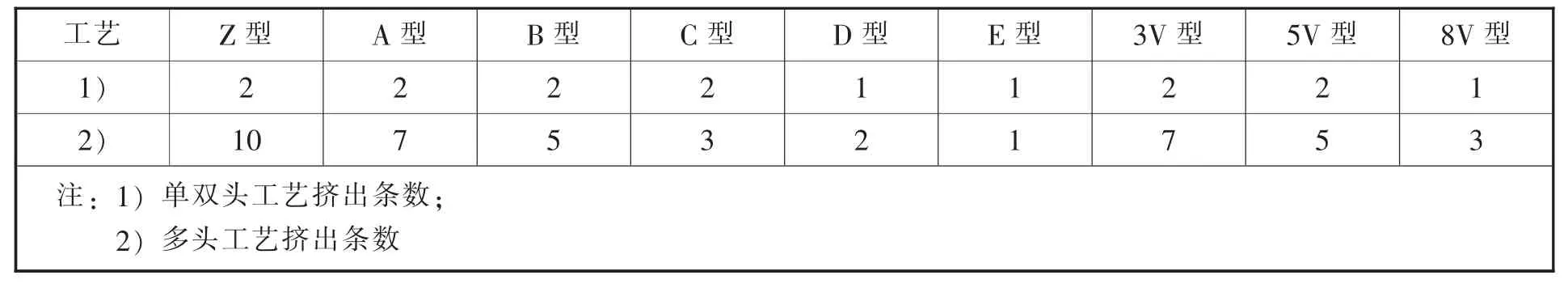

(5)多头底胶挤出工艺

多头底胶挤出工艺是在挤出底胶时,一次挤出数条联在一起的底胶条。这是目前一些生产厂家采用的最新底胶挤出生产工艺。以往线绳V带的底胶在挤出时,口型采用双头和单头挤出工艺,挤出的底胶不用冷却,直接用卷取机卷在底胶桶上。而多头底胶挤出时,口型采用多头挤出工艺,挤出后用水冷却,吹干卷取在木轴或PVC塑料管上。

这两种挤出工艺的挤出口型数见表1(85型挤出机)。

表1 多头底胶挤出口型数量

1)挤出工艺流程

单双头底胶挤出工艺流程:底胶热炼→人工出片→喂胶→挤出→卷取。

多头底胶挤出工艺流程:底胶热炼→自动出片→胶片输送→自动喂胶→挤出→冷却→吹干→卷取。

2)挤出卷取原理

①单双头底胶挤出卷取原理图,见图8;

图8 单双头底胶挤出卷取原理图

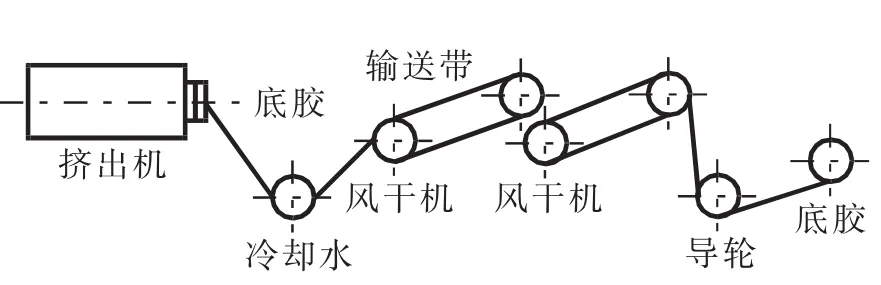

②多头底胶挤出卷取原理图,见图9。

图9 多头底胶挤出卷取原理图

3)两种工艺的优缺点

①单双头底胶挤出工艺优点:单双头底胶挤出工艺操作简便,底胶重量均匀,无须冷却,适用于小批量生产;缺点:效率低,人员多。

②多头底胶挤出工艺优点:多头挤出工艺效率高,减少生产人员,底胶尺寸稳定,重量均匀,卷取方便,适用于大批量生产;缺点:冷却水分不易干。

2 双绳结构V带的几种制造工艺

双绳结构V带 (也称双缆绳V带)是近几年在国内开始生产的一种V带,它主要是解决线绳结构V带的强力不够的问题,适用于规格较大、强力高、传递功率大的场合。

(1)成型工艺

双绳结构V带在成型时,骨架材料双绳芯是在有张力的情况下,按预定的周长缠绕在一起,根据不同型号V带的强力要求缠绕数十根,形成环状绳芯,两端没有接头。

双绳结构V带采用多根螺旋式成型工艺,其工艺流程为:

导开线绳→螺旋排绳→固定接头→取下挂架。

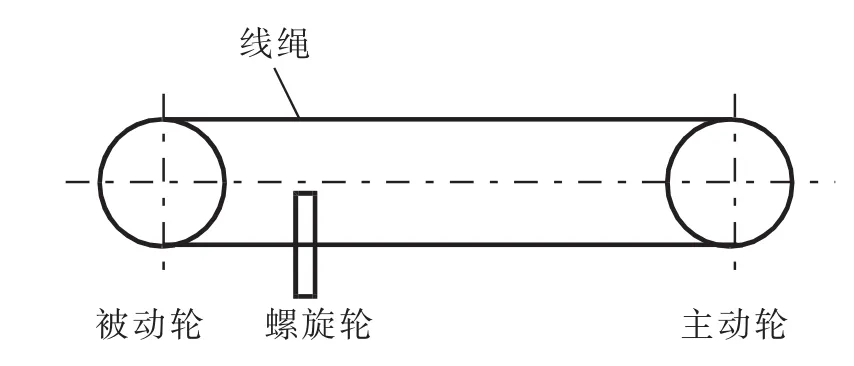

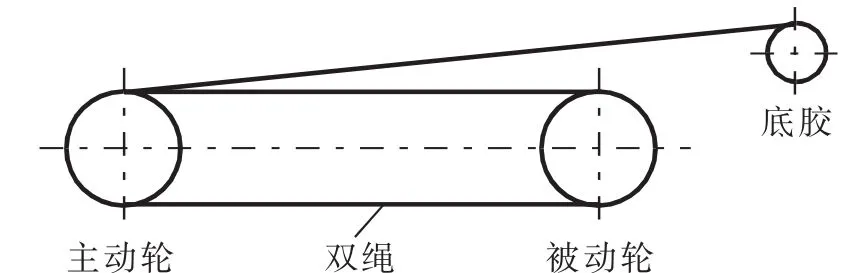

双绳缠绕原理图,见图10。

图10 双绳缠绕原理图

(2)底胶挤出工艺

双绳结构V带的双绳是通过底胶来定位的,其工艺流程为:

底胶热炼→胶料出片→喂胶→挤出→定位→卷服。

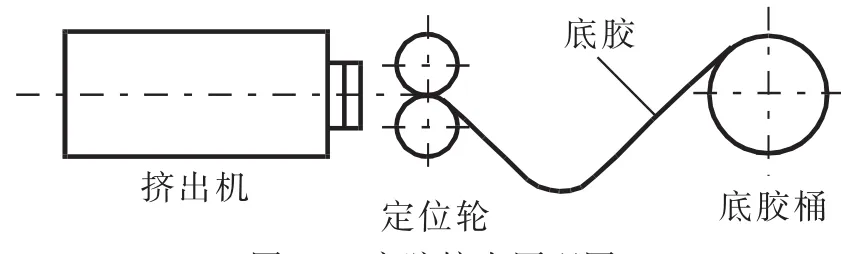

底胶挤出原理图,见图11。

图11 底胶挤出原理图

(3)上底胶条工艺

上底胶条工艺是通过双绳的张紧力将双绳压入底胶中,其工艺流程为:

上双绳→张紧→牵引底胶→上底胶→压合旋转→取下挂架。

上底胶条原理图,见图12。

图12 上底胶条原理图

(4)底胶压出工艺

双绳结构V带的底胶压出工艺是通过热喂料的方式将双绳与底胶压合在一起,其工艺流程为:

底胶热炼→胶料出片→上双绳→张紧→喂胶→压出→双绳定位→切断胶片→压合→松带取下。

底胶压出原理图,见图13。

图13 底胶压出原理图

(5)缠绕各种型号抗拉体的参考直径

双绳结构V带在缠绕双绳时,主要确定两个参数,一个是V带周长,一个是缠绕线绳根数,也就是V带强力。根据各种型号的V带,其强力是可以调整的,也就是说双绳V带的绳芯粗细可根据需要调节,改变抗拉体的拉伸强力。

双绳结构V带缠绕的各种型号V带的抗拉体参考直径,见表2。

表2 抗拉体参考直径

对于截面宽度较大的V带,可采用2×双绳和4×双绳结构。

3 包布工艺

现在不少公司的包布采用浸胶布和压延布并用,包两层布时,里面是压延布,外层是浸胶布。对于1000mm以下的V带,采用包一层浸胶布,这样可降低成本。

(1)包布工艺流程

上底胶胚→张紧→牵引包布→压合包布头→包布→剪断包布一松带取下。

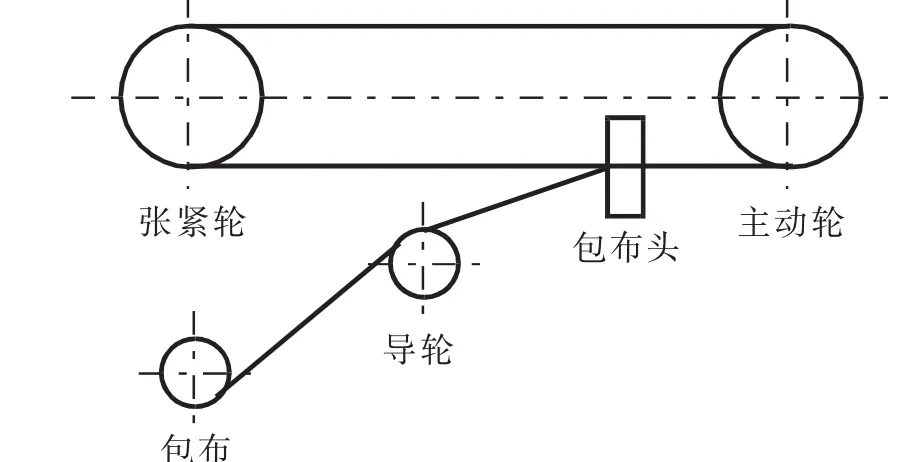

(2)包布原理图

包布原理图见图14。

图14 包布原理图

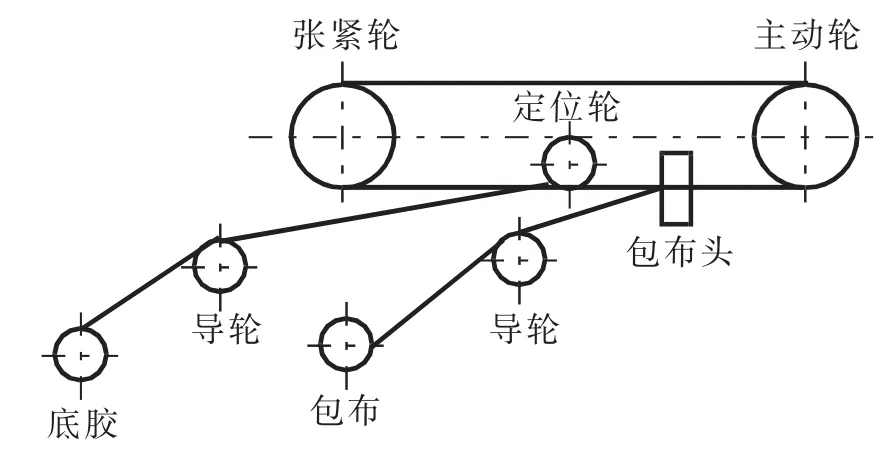

(3)同时包布上底胶工艺流程

上绳胚→张紧→牵引底胶→牵引包布→压合包布头→包布→剪断底胶→包布→剪断包布→松带取下。

(4)包布上底胶原理图

包布上底胶原理图见图15。

图15 包布上底胶原理图

4 硫化工艺

(1) 胶套硫化

硫化用的胶套采用氯化丁基胶或三元乙丙胶,硫化罐采用新的深井硫化,这样V带的硫化根数可提高一倍。硫化胶套背部用斜纹助,可增加胶套的强度。

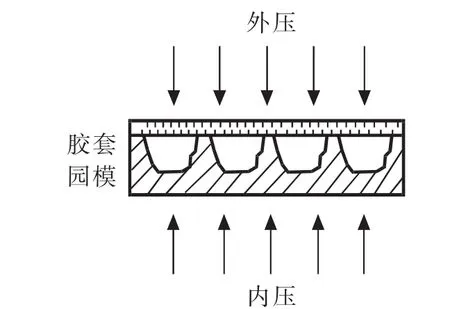

1)胶套硫化工艺流程上带胚→上模具→模具压紧→上胶套→园模进硫化罐→合罐盖→进外压蒸汽→进内压蒸汽→硫化→放内压蒸汽→放外压蒸汽→开罐盖→卸胶套→园模冷却→取下V带。

2)胶套硫化原理见图16。

图16 胶套硫化原理图

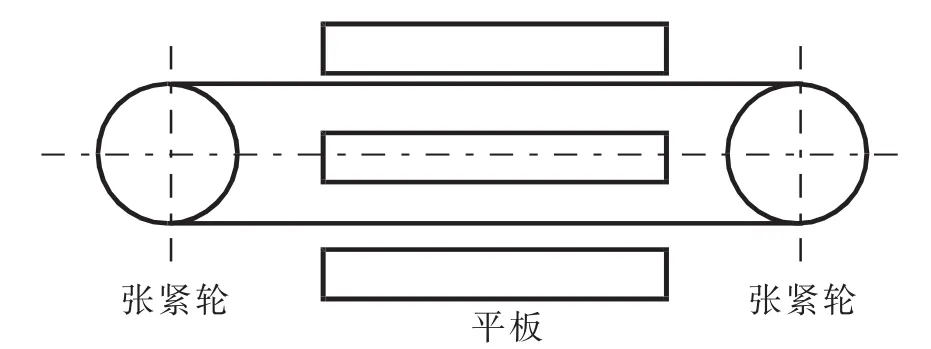

(2)平板硫化

1)平板硫化工艺流程。上带胚→张紧转带→合平板加压→硫化→卸压→转带→加压硫化→卸压→松带取下;

2)平板硫化原理见图17;

3)胶板平板硫化。在硫化机上槽板开槽,加放氯化丁基胶板,使之硫化在上槽板上,硫化时加一块耐高温薄膜,这样即可延长胶板使用寿命,也能减少工人操作次数。这种方法做出的V带没有飞边,外观美观,一般外包布采用浸胶浆布;

图17 平板硫化原理图

4)深沟槽平板硫化。这种硫化方式是在上下槽板开深沟槽,用上下槽板深沟槽合模达到无飞边的目的,上槽板开弧形斜花纹,这样硫化出的V带没有飞边,外观美观,V带顶部呈弧形且有花纹。这种方式对工艺控制要求较严,每道工序要称重。

5 小结

综上所述,经过对传动V带的几种制造工艺进行研究,着重阐述了线绳结构V带和双绳结构V带的工艺流程和制造原理,半成品线绳和底胶的最新工艺以及硫化工艺,这对于生产厂家的制造工艺具有一定的实用价值。

(转自 《机械传动》)