风车木常规干燥工艺优化研究

周 珊

(南京林业大学家居与工业设计学院,江苏 南京 210037)

随着我国人民生活水平的提高,人们对家具的选择也趋于多元化,既传承中国传统文化又有时代创新的新中式家具越来越受到人们的喜爱。家具产品设计上的推陈出新势必带动材料材性[1-2]、结构与接合方式[3-4]、制造工艺[5]、文化传承[6]与绿色设计[7]等多个方面的创新研究。研究结果表明新中式家具的设计同时要考虑材料与造型、结构、工艺设计及现代化生产的结合[8]。由于红木资源日益匮乏,新中式家具材料应侧重于深色名贵硬木的进一步开发与利用。

风车木(Conbretumimberbe)是深色名贵硬木,是制作新中式家具的良好材料。但风车木硬度大、材性脆、侵填体多,因没有较为合理的干燥基准,多数企业常规干燥困难,经常出现各种干燥缺陷[9]。到目前为止对风车木常规干燥特性及干燥基准尚未进行系统的研究,没有制定出较为合理的干燥工艺[10-12]。

本研究在前期百度试验的基础上拟定了三组风车木常规干燥基准,并进行干燥试验。通过分析试件的干燥速率、干燥均匀性、应力及干燥质量来确立风车木常规干燥工艺参数[13-17],为风车木的干燥提供实践支持。

1 试验材料与方法

1.1 试验材料

风车木初含水率约为28%,基本密度0.81 g/cm3。将风车木板材锯制并刨光为300 mm(L)×25 mm(T)×25 mm(R)试件,两端用环氧树脂封端。

1.2 试验设备

恒温恒湿箱DF-408,南京德孚实验设备有限公司生产;鼓风干燥箱 DHG-905386-III,上海新苗医疗器械制造有限公司生产;电子天平FA2004,精度0.001 g,上海精密仪器有限公司生;数显游标卡尺,精度0.01 mm,日本三丰生产。

1.3 试验方法

1.3.1 常规干燥工艺基准

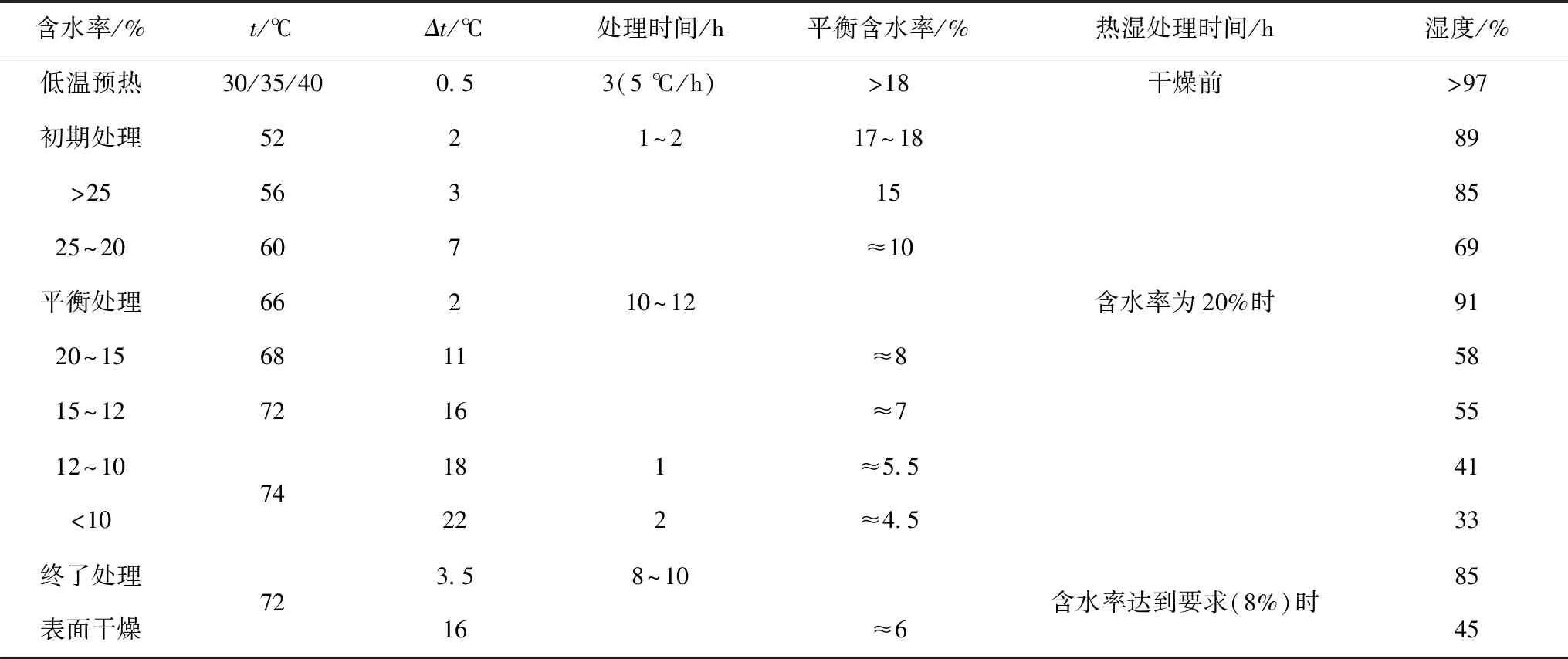

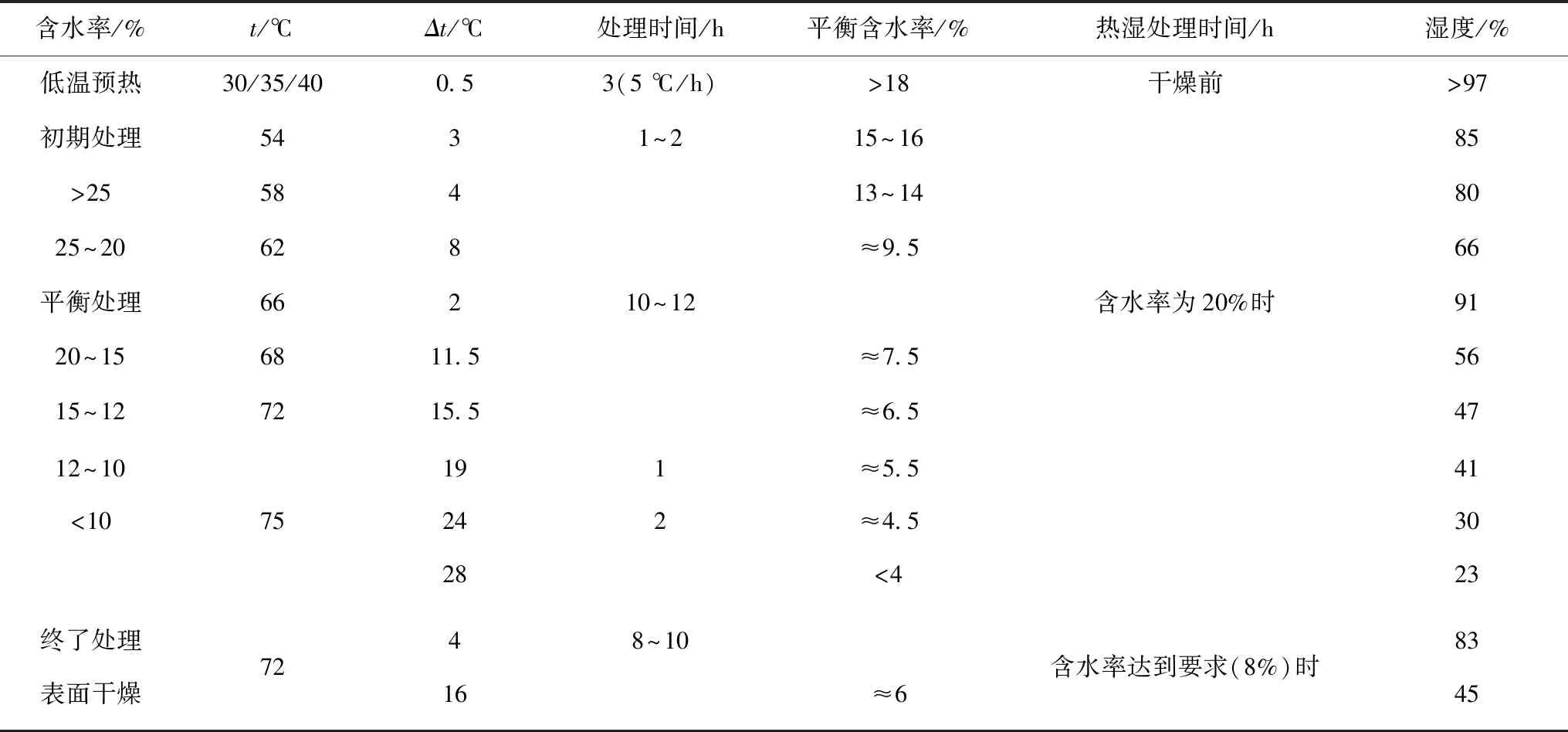

根据前期百度试验结果并参考相关文献,拟定三组干燥工艺基准,分别见表1~3。相较于基准Ⅰ,基准Ⅱ的整体参数最硬,干球温度在每个含水率阶段升高1~2 ℃,干燥湿度整体降低4%~14%;因风车木干燥后期容易产生干燥缺陷,当含水率下降至25%至20%之间时,基准Ⅲ的湿度增加4%;含水率至20%以下后,干球温度与基准Ⅰ类似,湿度基本维持在基准Ⅰ与基准Ⅱ之间。

表1 风车木常规干燥基准Ⅰ

表2 风车木常规干燥基准Ⅱ

续表2

表3 风车木常规干燥基准Ⅲ

1.3.2 干燥过程含水率及干燥应力测定

(1)初含水率。干燥试验开始前,在含水率检验板的端部锯取10 mm两片含水率试片,参照GB/T 1931-2009,用烘干法测量材料的初含水率。

(2)过程含水率及分层含水率。干燥过程中将含水率检验板定期从恒温恒湿箱内取出,由一端锯截2片10 mm含水率试片。参考已有文献[18-19]方法对试片按顺纹方向劈成等厚5层,用烘干法测量每层的含水率。其平均值为干燥过程试验板的含水率。

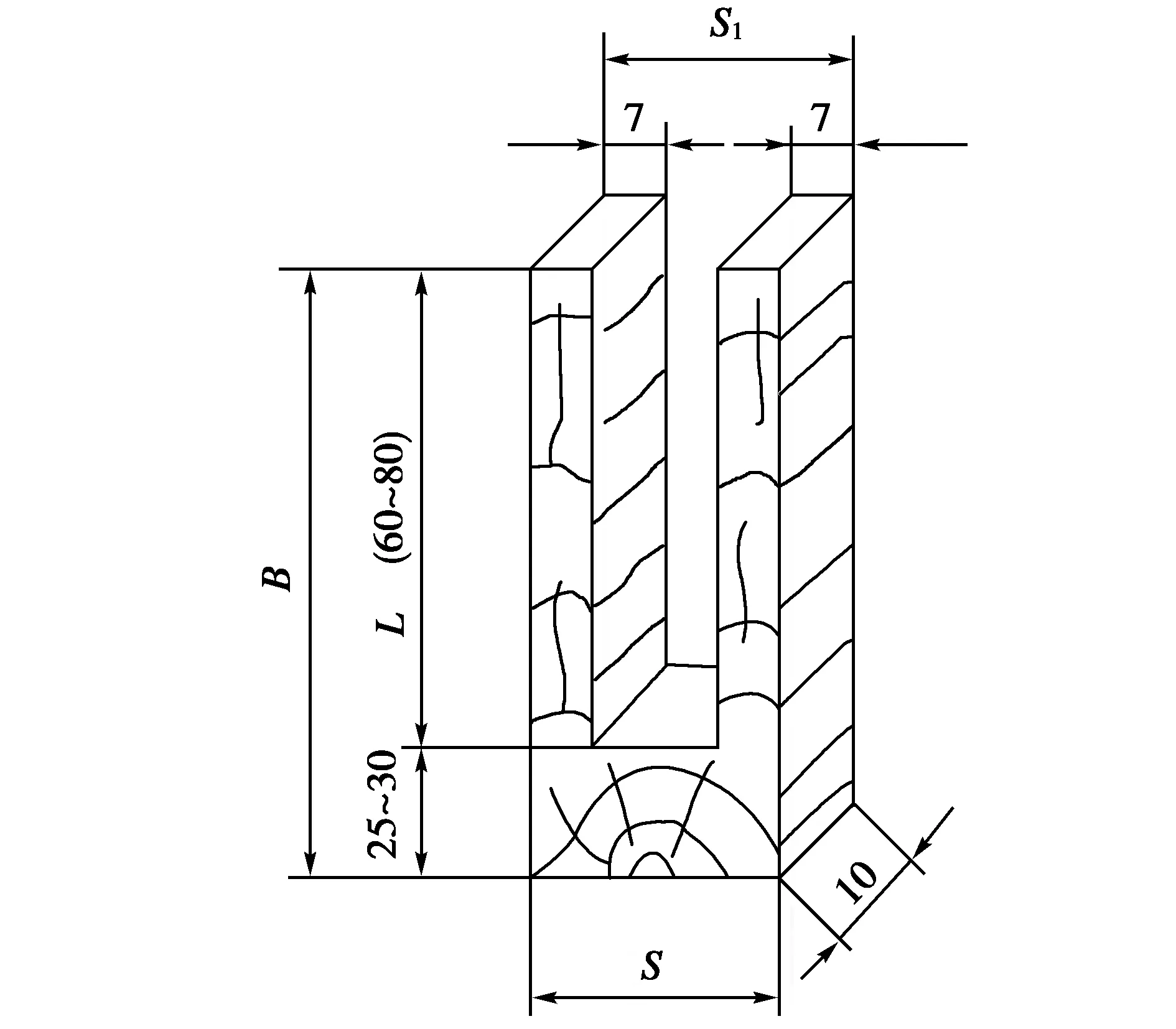

(3)残余应力的测定。干燥过程中,在分层含水率锯截后再锯截1片20 mm厚应力试片,将其按图1所示锯解,干燥应力指标按式(1)计算:

(1)

式中:Y为试件应力值(%);S为试件的原始齿宽(mm);S′为试件冷却变形的齿宽(mm);L为试件长度(mm)。

图1 叉齿法应力试片锯解

1.3.3 干燥质量检测

参照GB-T 6491-2012《锯材干燥质量》对干燥结束后试件进行干燥质量检测,检测内容包括试件表面以及横截面是否出现各种程度的顺弯、横弯、翘弯、扭曲、开裂等缺陷。

2 试验结果与分析

2.1 三组工艺条件下干燥速度对比

三组干燥基准下风车木试件的干燥速率如图2所示。在含水率达到20%与8%时分别进行保温高湿处理,目的是避免干燥初期与末期产生干燥缺陷,因此在此阶段试件含水率略有回升。在三组试验中,基准Ⅲ的干燥周期最长,为89 h,基准Ⅰ的干燥周期最短,为79 h。三组基准下木材干燥曲线的变化趋势大致相同。风车木试件在干燥初期前8 h含水率下降较快,其中基准Ⅱ与基准Ⅲ的含水率下降速度较基准Ⅰ更快,在约36 h后下降速度趋于平缓。

图2 三组干燥基准下风车木试件的干燥速率

2.2 三组工艺条件下含水率分布对比

三组干燥基准下风车木试件的分层含水率变化规律如图3~5所示。含水率高于20%时,基准Ⅰ的含水率梯度最小,在3.83%~3.87%之间;基准Ⅱ的含水率梯度最大,在5.07%~6.51%之间;含水率在20%~16%阶段,三组基准的含水率梯度逐渐增大,其中基准Ⅱ的含水率梯度增幅最大;含水率分布呈“Λ”形,表心层含水率梯度差最高时达到10.07%;含水率下降至12%后,含水率梯度逐渐减小;干燥结束后,基准Ⅰ的含水率梯度差为0.82%~0.93%,基准Ⅱ的含水率梯度差为0.82%~1.25%,基准Ⅲ的含水率梯度差为0.45%~0.59%,其中基准Ⅲ的含水率梯度最小,基准Ⅱ的含水率梯度最大。

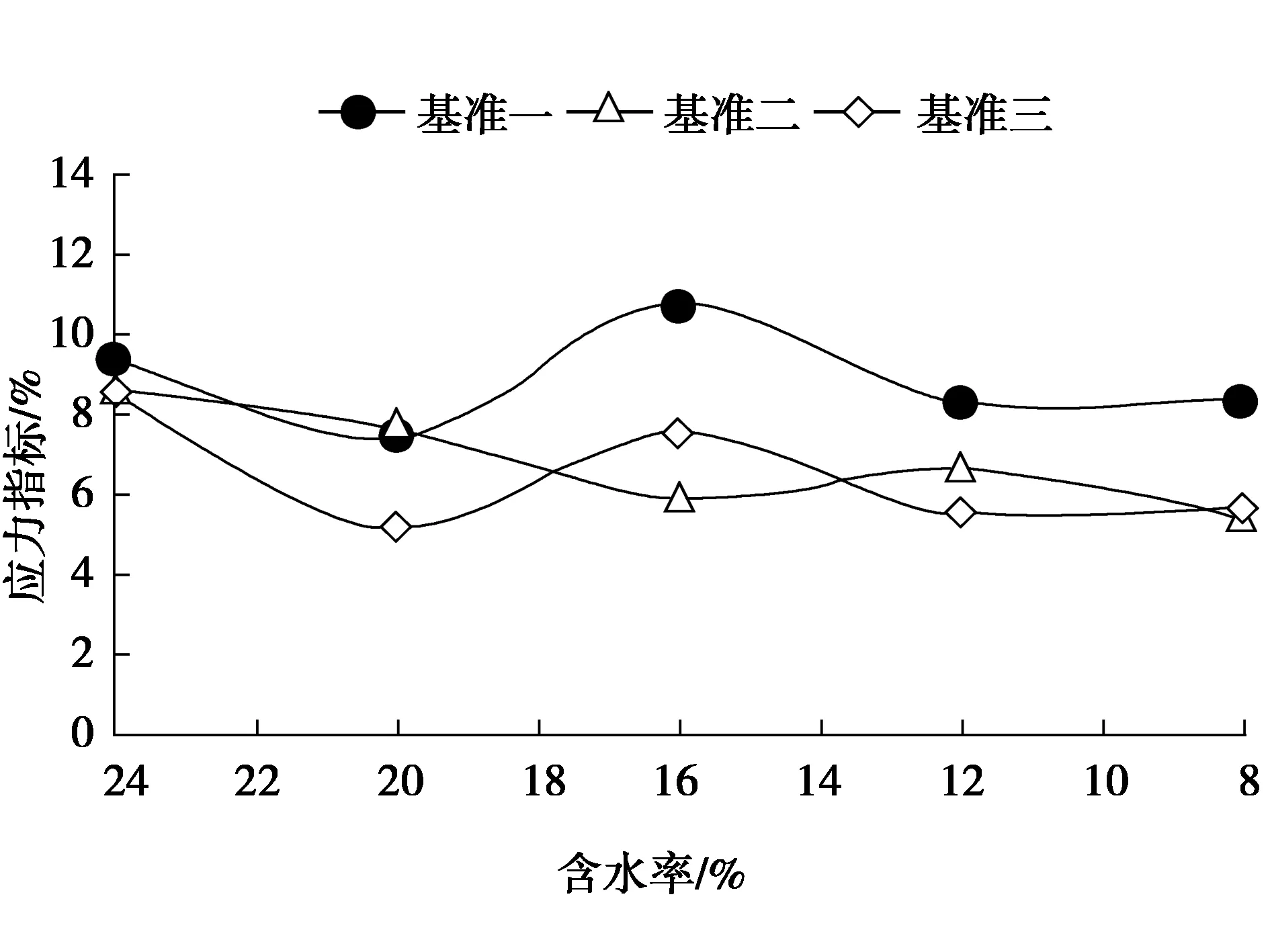

2.3 三组工艺条件下干燥应力对比

三组基准下风车木干燥过程中应力变化如图6所示。由图6可以看出,试件在干燥过程中的残余应力变化曲线总体呈波浪形下降。当含水率高于20%时,基准Ⅰ的残余应力值最高达10.79%,而基准Ⅱ与基准Ⅲ的最高残余应力值为8.72%与8.47%;含水率在20%~16%阶段,基准Ⅰ的整体残余应力变化波动幅度最大,基准Ⅱ与基准Ⅲ的残余应力值波动情况总体上较为平缓;含水率降至16%以下,三组基准的残余应力值逐渐变小;干燥结束后,基准Ⅰ残余应力值为2.43%,基准Ⅱ残余应力值为4.34%,基准Ⅲ残余应力值为1.96%。

本次试验试件残余应力值高于国标规定的原因主要是由于试件规格为25 mm(R)×25 mm(T)×20 mm(L),远短于国标中规定尺寸。但本次试验应力值可用于对比不同工艺的应力大小及变化情况。

图3 干燥基准Ⅰ试件分层含水率

图4 干燥基准Ⅱ试件分层含水率

图5 干燥基准Ⅲ试件分层含水率

图6 三组基准下风车木干燥过程中应力变化

2.4 三组工艺条件下干燥质量对比

三组基准下风车木试件含水率及应力指标见表4,表面干燥缺陷见表5。可以看出,基准Ⅱ的干燥质量最差,残余应力指标达到4.34%,低于锯材干燥质量中规定的木材二级干燥质量。基准Ⅲ的干燥质量最好,厚度含水率偏差为0.59%,残余应力指标为1.96%,符合木材一级干燥质量。

3 结论

(1)风车木在干燥初期前8 h含水率下降较快,其中基准Ⅱ与基准Ⅲ的含水率下降速率较基准Ⅰ更快,但整体上干燥速率差别不大。

(2)含水率高于20%时,基准Ⅰ的含水率梯度最小,为3.83%~3.87%;基准Ⅱ的含水率梯度最大,为5.07%~6.51%;含水率在20%~16%之间,基准Ⅱ的含水率梯度最大,达到10.07%;干燥结束后,基准Ⅱ的含水率梯度最大,为0.82%~1.25%,基准Ⅲ的最小,为0.45%~0.59%。

(3)含水率高于20%时,基准Ⅰ的残余应力值最高为10.79%,基准Ⅱ与基准Ⅲ的最高值为8.72%与8.47%;含水率在20%~16%之间,基准Ⅰ的整体残余应力变化波动幅度最大;干燥结束后,基准Ⅰ残余应力值为2.43%,基准Ⅱ为4.34%,基准Ⅲ为1.96%。

(4)基准Ⅱ的干燥质量最差,低于锯材干燥质量中规定的木材二级干燥质量。基准Ⅲ的干燥质量最好,符合木材一级干燥质量。

综上所述,基准Ⅲ的干燥速度适中,干燥均匀性最好,干燥过程中应力变化平缓,残余应力值最低,干燥质量最好。基准Ⅲ为本次风车木常规干燥优化基准试验中的理想干燥基准。

表4 三组基准下风车木试件的含水率及应力指标

表5 三组干燥基准下风车木试件的可见干燥缺陷